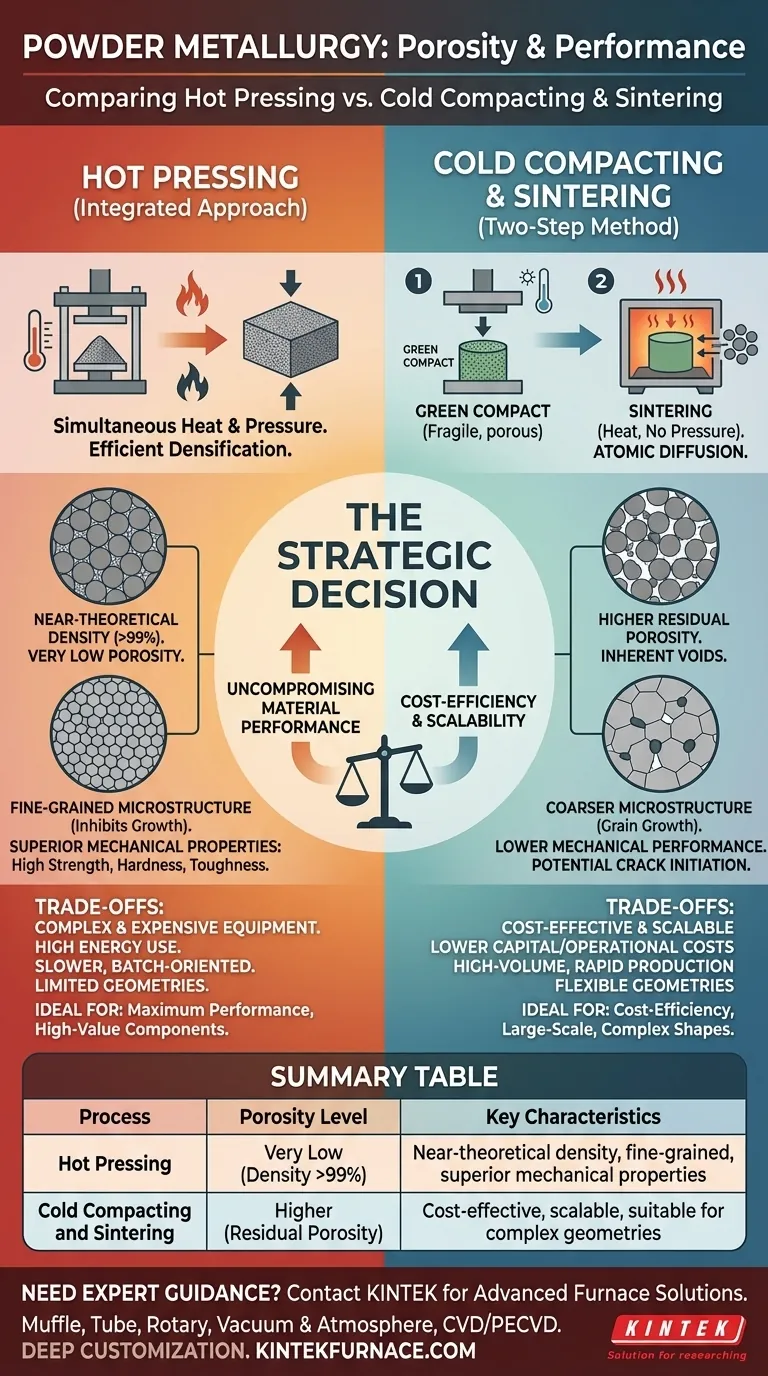

In der Pulvermetallurgie liegt der entscheidende Unterschied zwischen diesen beiden Methoden in der Enddichte des Materials. Heißpressen erzeugt durchgängig Teile mit deutlich geringerer Porosität, die Dichten nahe der theoretisch perfekten Dichte erreichen. Im Gegensatz dazu führt der konventionelle zweistufige Prozess des Kaltpressens und Sinterns fast immer zu einem Bauteil mit einem höheren und oft weniger gleichmäßigen Maß an Restporosität.

Die Wahl ist nicht nur technischer Natur; sie ist eine strategische Entscheidung. Sie müssen die kompromisslose Materialleistung, die durch Heißpressen erzielt wird, gegen die Kosteneffizienz und Skalierbarkeit abwägen, die das Kaltpressen und Sintern bietet.

Der grundlegende Prozessunterschied

Um zu verstehen, warum die Porosität variiert, müssen Sie zunächst verstehen, wie jeder Prozess funktioniert. Die Reihenfolge und Kombination von Wärme und Druck sind die kritischen Faktoren.

Kaltpressen und Sintern: Die Zwei-Schritt-Methode

Dies ist ein sequenzieller Prozess. Zuerst wird Metallpulver bei Raumtemperatur mittels einer Matrize in die gewünschte Form gepresst. Dieses anfängliche Teil, bekannt als „Grünling“, ist zerbrechlich und weist eine erhebliche Porosität auf.

Im zweiten Schritt wird dieser Kompaktling in einem Ofen auf eine Temperatur unterhalb seines Schmelzpunktes erhitzt. Dieser Sinterprozess ermöglicht es den Pulverpartikeln, sich zu verbinden und zu verschmelzen, wodurch die Porosität reduziert und die Festigkeit erhöht wird. Ohne externen Druck ist es jedoch schwierig, alle Hohlräume zu beseitigen.

Heißpressen: Der integrierte Ansatz

Heißpressen, oder heißisostatisches Pressen (HIP), ist ein einstufiger, integrierter Prozess. Wärme und hoher Druck werden gleichzeitig auf das Pulver angewendet.

Durch das Erhitzen des Materials während des Komprimierens werden die Partikel plastischer und formbarer. Dies ermöglicht es dem externen Druck, die Partikel viel effektiver zusammenzudrücken, die Hohlräume zwischen ihnen zu kollabieren und eingeschlossene Gase auszutreiben.

Wie jeder Prozess Porosität und Mikrostruktur bestimmt

Die finalen Eigenschaften eines Bauteils sind ein direktes Ergebnis seiner inneren Struktur. Sowohl Porosität als auch Korngröße werden durch den Herstellungsprozess bestimmt.

Erreichen nahezu theoretischer Dichte durch Heißpressen

Die gleichzeitige Anwendung von Wärme und Druck beim Heißpressen ist außergewöhnlich effizient bei der Verdichtung. Dieser Prozess kann Enddichten von mehr als 99% des theoretischen Maximums erreichen.

Diese nahezu vollständige Eliminierung der Porosität führt direkt zu überragenden mechanischen Eigenschaften, einschließlich höherer Festigkeit, Härte und Bruchzähigkeit.

Inhärente Porosität beim Kaltpressen

Beim Kaltpressen und Sintern beruht die Verdichtung ausschließlich auf atomarer Diffusion während der Heizphase. Obwohl dies das Teil schrumpft und das Porenvolumen reduziert, bleiben einige Poren unweigerlich isoliert und im Material eingeschlossen.

Die resultierende Porosität beeinträchtigt die mechanische Leistung negativ, da sie als Spannungskonzentrationspunkte wirkt, an denen Risse entstehen können.

Die entscheidende Rolle der Korngröße

Heißpressen verwendet typischerweise niedrigere Temperaturen und kürzere Zykluszeiten. Dies, kombiniert mit intensivem Druck, hemmt das Kornwachstum, was zu einer sehr feinkörnigen Mikrostruktur führt. Feine Körner verbessern die Festigkeit und Haltbarkeit eines Materials weiter.

Umgekehrt erfordert konventionelles Sintern oft höhere Temperaturen oder längere Haltezeiten, um eine ausreichende Dichte zu erreichen. Diese Umgebung fördert das Kornwachstum, was zu einer gröberen Mikrostruktur führen kann, die die mechanische Gesamtleistung des Materials verringert.

Die Kompromisse verstehen: Leistung vs. Praktikabilität

Bei der Wahl eines Prozesses geht es selten nur um die Leistung. Sie müssen die überragenden Materialeigenschaften gegen die erheblichen Unterschiede bei den Herstellungskosten, der Geschwindigkeit und der Komplexität abwägen.

Kosten und Komplexität

Heißpressanlagen sind komplex und müssen extremen Temperaturen und Drücken standhalten, was sie in der Anschaffung und im Betrieb deutlich teurer macht. Der Prozess verbraucht auch mehr Energie.

Kaltpressen und Sintern basieren auf einfacheren, etablierteren Technologien, was zu geringeren Investitions- und Betriebskosten führt.

Produktionsgeschwindigkeit und -umfang

Das Kaltpressen ist ein schneller Prozess, und das Sintern kann in großen Chargen erfolgen, was es ideal für die Großserienproduktion macht.

Das Heißpressen ist ein langsamerer, chargenorientierter Prozess. Ein vollständiger Verdichtungszyklus kann 3-10 Minuten dauern, verglichen mit den oft stundenlangen Sinterzeiten, aber der Prozess selbst ist nicht für die Massenproduktion geeignet. Er ist besser für kleinere Auflagen hochwertiger Komponenten.

Material- und Geometriebeschränkungen

Die beim Heißpressen verwendeten Formen müssen aus Materialien gefertigt sein, die hohen Temperaturen standhalten, was die Auswahl einschränken und die Werkzeugkosten erhöhen kann. Die herstellbaren Formen sind oft einfacher.

Das Kaltpressen bietet eine größere Flexibilität bei der Herstellung komplexer Geometrien.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung muss sich an den unabdingbaren Anforderungen Ihres Projekts orientieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Dichte liegt: Wählen Sie Heißpressen aufgrund seiner einzigartigen Fähigkeit, nahezu vollständig dichte, feinkörnige Materialien mit überlegener mechanischer Festigkeit zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger, großtechnischer Produktion liegt: Entscheiden Sie sich für Kaltpressen und Sintern, da dies ein weitaus wirtschaftlicherer und skalierbarerer Prozess für Anwendungen ist, bei denen eine gewisse Restporosität akzeptabel ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Geometrien zu geringen Kosten liegt: Kaltpressen bietet mehr Designfreiheit, aber Sie müssen den Kompromiss bei den mechanischen Eigenschaften berücksichtigen.

Letztendlich befähigt Sie das Verständnis dieser Beziehung zwischen Prozess, Porosität und Leistung, den Fertigungsweg zu wählen, der perfekt mit Ihren technischen und geschäftlichen Zielen übereinstimmt.

Zusammenfassungstabelle:

| Prozess | Porositätsgrad | Hauptmerkmale |

|---|---|---|

| Heißpressen | Sehr niedrig (Dichte >99 %) | Nahezu theoretische Dichte, feinkörnige Mikrostruktur, überragende mechanische Eigenschaften |

| Kaltpressen und Sintern | Höher (Restporosität) | Kostengünstig, skalierbar, geeignet für komplexe Geometrien |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen Hochtemperaturofens für Ihren Pulvermetallurgieprozess? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme anzubieten. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen, ob für Heißpress- oder Sinteranwendungen, präzise erfüllen können. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und optimale Materialleistung zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielt eine Hochdruckpresse bei der Herstellung von Zinkprobenpellets? Optimierung der karbothermischen Reduktion

- Welche Rolle spielen eine Laborpresse und ein Stahl-Werkzeugsatz bei der Herstellung von Mn2AlB2-Presslingen?

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Was sind die Vorteile der Verwendung einer Labor-Heißpresse für F-MWCNT-Filme? Steigerung des Leistungsfaktors um 400%