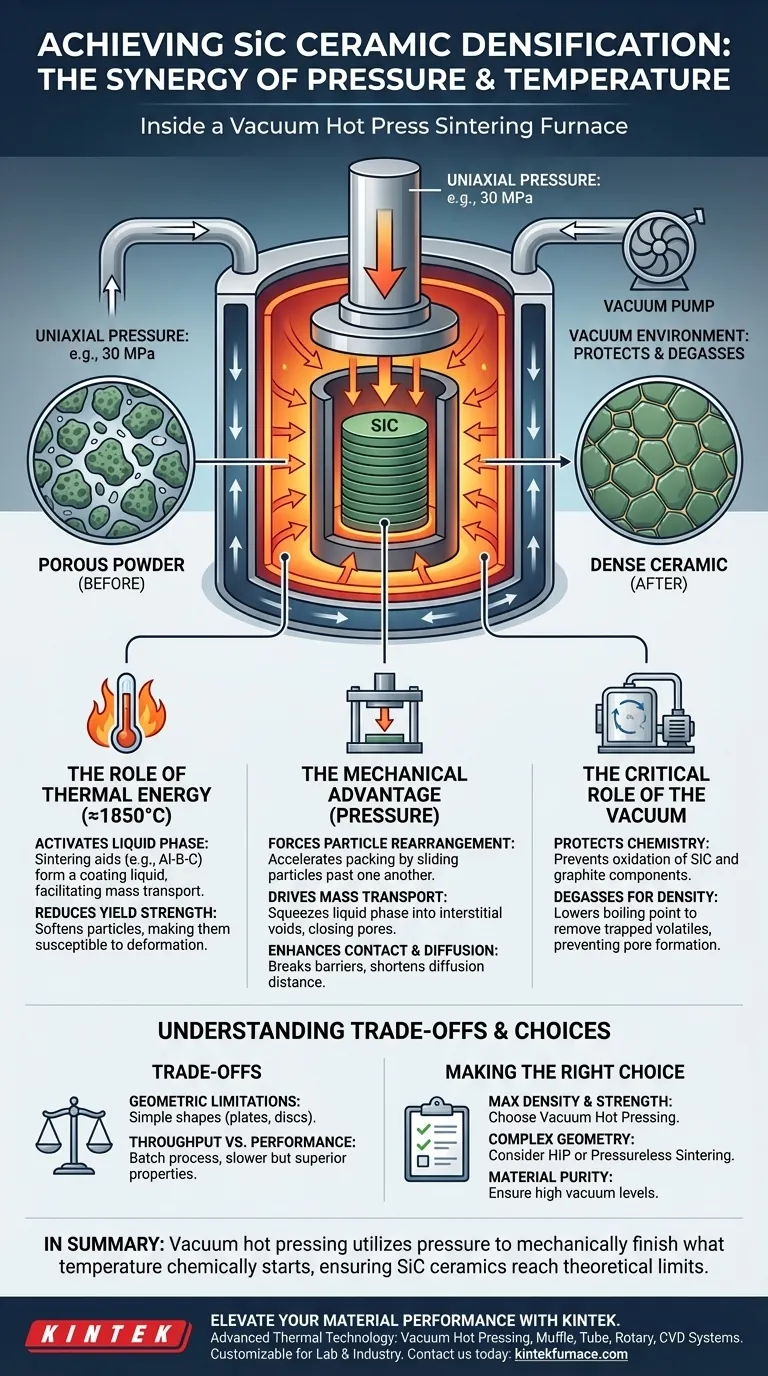

Der Vakuum-Heißpressen-Sinterofen erreicht die Verdichtung, indem er thermische Aktivierung mit mechanischer Kraft koppelt, um den natürlichen Widerstand von Siliziumkarbid (SiC) zu überwinden. Der Prozess nutzt eine Hochtemperaturumgebung (typischerweise 1850 °C), um über Sinterhilfsmittel eine flüssige Phase zu erzeugen, während gleichzeitig uniaxialer Druck (z. B. 30 MPa) ausgeübt wird, um die Partikelumlagerung physikalisch zu erzwingen und Hohlräume zu eliminieren.

Kernpunkt: Die „Synergie“ ist thermodynamisch: Äußerer Druck wirkt als zusätzliche treibende Kraft für das Sintern. Dies ermöglicht es SiC, eine nahezu theoretische Dichte bei Temperaturen zu erreichen, die deutlich niedriger sind als die für druckloses Sintern erforderlichen, wodurch eine feine Kornstruktur und mechanische Festigkeit erhalten bleiben.

Die Rolle der thermischen Energie

Aktivierung der Flüssigphasensinterung

Bei Temperaturen um 1850 °C aktiviert der Ofen spezifische Sinterhilfsmittel wie Al-B-C-Verbindungen.

Diese Additive reagieren und bilden eine flüssige Phase, die die festen SiC-Partikel umhüllt. Diese Flüssigkeit ist das Medium, durch das der Stofftransport stattfindet, was für die Bindung der Keramikmatrix unerlässlich ist.

Reduzierung der Streckgrenze

Die extreme Hitze erweicht die Materialkomponenten.

Diese Reduzierung der Streckgrenze macht die Partikel anfälliger für die später im Prozess ausgeübten mechanischen Kräfte. Sie bereitet die Mikrostruktur auf Verformung ohne Bruch vor.

Der mechanische Vorteil (Druck)

Erzwingen der Partikelumlagerung

Während Hitze das Material erweicht, liefert der ausgeübte axiale Druck (z. B. 30 MPa) die kinetische Energie für die Bewegung.

Druck zwingt die starren SiC-Partikel, aneinander vorbeizugleiten und sich eng zu packen. Dies beschleunigt die Partikelumlagerung, ein Prozess, der allein durch thermische Energie extrem langsam oder unvollständig wäre.

Antrieb des Stofftransports

Der äußere Druck presst aktiv die durch die Hilfsmittel gebildete flüssige Phase in die Zwischenräume zwischen den Partikeln.

Dieser Mechanismus wirkt auf mikroskopischer Ebene wie eine hydraulische Pumpe. Er füllt die Lücken, die natürlich zwischen unregelmäßigen Partikeln entstehen, und reduziert die Porosität drastisch.

Verbesserung des Kontakts und der Diffusion

Druck baut Diffusionsbarrieren physikalisch ab.

Durch die Erzwingung eines engen Kontakts zwischen den Partikeln verkürzt der Prozess die Diffusionsdistanz für Atome. Dies erleichtert die schnelle Bindung und Verdichtung und „schließt“ die Materialstruktur effektiv.

Die entscheidende Rolle des Vakuums

Schutz der Chemie

Die Vakuumumgebung ist nicht passiv; sie ist ein chemischer Schutz.

Sie verhindert die Oxidation von SiC-Partikeln (die eine Silikat-Verunreinigungsschicht bilden würde) und schützt die Graphitformteile vor dem Ausbrennen bei hohen Temperaturen.

Entgasung für Dichte

Vakuumverhältnisse senken den Siedepunkt von eingeschlossenen flüchtigen Stoffen.

Dies ermöglicht ein leichtes Entweichen von Gasen, die im Pulverpressling eingeschlossen oder im Gitter gelöst sind. Die Entfernung dieser Gase verhindert die Bildung von Überdruckporen, die sonst die Verdichtung behindern würden.

Verständnis der Kompromisse

Geometrische Einschränkungen

Heißpressen übt Druck uniaxial (aus einer Richtung) aus.

Dies beschränkt den Prozess auf relativ einfache Formen wie Platten, Scheiben oder Zylinder. Komplexe Geometrien mit Hinterschneidungen oder inneren Kanälen sind mit dieser Methode im Allgemeinen nicht machbar.

Durchsatz vs. Leistung

Dies ist typischerweise ein Batch-Prozess, kein kontinuierlicher.

Obwohl er überlegene Materialeigenschaften liefert, sind die Zykluszeiten länger und das Produktionsvolumen geringer als beim drucklosen Sintern. Sie tauschen Fertigungsgeschwindigkeit gegen Materialleistung.

Die richtige Wahl für Ihr Ziel treffen

Um zu entscheiden, ob diese Technologie Ihren Projektanforderungen entspricht, berücksichtigen Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und mechanischer Festigkeit liegt: Verlassen Sie sich auf Vakuum-Heißpressen, da die druckunterstützte Verdichtung praktisch alle Porosität und Defekte beseitigt.

- Wenn Ihr Hauptaugenmerk auf komplexer Bauteilgeometrie liegt: Erwägen Sie Heißisostatisches Pressen (HIP) oder druckloses Sintern, da das uniaxiale Heißpressen auf einfache Formen beschränkt ist.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Stellen Sie sicher, dass das Vakuumsystem in der Lage ist, hohe Vakuumgrade zu erreichen, um die Bildung von Oxidschichten zu verhindern, die die Grenzflächenbindung verschlechtern.

Zusammenfassend lässt sich sagen, dass Vakuum-Heißpressen Druck nutzt, um mechanisch zu vollenden, was die Temperatur chemisch beginnt, und so sicherzustellen, dass SiC-Keramiken ihre theoretischen Grenzen in Bezug auf Dichte und Festigkeit erreichen.

Zusammenfassungstabelle:

| Parameter | Rolle bei der Verdichtung | Hauptvorteil |

|---|---|---|

| Hohe Temperatur | Aktiviert Flüssigphasensinterung & erweicht Partikel | Erleichtert Stofftransport und Verformung |

| Uniaxialer Druck | Erzwingt Partikelumlagerung & füllt Zwischenräume | Erreicht nahezu theoretische Dichte bei niedrigeren Temperaturen |

| Vakuumumgebung | Verhindert Oxidation & entfernt eingeschlossene Gase | Gewährleistet Materialreinheit und verhindert Porenbildung |

| Sinterhilfsmittel | Erzeugt eine beschichtende Flüssigphase | Senkt die erforderliche Aktivierungsenergie für die Bindung |

Steigern Sie Ihre Materialleistung mit KINTEK

Entfesseln Sie das volle Potenzial von SiC-Keramiken mit KINTEKs fortschrittlicher thermischer Technologie. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK hochmoderne Vakuum-Heißpress-, Muffel-, Rohr-, Dreh- und CVD-Systeme, die alle an Ihre individuellen Labor- oder Industrieanforderungen angepasst werden können. Egal, ob Sie maximale mechanische Festigkeit oder spezielle Materialreinheit benötigen, unsere Hochtemperaturöfen bieten die Präzisionssteuerung, die für überlegene Ergebnisse erforderlich ist.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um Ihre Projektanforderungen zu besprechen und den KINTEK-Vorteil zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Welche Anwendungen gibt es für Heißpressen im Bereich der Keramik? Erschließen Sie überlegene Leistung in fortschrittlicher Keramik

- Was ist die Funktion eines Vakuum-Heißpress-Ofens? Präzisions-Diffusionsschweißen für 321H Edelstahl

- Was ist die Auswirkung einer präzisen Temperaturkontrolle in einem Sinterofen? Optimierung von Cu/Ti3SiC2/C/MWCNTs-Verbundwerkstoffen

- Was ist der Unterschied zwischen Warmpressen und Sintern? Wählen Sie den richtigen Prozess für Ihre Materialien

- Warum ist ein Vakuum-Laborsystem für die SPS von LaFeO3 unerlässlich? Gewährleistung der Phasreinheit und Langlebigkeit der Werkzeuge

- Was sind die Vorteile der Verwendung von Warmumformungsanlagen für TC4-Legierungen? Erzielen Sie glatte, faltenfreie Teile

- Welche Bedeutung hat die Maßgenauigkeit beim Heißpressen? Net-Shape-Fertigung zur Kosteneinsparung erreichen

- Welche industriellen Anwendungen nutzen Vakuum-Heißpressöfen? Unverzichtbar für Luft- und Raumfahrt, Medizin und Elektronik