Im Kern werden Vakuum-Heißpressöfen in Industrien eingesetzt, in denen die Materialleistung nicht verhandelbar ist. Ihre primären Anwendungen liegen in der Luft- und Raumfahrt zur Herstellung leichter Superlegierungen, in der Medizin zur Produktion biokompatibler Implantate, in der Elektronik zur Fertigung hochreiner Halbleiter und in der Herstellung fortschrittlicher Materialien zum Sintern von Keramiken und zur Konsolidierung von Metallpulvern zu Bauteilen mit überragender Festigkeit und Dichte.

Der wahre Wert einer Vakuum-Heißpresse besteht nicht nur im Erhitzen eines Materials. Es ist die gleichzeitige Anwendung hoher Temperatur und immensen Drucks in einer kontrollierten, sauerstofffreien Atmosphäre, um außergewöhnlich dichte, reine und starke Materialien zu erzeugen, die oft auf andere Weise nicht herzustellen sind.

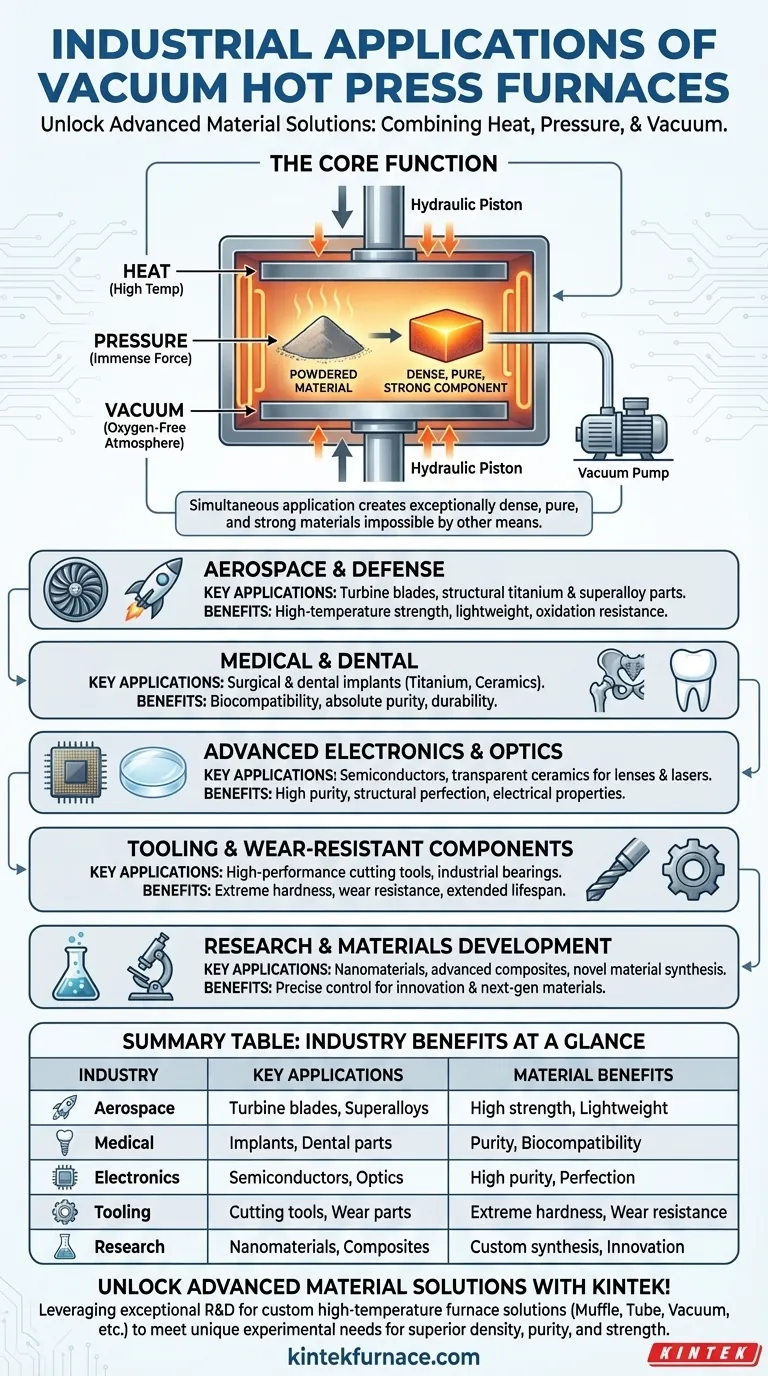

Die Kernfunktion: Kombination von Wärme, Druck und Vakuum

Das Verständnis der industriellen Anwendungen beginnt mit dem Verständnis der drei grundlegenden Probleme, die diese Technologie löst. Eine Vakuum-Heißpresse kombiniert diese Elemente auf einzigartige Weise, um spezifische Materialergebnisse zu erzielen.

Maximale Dichte erreichen

Der Prozess, oft als Sintern oder Konsolidieren bezeichnet, übt mechanischen Druck auf ein Material – typischerweise ein Pulver – aus, während es erhitzt wird.

Diese Kraft verdichtet das Material physisch und drückt die Hohlräume und Porosität zwischen den Partikeln heraus. Das Ergebnis ist ein fester, vollständig dichter Bestandteil, der für Hochleistungskeramiken und die Pulvermetallurgie entscheidend ist.

Oxidation und Kontamination verhindern

Das Erhitzen reaktiver Metalle wie Titan oder Superlegierungen an der Luft würde dazu führen, dass sie oxidieren und spröde werden, wodurch ihre wertvollen Eigenschaften zerstört würden.

Das Vakuum oder die Inertgasatmosphäre im Ofen entfernt Sauerstoff und andere Verunreinigungen. Dies stellt sicher, dass das Material rein bleibt und seine beabsichtigte chemische Zusammensetzung behält, was für Luft- und Raumfahrtkomponenten, medizinische Implantate und Halbleiter von entscheidender Bedeutung ist.

Überlegene Materialeigenschaften schaffen

Die Kombination aus Wärme und Druck konsolidiert ein Material nicht nur; sie verbessert grundlegend seine physikalischen Eigenschaften.

Dieser Prozess verbessert Festigkeit, Härte und Verschleißfestigkeit. Aus diesem Grund ist es die bevorzugte Methode zur Herstellung ultra-harter Schneidwerkzeuge und langlebiger verschleißfester Komponenten aus Materialien wie Siliziumnitrid und Borcarbid.

Ein Überblick über wichtige industrielle Anwendungen

Die einzigartigen Fähigkeiten des Vakuum-Heißpressens machen es in Sektoren unverzichtbar, die die Grenzen der Materialwissenschaft verschieben.

Luft- und Raumfahrt und Verteidigung

Dieser Sektor benötigt Bauteile, die sowohl unglaublich stark als auch leicht sind und extremen Temperaturen standhalten können.

Das Vakuum-Heißpressen wird zur Herstellung von Turbinenschaufeln, strukturellen Titanlegierungsteilen und anderen Superlegierungskomponenten verwendet. Der Prozess gewährleistet die hohe Temperaturbeständigkeit und Materialreinheit, die für die Motorleistung und strukturelle Integrität erforderlich sind.

Medizin und Zahnmedizin

Biokompatibilität hat oberste Priorität für jedes Material, das in den menschlichen Körper eingesetzt wird. Die geringste Verunreinigung kann zu Abstoßung oder Versagen führen.

Diese Öfen produzieren chirurgische und zahnmedizinische Implantate aus Materialien wie Titan und fortschrittlichen Keramiken. Die Vakuumumgebung gewährleistet absolute Reinheit, während der Pressvorgang das hochfeste, langlebige Teil erzeugt, das jahrzehntelang funktionieren muss.

Fortschrittliche Elektronik und Optik

Die Leistung eines Halbleiterwafers oder einer fortschrittlichen optischen Linse hängt von seiner strukturellen Perfektion und chemischen Reinheit ab.

Das Vakuum-Heißpressen wird zum Sintern von transparenten Keramiken für Linsen und Laser und zur Herstellung spezifischer Halbleiterkomponenten verwendet. Der Prozess entfernt Mikroporositäten, die Licht streuen würden, und eliminiert Verunreinigungen, die elektrische Eigenschaften stören würden.

Werkzeuge und verschleißfeste Komponenten

In der Schwerindustrie und Fertigung bestimmt die Härte eines Werkzeugs dessen Lebensdauer und Wirksamkeit.

Diese Technologie ist zentral für die Herstellung von Hochleistungs-Schneidwerkzeugen, Industrielagern und verschleißfesten Teilen. Sie verwandelt Pulver wie Borcarbid oder Siliziumnitrid in vollständig dichte Feststoffe mit extremer Härte.

Forschung und Materialentwicklung

Für Wissenschaftler und Ingenieure ist die Vakuum-Heißpresse ein wichtiges Werkzeug für Innovationen.

Sie wird in Labors häufig zur Synthese und Prüfung neuartiger Materialien eingesetzt, darunter Nanomaterialien, fortschrittliche Verbundwerkstoffe und Metall-Keramik-Mischungen. Die präzise Kontrolle über Temperatur, Druck und Atmosphäre ermöglicht die Schaffung von Materialien der nächsten Generation.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist das Vakuum-Heißpressen keine Universallösung. Es ist ein hochspezialisierter Prozess mit spezifischen Einschränkungen.

Prozesskomplexität und Kosten

Vakuum-Heißpressöfen sind hochentwickelte und teure Geräte. Der Prozess erfordert sorgfältige Kontrolle und Überwachung, was ihn teurer macht als herkömmliche Öfen oder Standard-Wärmebehandlungen.

Längere Zykluszeiten

Das Erreichen eines tiefen Vakuums, das Hochfahren auf Temperatur, das Anlegen von Druck und das Abkühlen ist ein zeitaufwändiger Zyklus. Dies macht den Prozess weniger geeignet für große Mengen preisgünstiger Massenartikel und besser für hochwertige, leistungskritische Komponenten.

Geometrische Einschränkungen

Die Notwendigkeit, einen gleichmäßigen Druck über eine Matrize oder Presse auszuüben, begrenzt naturgemäß die Komplexität der Formen, die leicht hergestellt werden können. Obwohl fortgeschrittene Techniken existieren, eignet es sich am besten für Teile mit relativ einfachen Geometrien.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Herstellungsverfahrens hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit und Festigkeit liegt: Das Vakuum-Heißpressen ist unerlässlich für reaktive Metalle, Superlegierungen und Hochleistungskeramiken, bei denen Oxidation inakzeptabel ist.

- Wenn Ihr Hauptaugenmerk auf der Verdichtung von pulverförmigen Materialien liegt: Dieser Prozess ist die definitive Methode, um Pulver wie Keramiken oder Metallverbundwerkstoffe in feste, porenfreie Komponenten mit überlegenen physikalischen Eigenschaften zu verwandeln.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung zu geringen Kosten liegt: Sie müssen wahrscheinlich alternative, schnellere Methoden wie konventionelles Sintern oder Metallspritzgießen in Betracht ziehen, da das Vakuum-Heißpressen ein spezialisierter, hochwertiger Prozess ist.

Letztendlich ist das Vakuum-Heißpressen die ermöglichende Technologie für Materialien, die die Spitze der modernen Industrie definieren.

Zusammenfassungstabelle:

| Industrie | Schlüsselanwendungen | Materialvorteile |

|---|---|---|

| Luft- und Raumfahrt | Turbinenschaufeln, Superlegierungskomponenten | Hohe Festigkeit, geringes Gewicht, Oxidationsbeständigkeit |

| Medizin | Biokompatible Implantate, Dentalteile | Reinheit, Haltbarkeit, Biokompatibilität |

| Elektronik | Halbleiter, optische Keramiken | Hohe Reinheit, strukturelle Perfektion |

| Werkzeugbau | Schneidwerkzeuge, verschleißfeste Teile | Extreme Härte, Verschleißfestigkeit |

| Forschung | Nanomaterialien, fortschrittliche Verbundwerkstoffe | Kundenspezifische Synthese, verbesserte Eigenschaften |

Entdecken Sie fortschrittliche Materiallösungen mit KINTEK! Durch außergewöhnliche F&E und hauseigene Fertigung bieten wir vielfältigen Laboren Hochtemperatur-Ofenlösungen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere ausgeprägte Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für überlegene Dichte, Reinheit und Festigkeit in Materialien präzise erfüllen. Kontaktieren Sie uns noch heute, um Ihre industriellen Anwendungen zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Welche Überlegungen leiten die Auswahl von Heizelementen und Druckbeaufschlagungsmethoden für eine Vakuum-Heißpresse?

- Warum sind Präzisionsformen und Laborpressen für Niob-dotierte TiO2-Keramiken entscheidend? Erreichen Sie 94 % der theoretischen Dichte

- Welche Rolle spielt eine Hochdruckpresse bei der Herstellung von Zinkprobenpellets? Optimierung der karbothermischen Reduktion