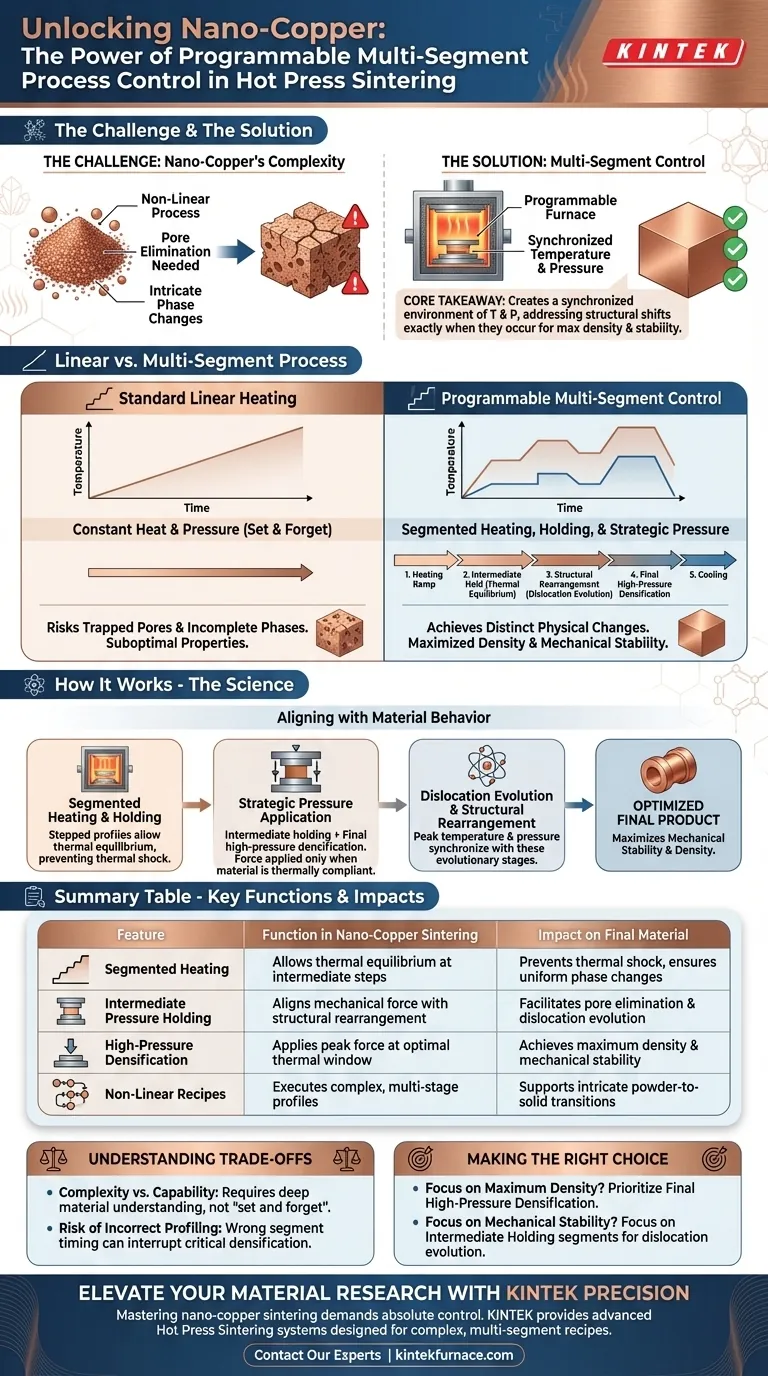

Die programmierbare Mehrsegment-Prozesssteuerung ist das entscheidende Merkmal, das es Heißpresssinteröfen ermöglicht, Nanokupfer erfolgreich zu verarbeiten. Sie ermöglicht die Ausführung komplexer, nicht-linearer Rezepte – insbesondere segmentiertes Erhitzen, Halten unter Zwischendruck und abschließende Hochdruckverdichtung –, die erforderlich sind, um spezifische physikalische Veränderungen im Material zu erreichen, die ein Standard-Linearheizrampe nicht unterstützen kann.

Kernbotschaft Das Sintern von Nanokupfer ist kein linearer Prozess; es beinhaltet komplexe Phasenübergänge und strukturelle Verschiebungen. Die Mehrsegmentsteuerung schafft eine synchronisierte Umgebung aus Temperatur und Druck und maximiert so die Materialdichte und mechanische Stabilität, indem sie genau auf diese Verschiebungen reagiert, wenn sie auftreten.

Die technische Herausforderung von Nanokupfer

Mehr als nur einfaches Erhitzen

Nanokupfer verdichtet sich unter konstanter Hitze nicht gleichmäßig. Das Material erfordert einen dynamischen Verarbeitungsansatz.

Um Nanopulver in eine feste, stabile Komponente umzuwandeln, muss der Prozess die komplexen Verhaltensweisen innerhalb der Materialstruktur aktiv steuern.

Gezielte physikalische Veränderungen

Die Haupthindernisse für hochwertiges Sintern sind die Porenelimination und die Phasenübergänge.

Wenn der Ofen zu früh oder zu spät Druck oder Hitze anwendet, können Poren eingeschlossen werden oder der Phasenübergang bleibt unvollständig, was das Endprodukt beeinträchtigt.

Wie die Mehrsegmentsteuerung dies löst

Segmentiertes Erhitzen und Halten

Die programmierbare Steuerung ermöglicht "gestufte" Heizprofile anstelle eines kontinuierlichen Anstiegs.

Der Ofen kann das Material bei Zwischen-Temperaturen halten. Dies schafft ein Fenster für das thermische Gleichgewicht, bevor zum nächsten kritischen Stadium des Prozesses übergegangen wird.

Strategische Druckanwendung

Der Druck ist in diesem Prozess genauso entscheidend wie die Temperatur. Die Technologie ermöglicht das Halten unter Zwischendruck, gefolgt von der abschließenden Hochdruckverdichtung.

Dies stellt sicher, dass die mechanische Kraft nur dann angewendet wird, wenn das Material thermisch ausreichend nachgiebig ist, um sie ohne Defekte aufzunehmen.

Abgleich mit der Versetzungsentwicklung

Auf mikroskopischer Ebene durchläuft das Material Versetzungsentwicklung und strukturelle Umlagerung.

Programmierbare Segmente stellen sicher, dass Temperatur und Druck speziell während dieser Entwicklungsstadien ihren Höhepunkt erreichen. Diese Synchronisation ist der Schlüssel zur Maximierung der mechanischen Stabilität des fertigen Teils.

Abwägungen verstehen

Komplexität vs. Leistungsfähigkeit

Der Hauptkompromiss bei programmierbaren Mehrsegmentöfen ist die Komplexität des Prozessdesigns.

Im Gegensatz zum einfachen Sintern, bei dem man eine Temperatur "einstellt und vergisst", erfordern diese Öfen ein tiefes Verständnis des Materialverhaltens.

Das Risiko einer falschen Profilierung

Da der Ofen komplexe Wege ermöglicht, kann ein falsch programmiertes Segment die kritische Verdichtung unterbrechen.

Wenn die Hochdruckphase ausgelöst wird, bevor die strukturelle Umlagerung bereit ist, wird die Materialdichte unabhängig von der Leistung der Maschine suboptimal sein.

Die richtige Wahl für Ihr Ziel treffen

Um die programmierbare Steuerung effektiv zu nutzen, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen Materialziele ab:

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Priorisieren Sie das abschließende Hochdruckverdichtungssegment, um verbleibende Poren nach der Heizphase zu zerquetschen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Stabilität liegt: Konzentrieren Sie sich auf die Zwischenhalte-Segmente, um ausreichend Zeit für die Versetzungsentwicklung und strukturelle Umlagerung zu ermöglichen.

Die Beherrschung des Timings dieser Segmente verwandelt Nanokupfer von einem Rohpulver in ein Hochleistungs-Industriematerial.

Zusammenfassungstabelle:

| Merkmal | Funktion beim Sintern von Nanokupfer | Auswirkung auf das Endmaterial |

|---|---|---|

| Segmentiertes Erhitzen | Ermöglicht thermisches Gleichgewicht bei Zwischenschritten | Verhindert thermischen Schock und gewährleistet gleichmäßige Phasenübergänge |

| Halten unter Zwischendruck | Synchronisiert mechanische Kräfte mit struktureller Umlagerung | Erleichtert Porenelimination und Versetzungsentwicklung |

| Hochdruckverdichtung | Wendet Spitzenkräfte im optimalen thermischen Fenster an | Erzielt maximale Dichte und mechanische Stabilität |

| Nicht-lineare Rezepte | Führt komplexe, mehrstufige Prozessprofile aus | Unterstützt komplexe physikalische Übergänge von Pulver zu Festkörper |

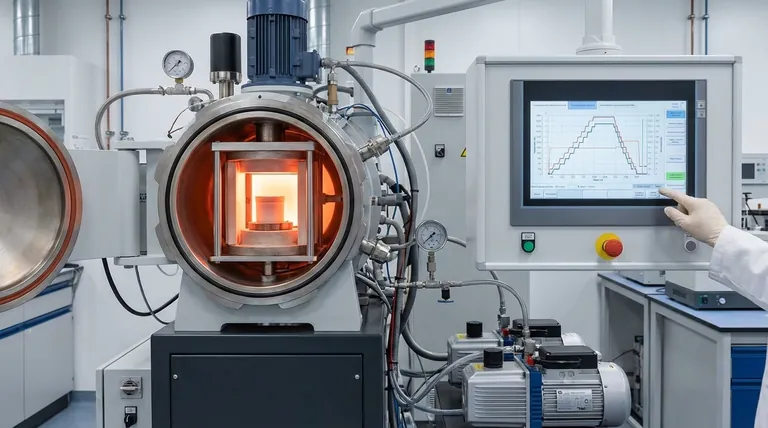

Verbessern Sie Ihre Materialforschung mit KINTEK Präzision

Die Beherrschung des Nanokupfer-Sinterns erfordert mehr als nur Hitze – es erfordert absolute Kontrolle. Bei KINTEK bieten wir fortschrittliche Heißpress-Sinteranlagen und anpassbare Muffel-, Rohr- und Vakuumöfen, die entwickelt wurden, um komplexe Mehrsegment-Rezepte mit chirurgischer Präzision auszuführen.

Unterstützt durch Experten-F&E und erstklassige Fertigung sind unsere Systeme darauf zugeschnitten, die einzigartigen Herausforderungen der strukturellen Umlagerung und Hochdruckverdichtung zu meistern. Bereit, Ihr Sinterprofil zu optimieren?

Kontaktieren Sie noch heute unsere technischen Experten, um Ihre individuelle Lösung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Welche Faktoren sollten bei der Auswahl einer Vakuumpressenanlage berücksichtigt werden? Wichtige Erkenntnisse für optimale Leistung

- Wie bereitet ein Vakuum-Heißpressen (VHP)-Ofen Hochleistungs-thermoelektrische Materialien vom Typ P Mg3Sb2 vor?

- Was sind die Verarbeitungsvorteile von RHS oder SPS für A357-Aluminiumverbundwerkstoffe? Schnelle Erreichung von nahezu voller Dichte

- Was sind die Verarbeitungsvorteile von SPS-Systemen für LaFeO3-Keramiken? Hohe Dichte mit Präzision erreichen

- Warum wird Spark Plasma Sintering (SPS) für Ba0.95La0.05FeO3-δ-Keramiken bevorzugt? Schnelle Erzielung hoher Dichte

- Welche Überlegungen leiten die Auswahl von Heizelementen und Druckbeaufschlagungsmethoden für eine Vakuum-Heißpresse?

- Warum ist eine industrielle Heißpresse für Keramikkomponenten auf dem Mond entscheidend? Maximale Dichte und Schlagfestigkeit erreichen

- Was sind die Hauptvorteile von FAST/SPS beim Recycling von Ti-6Al-4V? Transformationseffizienz durch Festkörpersintern