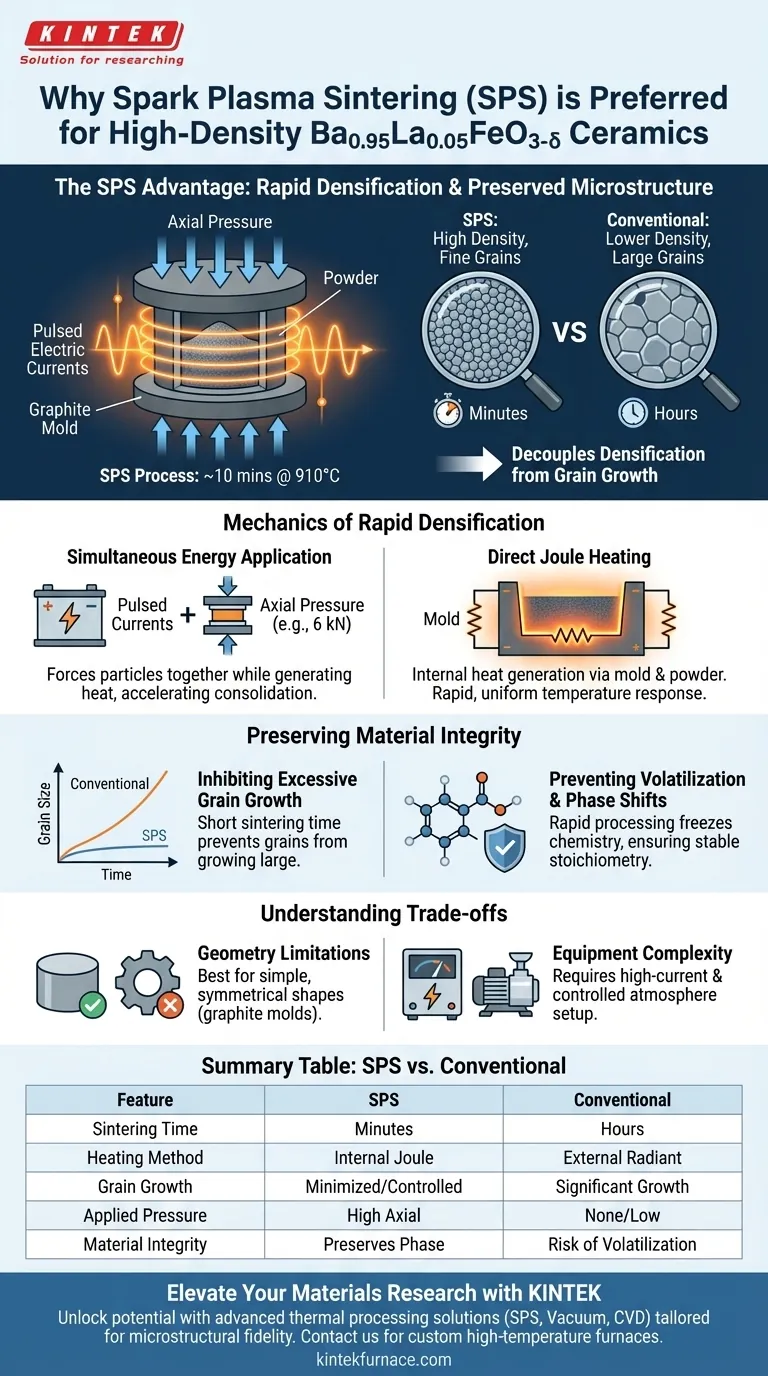

Spark Plasma Sintering (SPS) ist die bevorzugte Methode zur Herstellung von Ba0.95La0.05FeO3-δ-Keramiken, da es eine hohe Dichte erreicht und gleichzeitig die empfindliche Mikrostruktur des Materials erhält. Durch die Nutzung von gepulsten elektrischen Strömen zur direkten Erwärmung der Probe bei gleichzeitiger Anwendung von axialem Druck ermöglicht das System eine schnelle Verdichtung. Dadurch kann das Material bei 910 °C in nur 10 Minuten seine volle Dichte erreichen, was eine erheblich kürzere Zeitspanne als bei herkömmlichen Methoden ist.

Der Hauptvorteil von SPS liegt in seiner Fähigkeit, die Verdichtung vom Kornwachstum zu entkoppeln. Durch die effiziente Zufuhr von thermischer und mechanischer Energie verhindert es die Verdampfung von Komponenten und Phasenumwandlungen, die bei langwierigen Hochtemperatur-Sinterprozessen auftreten.

Die Mechanik der schnellen Verdichtung

Gleichzeitige thermische und mechanische Energie

Das SPS-Verfahren ist besonders, da es nicht auf passive Erwärmung angewiesen ist. Stattdessen werden gepulste elektrische Ströme direkt auf die Form und die Probe angewendet.

Gleichzeitig übt das System einen erheblichen axialen Druck (oft um die 6 kN) auf das Pulverpressling aus. Diese Kombination presst die Partikel physikalisch zusammen, während der Strom Wärme erzeugt und den Konsolidierungsprozess beschleunigt.

Direkte Joulesche Erwärmung

Im Gegensatz zu herkömmlichen Öfen, die von außen nach innen heizen, nutzt SPS die Joulesche Erwärmung. Der gepulste Strom fließt durch die hochreine Graphitform und das Pulver selbst.

Diese interne Wärmeerzeugung führt zu extrem schnellen Aufheizraten. Da die Form sowohl als Behälter als auch als Widerstandsheizelement fungiert, ist die Temperaturreaktion während des gesamten Sinterzyklus schnell und gleichmäßig.

Erhaltung der Materialintegrität

Verhinderung von übermäßigem Kornwachstum

Eine der kritischsten Herausforderungen bei der Keramikverarbeitung ist die Verhinderung von übermäßig großem Kornwachstum, das die mechanischen Eigenschaften verschlechtert.

SPS löst dieses Problem durch Geschwindigkeit. Da die Sinterzeit auf Minuten statt Stunden reduziert wird, bleibt nicht genügend Zeit für übermäßiges Kornwachstum. Dies führt zu einer feinkörnigen Struktur, die überlegene Materialeigenschaften beibehält.

Verhinderung von Verdampfung und Phasenumwandlungen

Komplexe Oxide wie Ba0.95La0.05FeO3-δ sind empfindlich gegenüber längerer Einwirkung hoher Hitze. Herkömmliches Sintern kann zur Verdampfung flüchtiger Komponenten oder zu unerwünschten Phasenumwandlungen führen.

Das schnelle Verarbeitungsfenster von SPS friert die Chemie des Materials effektiv in seinem gewünschten Zustand ein. Dies stellt sicher, dass die Stöchiometrie stabil bleibt und die fertige Keramik dem theoretischen Design entspricht.

Verständnis der Kompromisse

Geometrie- und Grössenbeschränkungen

Obwohl SPS für die Materialqualität hervorragend geeignet ist, ist es im Allgemeinen durch die Graphitformen begrenzt. Die Herstellung komplexer, nicht-symmetrischer Formen oder sehr großer Bauteile ist im Vergleich zu drucklosen Sinterverfahren oft schwieriger.

Komplexität der Ausrüstung

SPS-Systeme erfordern Hochstromnetzteile und Vakuum- oder kontrollierte Atmosphäre. Dies macht die Betriebseinrichtung komplexer und kapitalintensiver als Standard-Muffelöfen.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob SPS das richtige Werkzeug für Ihre spezifische Anwendung von Ba0.95La0.05FeO3-δ ist, berücksichtigen Sie Ihre Leistungsprioritäten:

- Wenn Ihr Hauptaugenmerk auf mikrostruktureller Treue liegt: Verlassen Sie sich auf SPS, um eine hohe Dichte zu erreichen und gleichzeitig das Kornwachstum streng zu unterdrücken und die Phasenreinheit zu erhalten.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Nutzen Sie SPS, um die Zykluszeiten drastisch zu verkürzen und Ergebnisse in Minuten (z. B. 10 Minuten bei 910 °C) statt Stunden zu erzielen.

Durch die Nutzung der Kopplung von elektrischen und mechanischen Kräften bietet SPS einen einzigartigen Weg zur Herstellung von Hochleistungskeramiken, die mit herkömmlicher Erwärmung nicht erreicht werden kann.

Zusammenfassungstabelle:

| Merkmal | Spark Plasma Sintering (SPS) | Herkömmliches Sintern |

|---|---|---|

| Sinterzeit | Minuten (z. B. 10 Min.) | Stunden |

| Heizmethode | Interne Joulesche Erwärmung | Externe Strahlungsheizung |

| Kornwachstum | Minimiert/Kontrolliert | Signifikantes Wachstum |

| Angewandter Druck | Hoher Axialdruck | Keiner bis gering |

| Materialintegrität | Erhält Phase & Stöchiometrie | Risiko der Verdampfung |

Heben Sie Ihre Materialforschung mit KINTEK hervor

Entfesseln Sie das volle Potenzial Ihrer Hochleistungskeramiken mit KINTEK's fortschrittlichen thermischen Verarbeitungslösungen. Gestützt auf F&E-Expertise und Präzisionsfertigung bieten wir hochwertige SPS-, Vakuum- und CVD-Systeme, die auf Forscher und Hersteller zugeschnitten sind, die mikrostrukturelle Treue und Phasenreinheit benötigen.

Ob Sie komplexe Oxide oder spezielle Laborbauteile herstellen, unsere anpassbaren Hochtemperaturöfen gewährleisten eine schnelle Verdichtung, ohne die Materialintegrität zu beeinträchtigen. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Projektanforderungen zu besprechen und zu erfahren, wie unsere Ausrüstung Ihre Innovationen beschleunigen kann.

Visuelle Anleitung

Referenzen

- Christian Berger, Rotraut Merkle. Ion transport in dry and hydrated Ba<sub>0.95</sub>La<sub>0.05</sub>(Fe<sub>1−<i>x</i></sub>Y<sub><i>x</i></sub>)O<sub>3−<i>δ</i></sub> and implications for oxygen electrode kinetics of protonic ceramic cells. DOI: 10.1039/d5ta03014e

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Was ist der Zweck der Verwendung einer Labor-Hydraulikpresse für Wismuttellurid? Optimierung von thermoelektrischen Grünlingen

- Was sind die technischen Vorteile eines Spark Plasma Sintering (SPS)-Systems? Erzielen Sie überlegene TiB2-Keramik-Leistung

- Wofür wird eine Heißpresse verwendet? Herstellung dichter Hochleistungsmaterialien

- Was ist eine Vakuum-Heißpresse? Erreichen Sie ultimative Materialreinheit und -dichte

- Welche Rolle spielt die Beschichtung aus hexagonalem Bornitrid (h-BN) in SPS-Formen? Schützen Sie Ihre Werkzeuge und Reinheit

- Warum ist ein Vakuum für das Heißpressen von TiAl/Ti6Al4V unerlässlich? Ermöglichen Sie leistungsstarke metallurgische Verbindungen

- Was ist die Bedeutung der schnellen Aufheizfähigkeit eines Heißpress-Ofens? Präzision beim Sintern im Nanomaßstab freischalten

- Was ist der Unterschied zwischen Warmpressen und Sintern? Wählen Sie den richtigen Prozess für Ihre Materialien