Die Hauptbedeutung des schnellen Aufheizens in einem Heißpress-Ofen liegt in seiner Fähigkeit, die unkontrollierte thermische Historie des Materials drastisch zu minimieren. Durch das Erhöhen der Temperatur mit Raten wie 200 °C/min umgeht der Prozess die Niedertemperaturzonen, in denen typischerweise Kornvergröberung auftritt, und ermöglicht direkt die Verfeinerung von Körnern vom Mikrometer- bis in den Nanometerbereich.

Kernbotschaft Schnelles Aufheizen ist nicht nur ein Zeitsparer; es ist ein Mechanismus zur Steuerung der Mikrostruktur. Durch die Kombination hoher Aufheizraten mit gleichzeitigem Druck unterdrücken Sie das Kornwachstum und maximieren die Dichte, was zu Fe-Cu-Ni-Sn-VN-Verbundwerkstoffen mit signifikant überlegener Mikrohärte im Vergleich zu herkömmlichen Sinterverfahren führt.

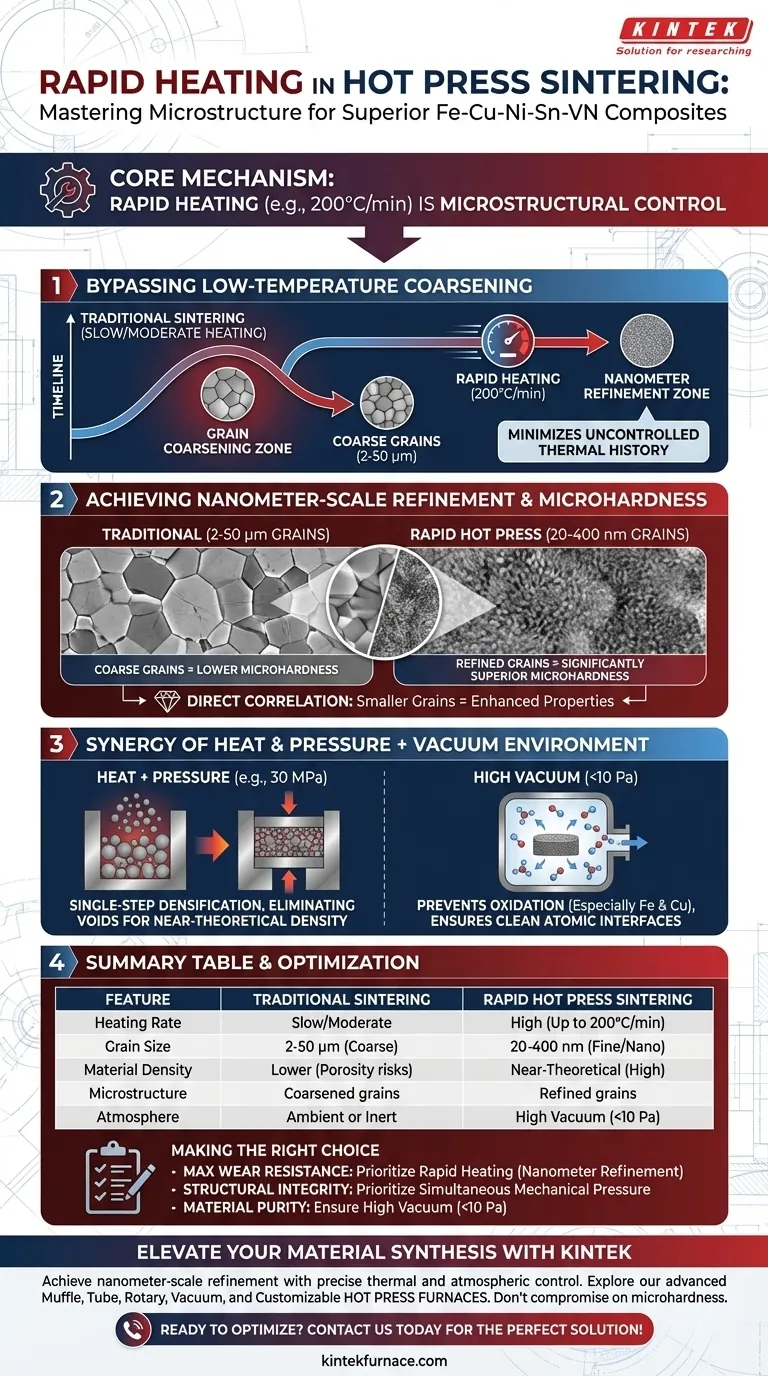

Steuerung der Mikrostruktur durch thermische Historie

Umgehung der Niedertemperatur-Vergröberung

Beim traditionellen Sintern ermöglichen längere Einwirkzeiten bei niedrigeren Temperaturen das Verschmelzen und Vergrößern von Körnern. Schnelles Aufheizen minimiert diese Einwirkzeit und bringt das Material schnell auf seine optimale Halte-Temperatur. Diese Geschwindigkeit "fixiert" effektiv eine feinere Struktur, bevor die Körner Zeit zum Vergröbern haben.

Erreichen von Verfeinerung im Nanometerbereich

Das kritischste Ergebnis dieser thermischen Kontrolle ist die Kornverfeinerung. Während traditionelle Methoden oft grobe Körner im Bereich von 2-50 Mikrometern ergeben, ermöglicht die schnelle Aufheizfähigkeit eines Heißpress-Ofens die Bildung von Körnern im Bereich von 20-400 nm.

Direkter Einfluss auf die Mikrohärte

Es besteht ein direkter Zusammenhang zwischen Korngröße und mechanischen Eigenschaften. Die Verschiebung von mikrometergroßen Körnern zu nanometergroßen Körnern verbessert signifikant die Mikrohärte des Fe-Cu-Ni-Sn-VN-Verbundwerkstoffs.

Die Synergie von Wärme und Druck

Einstufige Verdichtung

Im Gegensatz zum Kaltpressen gefolgt von Sintern kombiniert ein Heißpress-Ofen gleichzeitig thermische Energie und mechanischen Druck (z. B. 30 MPa). Dies zwingt die Pulverpartikel, sich neu anzuordnen und plastische Verformung zu erfahren, während sie am formbarsten sind.

Eliminierung von Hohlräumen

Die Kombination aus Wärme und Druck schließt effektiv die Lücken zwischen den Partikeln. Dies führt zu einer nahezu theoretischen Dichte und vermeidet Porositätsprobleme, die häufig beim drucklosen Sintern auftreten.

Die Rolle der Vakuumumgebung

Verhinderung von Oxidation

Fe-Cu-Ni-Sn-VN-Verbundwerkstoffe enthalten Metalle, die stark oxidationsempfindlich sind, insbesondere Eisen und Kupfer. Die Vakuumumgebung (oft unter 10 Pa) entfernt Sauerstoff und verhindert die Bildung spröder Oxidschichten, die das Material schwächen würden.

Gewährleistung sauberer Grenzflächen

Durch die Entfernung von adsorbierten Gasen von den Pulveroberflächen stellt das Vakuum saubere atomare Grenzflächen sicher. Dies fördert die effektive Diffusion und die Bildung von Festlösungen zwischen den verschiedenen Metallelementen, was für eine hohe Grenzflächenbindungsfestigkeit unerlässlich ist.

Verständnis der Kompromisse

Gerätekomplexität vs. Materialqualität

Der Hauptkompromiss liegt zwischen Prozessvereinfachung und Materialleistung. Traditionelle "Kaltpressen und Sintern"-Methoden sind einfacher, führen aber zu gröberen Körnern und geringerer Verschleißfestigkeit.

Präzisionsanforderungen

Das Erreichen von Aufheizraten von 200 °C/min erfordert fortschrittliche Ofenfähigkeiten und präzise Steuerungssysteme. Wenn die Aufheizrate inkonsistent ist, riskieren Sie thermische Gradienten, die zu uneinheitlichen Eigenschaften führen könnten, obwohl dieses Risiko im Allgemeinen durch die Vorteile der Kornverfeinerung aufgewogen wird.

Die richtige Wahl für Ihr Ziel treffen

Bei der Optimierung des Sinterprozesses für Fe-Cu-Ni-Sn-VN-Verbundwerkstoffe sollten Sie Ihre spezifischen Leistungsanforderungen berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit liegt: Priorisieren Sie die schnelle Aufheizfähigkeit (200 °C/min), um eine Kornverfeinerung im Nanometerbereich und hohe Mikrohärte zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Verlassen Sie sich auf die gleichzeitige Anwendung von mechanischem Druck während der Aufheizphase, um Hohlräume zu eliminieren und die Dichte zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Stellen Sie sicher, dass Ihr Ofen ein Hochvakuum (<10 Pa) aufrechterhält, um die Oxidation der Eisen- und Vanadiumnitridkomponenten zu verhindern.

Schnelles Aufheizen verwandelt den Sinterprozess von einem einfachen Verbindungsschritt in ein präzises Werkzeug für das Nanostruktur-Engineering.

Zusammenfassungstabelle:

| Merkmal | Traditionelles Sintern | Schnelles Heißpress-Sintern |

|---|---|---|

| Aufheizrate | Langsam/Mittel | Hoch (bis zu 200 °C/min) |

| Korngröße | 2-50 μm (Grob) | 20-400 nm (Fein/Nano) |

| Materialdichte | Niedriger (Porositätsrisiken) | Nahezu theoretisch (Hoch) |

| Mikrostruktur | Vergröberte Körner | Verfeinerte Körner |

| Atmosphäre | Umgebung oder Inert | Hochvakuum (<10 Pa) |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Das Erreichen einer Verfeinerung im Nanometerbereich in Fe-Cu-Ni-Sn-VN-Verbundwerkstoffen erfordert mehr als nur Wärme; es erfordert präzise Kontrolle über die thermische Historie und die Atmosphäre. Mit Unterstützung von Experten in Forschung und Entwicklung sowie Fertigung bietet KINTEK fortschrittliche Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie Hochleistungs-Heißpress-Öfen, die für Ihre einzigartigen Forschungs- und Produktionsanforderungen anpassbar sind.

Lassen Sie nicht zu, dass Kornvergröberung die Mikrohärte Ihres Materials beeinträchtigt. Unsere spezialisierten Labortemperaturöfen bieten die schnellen Aufheizraten und die Vakuumintegrität, die notwendig sind, um die Grenzen der Materialwissenschaft zu erweitern.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie uns noch heute, um die perfekte Lösung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche Steuerungsfunktionen bietet ein Vakuum-Heißpressenofen? Präzisionssteuerung für die Verarbeitung fortschrittlicher Materialien

- Was sind die primären technischen Vorteile der Verwendung eines Spark Plasma Sintering (SPS)-Systems? Überlegenes Sintern erreichen

- Welche Faktoren sollten bei der Auswahl einer Vakuumpresse für die Metallverarbeitung berücksichtigt werden? Optimieren Sie Ihre Investition für Präzision und Effizienz

- Was sind die Vorteile des Einsatzes des Warmpressens in der Fertigung? Überlegene Qualität und Präzision erreichen

- Was sind die mechanischen Eigenschaftsvorteile von AlxCoCrFeNi HEAs durch VHPS im Vergleich zum Lichtbogenschmelzen? Höhere Härte freischalten

- Wie wird Vakuum-Heißpressen-Ausrüstung in der Luft- und Raumfahrtindustrie eingesetzt? Unverzichtbar für die Herstellung von Hochleistungskomponenten

- Welche Rolle spielt die Vakuum-Heißpress-Technologie in der Automobilindustrie? Steigerung von EV-Batterien, Sicherheit und Effizienz

- Welche Presskraft- und Temperaturbereiche sind beim Vakuumheißpressen verfügbar? Optimieren Sie Ihre Materialverarbeitung