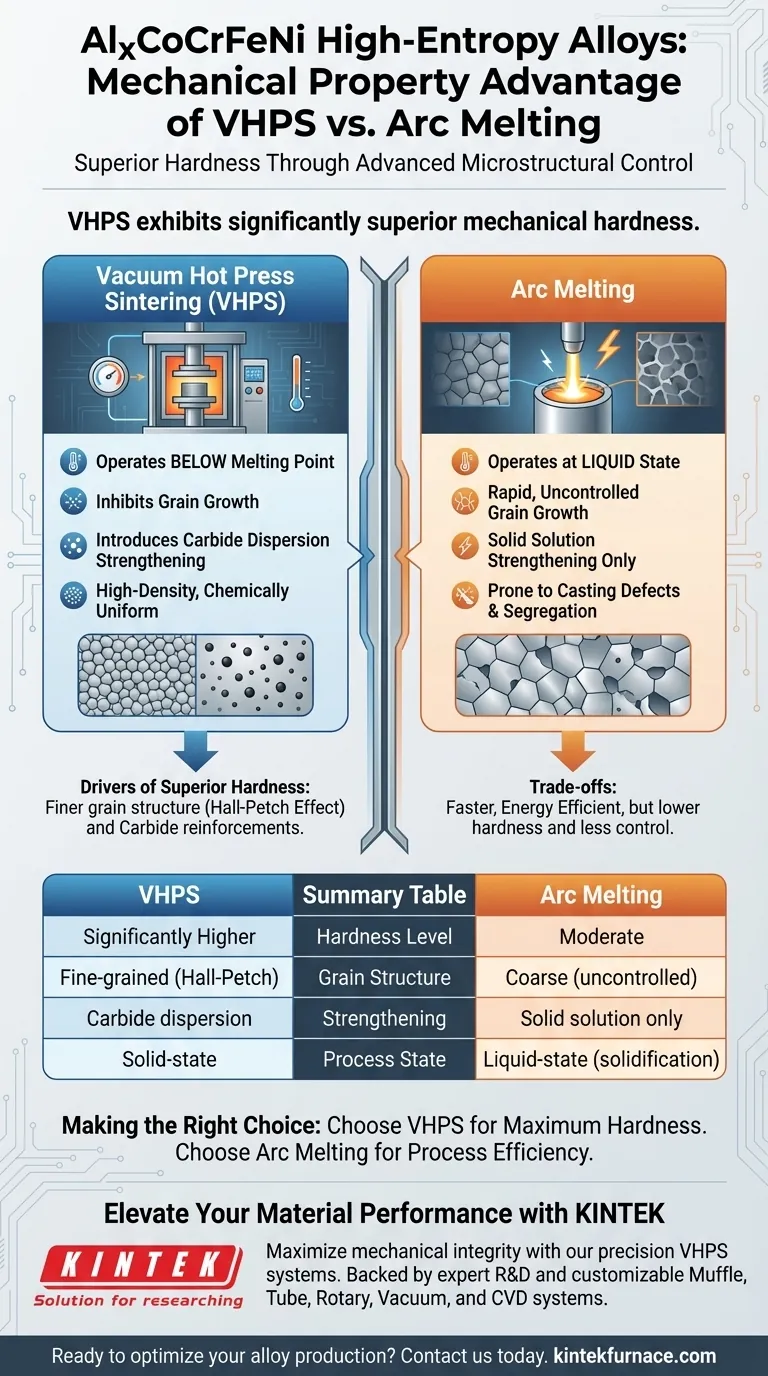

AlxCoCrFeNi-Hochentropielegierungen, die mittels Vakuum-Heißpresssintern (VHPS) hergestellt werden, weisen im Vergleich zu identischen, durch Lichtbogenschmelzen hergestellten Legierungen eine deutlich überlegene mechanische Härte auf. Dieser Vorteil ergibt sich aus den spezifischen mikrostrukturellen Kontrollen, die dem VHPS-Prozess eigen sind, insbesondere der Hemmung des Kornwachstums und der Einführung verstärkender Phasen.

Während das Lichtbogenschmelzen Energieeffizienz und Vielseitigkeit bietet, ist VHPS die überlegene Methode zur Maximierung der mechanischen Leistung. Es erreicht eine höhere Härte, indem es eine feinkörnige Struktur beibehält und eine Karbid-Dispersionsverstärkung einführt, wodurch die bei schmelzbasierten Prozessen üblichen Entmischungsprobleme überwunden werden.

Die Treiber für überlegene Härte

Um zu verstehen, warum VHPS härtere Materialien liefert, müssen wir uns ansehen, wie die Prozessumgebung die interne Struktur der Legierung verändert.

Hemmung des Kornwachstums

Der VHPS-Prozess arbeitet bei Temperaturen unterhalb des Schmelzpunktes der Legierung. Durch die Vermeidung des flüssigen Zustands verhindert der Prozess das schnelle und unkontrollierte Kornwachstum, das typischerweise während der Erstarrungsphase des Lichtbogenschmelzens auftritt.

Dies führt zu einer feinkörnigeren Struktur. Gemäß der Hall-Petch-Beziehung erhöhen kleinere Körner die Streckgrenze und Härte eines Materials erheblich, indem sie die Versetzungsbewegung behindern.

Dispersionsverstärkung

Ein einzigartiger Vorteil der VHPS-Methode ist die Einführung von Kohlenstoffelementen in die Legierungsmatrix.

Diese Elemente reagieren unter Bildung von Karbiden, die als dispersionsverstärkende Phasen dienen. Diese harten Partikel wirken als Verstärkungen, die in der gesamten Legierung verteilt sind und Verformungswiderstand bieten, den lichtbogengeschmolzene Proben einfach nicht aufweisen.

Beseitigung makroskopischer Defekte

Das Lichtbogenschmelzen beinhaltet chaotische flüssige Zustände, die zu Zusammensetzungsungleichmäßigkeiten und Gussfehlern führen können.

Im Gegensatz dazu nutzt VHPS axiale Druckkraft in Kombination mit einer Vakuumumgebung, um Partikelumlagerung und plastische Verformung zu fördern. Dies erzeugt ein hochdichtes Bulk-Material, das chemisch einheitlich und frei von der Entmischung ist, die oft bei lichtbogengeschmolzenen Gegenstücken zu finden ist.

Verständnis der Kompromisse

Während VHPS für diese spezielle Legierung überlegene mechanische Eigenschaften liefert, ist es wichtig zu erkennen, wo das Lichtbogenschmelzen in die Ingenieurlandschaft passt.

Effizienz vs. Leistung

Das Lichtbogenschmelzen wird für seine Energieeffizienz und Geschwindigkeit geschätzt. Da es Elektrizität direkt zum Schmelzen von Material verwendet, ist es oft schneller und eignet sich zur Verarbeitung von hochschmelzenden Metallen mit extrem hohen Schmelzpunkten.

Komplexität der Verarbeitung

VHPS ist ein Festkörper-Sinterprozess. Er erfordert eine präzise Kontrolle von Druck und Temperatur über längere Zeiträume, um eine vollständige Dichte zu erreichen.

Das Lichtbogenschmelzen ist im Allgemeinen eigenständiger und kompakter und bietet einen einfacheren Weg für Anwendungen, bei denen maximale Härte nicht die kritische Anforderung ist.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl zwischen diesen beiden Methoden hängt vollständig davon ab, ob Ihre Priorität die mechanische Leistung oder die Prozesseffizienz ist.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte liegt: Wählen Sie VHPS, da die feinkörnige Mikrostruktur und die Karbid-Dispersionsverstärkung eine überlegene mechanische Verstärkung bieten.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Wählen Sie Lichtbogenschmelzen, das eine schnellere, energieeffiziente Methode für die allgemeine Legierungsproduktion bietet, bei der extreme Härte weniger kritisch ist.

Letztendlich bietet VHPS für Hochleistungsanwendungen von AlxCoCrFeNi die strukturelle Integrität und Festigkeit, die das Lichtbogenschmelzen nicht erreichen kann.

Zusammenfassungstabelle:

| Merkmal | Vakuum-Heißpresssintern (VHPS) | Lichtbogenschmelzen |

|---|---|---|

| Härtegrade | Deutlich höher | Moderat |

| Kornstruktur | Feinkörnig (Hall-Petch-Effekt) | Grobkörnig (unkontrolliertes Wachstum) |

| Verstärkung | Karbid-Dispersionsverstärkung | Nur Festkörperlösung |

| Materialdichte | Hochdicht durch axiale Druckkraft | Anfällig für Gussfehler |

| Prozesszustand | Festkörperzustand (unterhalb des Schmelzpunktes) | Flüssigzustand (Erstarrung) |

Verbessern Sie Ihre Materialleistung mit KINTEK

Maximieren Sie die mechanische Integrität Ihrer Hochentropielegierungen durch präzise thermische Verarbeitung. KINTEK bietet branchenführende Vakuum-Heißpresssinter (VHPS)-Systeme, die darauf ausgelegt sind, Kornwachstum zu hemmen und chemische Einheitlichkeit bei fortgeschrittenen Materialien wie AlxCoCrFeNi zu gewährleisten.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre individuellen Labor- oder Industrieanforderungen angepasst werden können. Ob Sie maximale Härte oder eine spezielle Mikrostrukturkontrolle anstreben, unser Ingenieurteam ist bereit, Ihren Erfolg zu unterstützen.

Bereit, Ihre Legierungsproduktion zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist der Kernverarbeitungswert eines Vakuum-Heißpresssinterofens? Master AZ31 Magnesiumlegierungsdichte

- Was sind die Hauptvorteile des Heißpressens in der Pulvermetallurgie? Erreichen Sie hochdichte, feinkörnige Bauteile

- Welche Vorteile hat die Verwendung eines Vakuums oder einer Schutzatmosphäre beim Sintern? Steigern Sie die Materialreinheit und -leistung

- Wie werden Vakuumpressen in der Luft- und Raumfahrt sowie in der Automobilindustrie eingesetzt? Leistungssteigerung durch leichte Verbundwerkstoffe

- Wie trägt das Vakuumformen zur Kosteneffizienz in der Metallverarbeitung bei? Reduzierung von Abfall und Arbeitskosten

- Was ist der Mechanismus des Heißpressens? Erreichen Sie eine vollständige Verdichtung für fortschrittliche Materialien

- Was sind die Vorteile des Warmpressens? Erreichen Sie maximale Dichte und überlegene Materialeigenschaften

- Welche Kernfunktionen erfüllen Graphitformen? Wesentliche Rollen bei der Vakuum-Heißpresssinterung von SiC/ZTA-Keramiken