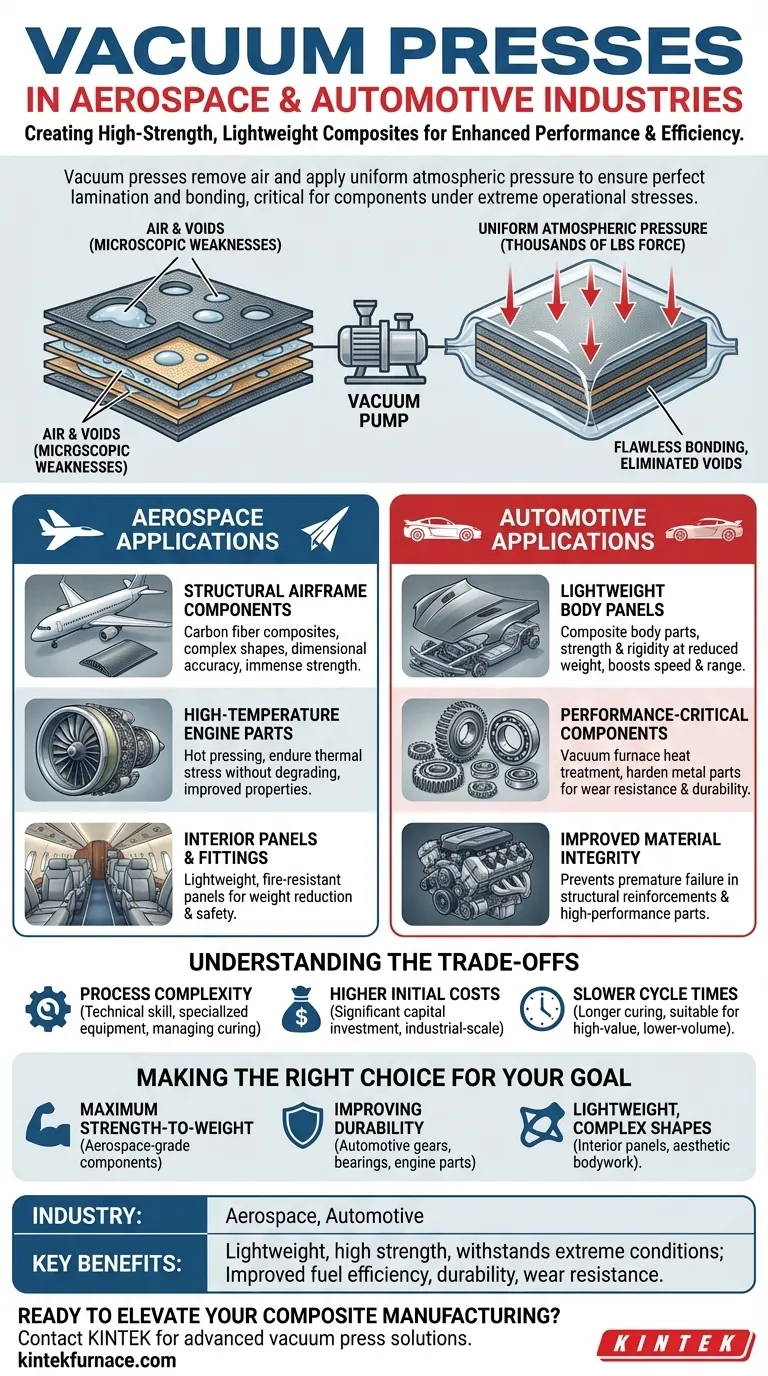

Kurz gesagt werden Vakuumpressen in der Luft- und Raumfahrt sowie in der Automobilindustrie eingesetzt, um hochfeste, leichte Verbundwerkstoffteile herzustellen. Durch das Entfernen von Luft und das Anlegen eines gleichmäßigen atmosphärischen Drucks gewährleisten diese Pressen eine perfekte Laminierung und Verklebung der Materialien, was entscheidend für die Herstellung von Komponenten ist, die Leistung, Sicherheit und Kraftstoffeffizienz verbessern.

Die Kernfunktion einer Vakuumpresse besteht nicht nur darin, ein Teil zu formen, sondern auch dessen Materialintegrität zu gewährleisten. In risikoreichen Industrien wie der Luft- und Raumfahrt sowie der Automobilindustrie eliminiert dieser Prozess mikroskopische Schwachstellen und stellt sicher, dass Komponenten extremen Betriebsbelastungen ohne Versagen standhalten können.

Das Kernprinzip: Warum Vakuum unerlässlich ist

Der Einsatz eines Vakuums ist grundlegend für die Herstellung makelloser Verbundwerkstoffe. Der Prozess begegnet Herausforderungen, die mit herkömmlichen Klemm- oder Pressmethoden allein einfach unüberwindbar sind.

Eliminierung von Luft und Hohlräumen

Jede Luft oder jedes flüchtige Gas, das zwischen Schichten von Verbundmaterial eingeschlossen ist, erzeugt einen Hohlraum. Diese Hohlräume sind mikroskopische Schwachstellen, die die strukturelle Integrität der gesamten Komponente unter Belastung beeinträchtigen und zu Delamination oder Bruch führen können.

Eine Vakuumpumpe entfernt vor und während des Aushärtungsprozesses die gesamte Luft aus dem Schichtaufbau und gewährleistet so, dass das Harz vollständig fließt und jede Faser ohne Unvollkommenheiten verbindet.

Gewährleistung eines gleichmäßigen Drucks

Sobald im versiegelten Beutel ein Vakuum erzeugt ist, übt der äußere atmosphärische Druck eine perfekt gleichmäßige Kraft auf die gesamte Oberfläche des Teils aus. Dieser konstante Druck entspricht Tausenden von Pfund Klemmkraft und gewährleistet einen engen Kontakt zwischen allen Schichten.

Diese Methode ist der mechanischen Klemmung weit überlegen, die ungleichmäßige Druckpunkte erzeugen und zu einem schwächeren, weniger zuverlässigen Endprodukt führen kann.

Anwendungen in der Luft- und Raumfahrt: Die Leistungsgrenzen erweitern

In der Luft- und Raumfahrt zählt jedes Gramm Gewicht, und strukturelles Versagen ist keine Option. Das Vakuumpressen ist unerlässlich für die Herstellung von Komponenten, die diesen extremen Anforderungen gerecht werden.

Strukturkomponenten für Flugzeugzellen

Wichtige Strukturteile wie Flügel, Rumpfsegmente und Steuerflächen werden oft aus Kohlefaserverbundwerkstoffen hergestellt. Das Vakuumheißpressen erzeugt diese großen, komplexen Formen mit der erforderlichen Maßgenauigkeit und immensen Festigkeit, die notwendig ist, um den Kräften des Fluges standzuhalten.

Hochtemperatur-Triebwerksteile

Spezielle Heißpresstechniken ermöglichen die Herstellung von Verbundwerkstoffteilen, die in den extremen Hochtemperaturumgebungen von Strahltriebwerken betrieben werden können. Dieser Prozess verbessert die mechanischen Eigenschaften des Materials und ermöglicht es ihm, thermischen Belastungen ohne Degradation standzuhalten.

Innenverkleidungen und -ausstattungen

Neben den primären Strukturen werden Vakuumpressen für Innenkomponenten wie Kabinenwände, Gepäckfächer und Bordküchen verwendet. Dies ermöglicht die Herstellung von starken, leichten und feuerfesten Paneelen, die zur Gesamtgewichtsreduzierung und Sicherheit beitragen.

Anwendungen in der Automobilindustrie: Effizienz und Sicherheit steigern

Die Automobilindustrie nutzt Vakuumprozesse zur Herstellung leichter Teile, die den Kraftstoffverbrauch und die Leistung verbessern, sowie zur Erhöhung der Haltbarkeit kritischer mechanischer Komponenten.

Leichtbau-Karosserieteile

Hochleistungsfahrzeuge und Elektroautos setzen auf Leichtbau, um Geschwindigkeit und Reichweite zu steigern. Vakuumgeformte Verbundkarosserieteile, Motorhauben und Chassis-Komponenten bieten die nötige Festigkeit und Steifigkeit bei einem Bruchteil des Gewichts von Stahl oder Aluminium.

Leistungskritische Komponenten

Die Prinzipien der Vakuumtechnologie erstrecken sich auf die Wärmebehandlung. Vakuumöfen werden verwendet, um Metallteile wie Zahnräder, Lager und Motorkomponenten zu härten. Dieser Prozess verbessert die Verschleißfestigkeit und Haltbarkeit und stellt sicher, dass diese Teile hohen Geschwindigkeiten und schweren Lasten länger standhalten können.

Verbesserte Materialintegrität

Bei Komponenten, die ständigen Vibrationen und Belastungen ausgesetzt sind, gewährleistet das Vakuumpressen eine makellose Materialintegrität. Dies verhindert vorzeitiges Versagen bei allem, von strukturellen Verstärkungen bis hin zu Hochleistungs-Antriebsstrangteilen.

Die Kompromisse verstehen

Obwohl das Vakuumpressen eine leistungsstarke Technologie ist, ist es nicht ohne Komplexitäten. Das Verständnis seiner Einschränkungen ist der Schlüssel zu seiner erfolgreichen Implementierung.

Prozesskomplexität

Das Erreichen einer perfekten Vakuumversiegelung und die Steuerung des Aushärtungsprozesses erfordert erhebliche technische Fähigkeiten und spezielle Ausrüstung. Die Liste der notwendigen Hardware umfasst oft spezifische Pumpen wie Drehschieber-, Diffusions- oder Wälzkolbenpumpen, die jeweils für unterschiedliche Anwendungen geeignet sind.

Höhere Anfangskosten

Die für industrielles Vakuumpressen erforderliche Ausrüstung, insbesondere Heißpressen für die Luft- und Raumfahrt, stellt eine erhebliche Kapitalinvestition im Vergleich zu herkömmlichen Metallbearbeitungswerkzeugen dar.

Längere Zykluszeiten

Das Aushärten eines Verbundwerkstoffteils unter Vakuum kann mehrere Stunden dauern, was erheblich länger ist als das Stanzen eines Metallteils. Dies macht es besser geeignet für die Herstellung von hochwertigen Produkten in geringeren Stückzahlen als für die Massenproduktion in der Automobilindustrie.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische Vakuumtechnik, die Sie einsetzen, sollte direkt mit Ihrem Endziel übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf einem maximalen Festigkeits-Gewichts-Verhältnis für kritische Teile liegt: Heißpressen ist die ideale Wahl für die Herstellung von Luft- und Raumfahrtkomponenten, die unter extremen Bedingungen funktionieren müssen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Haltbarkeit mechanischer Teile liegt: Vakuumofen-Wärmebehandlungen sind unerlässlich, um die Härte und Verschleißfestigkeit von Zahnrädern, Lagern und Motorkomponenten im Automobilbereich zu verbessern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung leichter, komplexer Formen für nicht-strukturelle Anwendungen liegt: Das Standard-Vakuumsackformen ist eine vielseitige und effektive Methode für Teile wie Innenverkleidungen oder ästhetische Karosserieteile.

Letztendlich ermöglicht die Vakuumtechnologie Ingenieuren, stärkere, leichtere und zuverlässigere Komponenten als je zuvor zu bauen.

Zusammenfassungstabelle:

| Industrie | Schlüsselanwendungen | Vorteile |

|---|---|---|

| Luft- und Raumfahrt | Strukturkomponenten der Flugzeugzelle, Triebwerksteile, Innenverkleidungen | Leicht, hohe Festigkeit, hält extremen Bedingungen stand |

| Automobil | Leichte Karosserieteile, Zahnräder, Lager, Motorkomponenten | Verbesserte Kraftstoffeffizienz, Haltbarkeit, Verschleißfestigkeit |

Bereit, Ihre Verbundwerkstoffherstellung zu verbessern? Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Vakuumpresslösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Hochtemperatur-Ofenlösungen Ihre Leistung und Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was sind die typischen Arbeitsschritte bei der Verwendung einer Vakuumpresse? Meisterhaftes Verkleben und Formen

- Was ist die Auswirkung einer verlängerten Haltezeit während des Vakuum-Heißpressens (VHP)? Erhöhung der Reinheit und Dichte der Al3Ti-Phase

- Was sind die Vorteile der Verwendung eines Spark Plasma Sintering (SPS)-Systems? Entfesseln Sie die Leistung von Hochentropielegierungen

- Was ist die Bedeutung der Verwendung eines Hochtemperatur-Heißpress-Sinterofens für MgO-Sensorköpfe? Expertenratgeber

- Wie lauten die temperaturabhängigen Klassifizierungen für Vakuum-Heißpress-Sinteröfen? Wählen Sie den richtigen Ofen für Ihre Materialien

- Welche Funktionen erfüllen Graphitformen beim Vakuum-Heißpressen von Kupfer-Kohlenstoffnanoröhren-Kompositen?

- Wie adressiert industrielle FAST-Ausrüstung Produktionsherausforderungen? Skalieren Sie Ihre Sinterkapazitäten hoch

- Was ist die Hauptrolle des mechanischen Drucks beim Vakuum-Heißpressen von Ti-Al? Optimierung der Bindung und Dichte