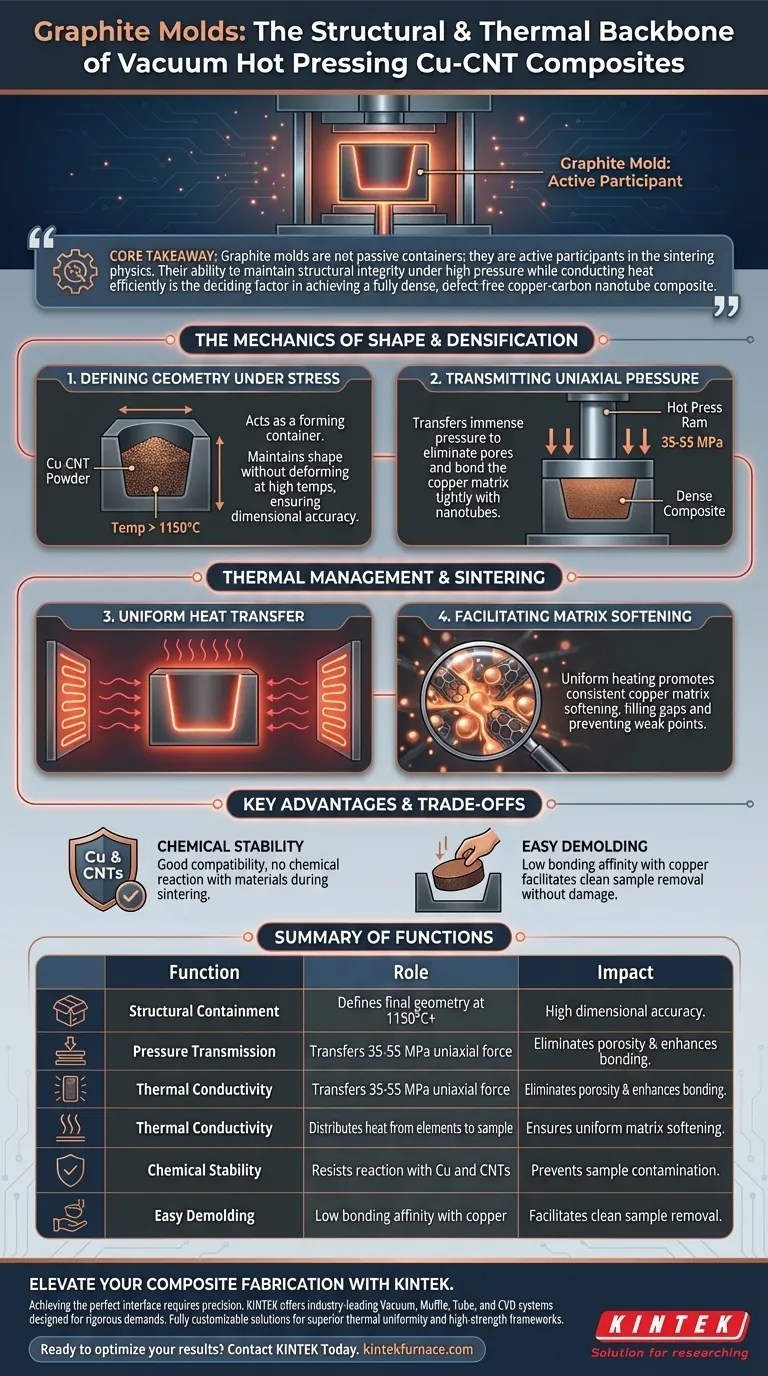

Graphitformen sind das strukturelle und thermische Rückgrat des Vakuum-Heißpressverfahrens. Sie dienen gleichzeitig als hochfeste Behälter zur Definition der Form des Komposits, als Mechanismus zur Übertragung von enormem uniaxialem Druck und als Leiter für eine gleichmäßige Wärmeverteilung, um sicherzustellen, dass der Kupfer-Kohlenstoffnanoröhren-Komposit die erforderliche Dichte und Bindung erreicht.

Kernbotschaft Graphitformen sind keine passiven Behälter; sie sind aktive Teilnehmer an der Sinterphysik. Ihre Fähigkeit, unter hohem Druck strukturelle Integrität zu wahren und gleichzeitig Wärme effizient zu leiten, ist entscheidend für die Herstellung eines vollständig dichten, fehlerfreien Kupfer-Kohlenstoffnanoröhren-Komposits.

Mechanik von Form und Verdichtung

Um die Rolle der Form zu verstehen, muss man über ihre Funktion als Gefäß hinausblicken. Sie fungiert als primäres Werkzeug zur Umwandlung mechanischer Kraft in physikalische Dichte.

Geometrie unter Belastung definieren

Die unmittelbarste Funktion der Graphitform besteht darin, als Formbehälter zu dienen. Sie hält das lose Kompositpulver in einer bestimmten Konfiguration, um die endgültigen Abmessungen und die Form des Materials zu definieren.

Entscheidend ist, dass sie diese Form beibehalten muss, ohne sich unter hohen Temperaturen (oft über 1150 °C) zu verformen. Wenn sich die Form verzieht, verliert das fertige Bauteil seine Maßgenauigkeit.

Uniaxiale Druckübertragung

Die Form dient als Kraftübertragungsmedium. Sie überträgt den externen hydraulischen Druck vom Stößel der Heißpresse direkt auf die Pulverprobe.

Dies ist keine triviale Last; die Form muss Drücken standhalten und diese übertragen, die oft im Bereich von 35 bis 55 MPa liegen. Dieser Druck ist unerlässlich, um Poren zu beseitigen und die Kupfermatrix dazu zu bringen, sich eng mit den Kohlenstoffnanoröhren zu verbinden.

Thermisches Management und Sintern

Die Qualität der Kupfer-Kohlenstoffnanoröhren-Grenzfläche hängt stark von der Temperaturkontrolle ab. Graphit wird speziell wegen seiner thermischen Eigenschaften in dieser Umgebung ausgewählt.

Gleichmäßige Wärmeübertragung

Graphit besitzt eine ausgezeichnete Wärmeleitfähigkeit. Dadurch kann die Form die Wärme schnell und gleichmäßig von den Heizelementen auf die darunterliegende Pulverprobe übertragen.

Erleichterung des Matrixerweichens

Eine gleichmäßige Erwärmung stellt sicher, dass sich die Kupfermatrix im gesamten Probenvolumen gleichmäßig erweicht. Dies fördert das gleichmäßige Füllen der Lücken zwischen den Kohlenstoffnanoröhren und dem Kupfer und verhindert strukturelle Schwachstellen im fertigen Komposit.

Verständnis der Kompromisse

Obwohl Graphit der Standard für diesen Prozess ist, ist das Verständnis seiner Wechselwirkung mit den spezifischen beteiligten Materialien für den Erfolg des Prozesses unerlässlich.

Chemische Stabilität und Entformung

Bei hohen Temperaturen würden viele Formmaterialien chemisch mit Kupfer oder Kohlenstoffnanoröhren reagieren und die Probe ruinieren. Graphit weist eine gute chemische Verträglichkeit mit diesen Materialien auf und bleibt während des Sinterprozesses stabil.

Der Entformungsvorteil

Da Graphit nicht leicht mit der Kupfermatrix bindet, erleichtert es den Entformungsprozess. Nach Abschluss des Sinterns kann die Probe sauber entfernt werden, ohne die Oberfläche des Komposits oder die Form selbst zu beschädigen.

Die richtige Wahl für Ihr Ziel treffen

Bei der Entwicklung einer Vakuum-Heißpressanlage für Kupfer-Kohlenstoffnanoröhren-Komposite sollten Sie Ihre Formspezifikationen basierend auf Ihren spezifischen Qualitätszielen priorisieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Stellen Sie sicher, dass die gewählte Graphitsorte eine hohe Druckfestigkeit aufweist, um Drücken von über 50 MPa ohne Bruch standzuhalten.

- Wenn Ihr Hauptaugenmerk auf mikrostruktureller Homogenität liegt: Priorisieren Sie Graphit mit hoher Wärmeleitfähigkeit, um sicherzustellen, dass sich die Kupfermatrix über die gesamte Probengeometrie gleichmäßig erweicht.

Graphitformen schließen die Lücke zwischen losem Pulver und einem festen, leistungsstarken Komposit, indem sie den thermischen Fluss mit extremer mechanischer Stabilität in Einklang bringen.

Zusammenfassungstabelle:

| Funktion | Rolle im Prozess | Auswirkung auf das Komposit |

|---|---|---|

| Strukturelle Einhausung | Definiert die endgültige Geometrie bei 1150°C+ | Hohe Maßgenauigkeit |

| Druckübertragung | Überträgt 35-55 MPa einseitige Kraft | Beseitigt Porosität & verbessert die Bindung |

| Wärmeleitfähigkeit | Verteilt Wärme von Elementen auf Probe | Sorgt für gleichmäßiges Matrixerweichen |

| Chemische Stabilität | Widersteht Reaktionen mit Cu und CNTs | Verhindert Probenkontamination |

| Einfache Entformung | Geringe Bindungsaffinität zu Kupfer | Ermöglicht saubere Probenentnahme |

Verbessern Sie Ihre Kompositfertigung mit KINTEK

Das Erreichen der perfekten Kupfer-Kohlenstoffnanoröhren-Grenzfläche erfordert präzisionsgefertigte thermische Umgebungen. KINTEK bietet branchenführende Hochtemperaturlösungen, einschließlich Vakuum-, Muffel-, Rohr- und CVD-Systemen, die speziell für die Bewältigung der anspruchsvollen Druck- und Temperaturanforderungen fortschrittlicher Materialsinters entwickelt wurden.

Unterstützt durch erstklassige F&E und Fertigung sind unsere Systeme vollständig anpassbar, um Ihre einzigartigen Forschungs- oder Produktionsanforderungen zu erfüllen. Ob Sie überlegene thermische Homogenität für mikrostrukturelle Homogenität oder hochfeste Rahmen für maximale Verdichtung benötigen, unser Team steht Ihnen zur Seite.

Sind Sie bereit, Ihre Vakuum-Heißpressergebnisse zu optimieren?

Kontaktieren Sie KINTEK noch heute für eine professionelle Beratung

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie überwindet das Druckbeaufschlagungssystem in einem Vakuum-Warmpress-Ofen Probleme mit der AMC-Grenzfläche? Erzielung maximaler Dichte

- Welche Rolle spielen Graphitformen im Sinterprozess von IZO-Targets mittels Vakuum-Heißpressen? Gewährleistung von Reinheit und Dichte

- Was ist die Hauptfunktion von Graphitfolie im FAST-System? Optimieren Sie Ihr Sintern und schützen Sie Ihre Werkzeuge

- Warum sind Heißpressöfen in Forschung und Entwicklung unerlässlich? Erschließen Sie fortschrittliche Materialinnovationen

- Welche Rolle spielen Vakuumpressen bei der Kunststoffformgebung und Laminierung? Ein unverzichtbarer Leitfaden für die Präzisionsfertigung

- Was sind die Vorteile der Verwendung von WC-Co-Ambossen in UHP-SPS? Ermöglichen Sie extreme Sinterdrücke und Materialdichte

- Wie beeinflussen Druckparameter in einer Vakuum-Heißpresse Edelstahl? Beherrschen Sie Hochleistungsverdichtung

- Wie beeinflusst die präzise Temperaturkontrolle in einem Vakuum-Heizpress-Ofen die Mikrostruktur von Materialien des Al-Ti-Systems? Erreichen Sie eine überlegene mikrostrukturelle Integrität