In Forschung und Entwicklung ist ein Heißpressofen unerlässlich, da er eines der wenigen Werkzeuge ist, das gleichzeitig hohe Temperaturen, hohen mechanischen Druck und eine kontrollierte Atmosphäre anwenden kann. Diese einzigartige Kombination ermöglicht es Wissenschaftlern, neuartige Materialien mit überlegener Dichte herzustellen, neue Fertigungstechniken im kleinen Maßstab zu erforschen und zu untersuchen, wie sich Materialien unter extremen Bedingungen verhalten, die anspruchsvolle industrielle Anwendungen nachahmen.

Der Kernwert eines Heißpressofens in F&E liegt in seiner Fähigkeit, pulverförmige Materialien zu zwingen, ohne sie zu schmelzen, zu einem festen, nahezu perfekten Zustand zu verbinden und zu verdichten. Dieser als Sintern bekannte Prozess ist entscheidend für die Herstellung fortschrittlicher Keramiken, Verbundwerkstoffe und Legierungen, die auf keine andere Weise hergestellt werden können.

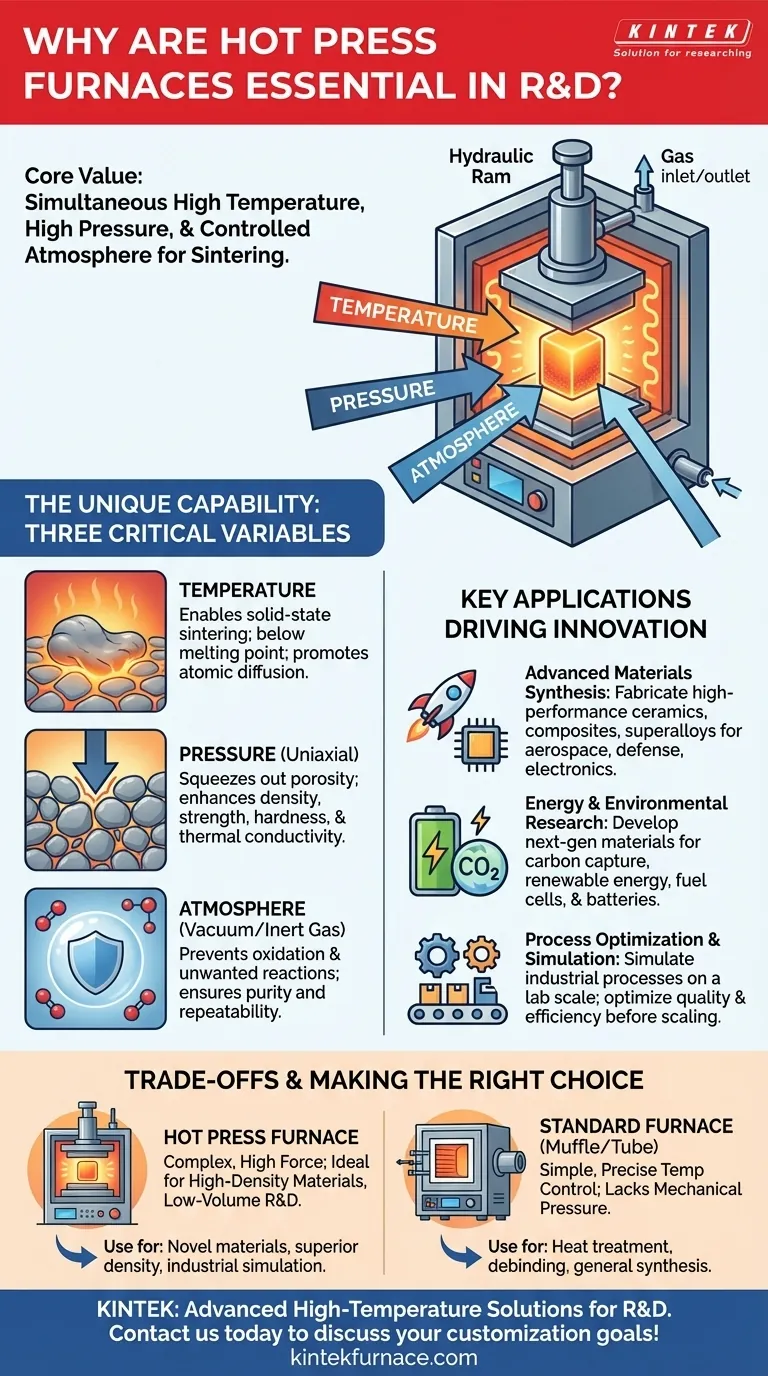

Die einzigartige Fähigkeit: Kombination von Wärme, Druck und Atmosphäre

Die Leistungsfähigkeit eines Heißpressofens ergibt sich aus dem präzisen Zusammenspiel von drei kritischen Variablen. Jede dient einem bestimmten Zweck bei der Umwandlung loser Pulver in einen Hochleistungswerkstoff.

Die Rolle der Temperatur

Hohe Hitze macht die einzelnen Körner eines Materials formbarer und fördert die Atomdiffusion über deren Grenzen hinweg.

Entscheidend ist, dass dies oft unterhalb des Schmelzpunkts des Materials geschieht, ein Prozess, der als Festkörpersintern bezeichnet wird. Dies vermeidet die Probleme des Gießens, wie Schrumpfung, Rissbildung und unerwünschte Mikrostrukturen.

Der kritische Einfluss des Drucks

Während die Wärme das Material bearbeitbar macht, ist der durch die Presse ausgeübte uniaxiale Druck das, was die Körner physisch zusammendrückt.

Diese mechanische Kraft ist äußerst wirksam beim Herausquetschen der Hohlräume (Porosität) zwischen den Partikeln. Das Ergebnis ist ein außergewöhnlich dichtes Material mit deutlich verbesserter mechanischer Festigkeit, Härte und Wärmeleitfähigkeit.

Die Bedeutung einer kontrollierten Atmosphäre

Viele fortschrittliche Materialien sind, insbesondere bei hohen Temperaturen, stark reaktiv mit Sauerstoff. Die Durchführung des Prozesses in einem Vakuum oder einem Inertgas (wie Argon) verhindert Oxidation und andere unerwünschte chemische Reaktionen.

Dies gewährleistet die Reinheit des Endmaterials und garantiert, dass seine Eigenschaften ein direktes Ergebnis der beabsichtigten Zusammensetzung und Struktur sind, was präzise und reproduzierbare Ergebnisse für die Forschung liefert.

Wichtige Anwendungen, die Innovationen vorantreiben

Diese Kombination aus Wärme, Druck und atmosphärischer Kontrolle macht Heißpressöfen unverzichtbar, um die Grenzen in mehreren Schlüsselbereichen der Wissenschaft zu erweitern.

Synthese fortschrittlicher Materialien

Das Heißpressen ist ein Eckpfeiler der modernen Materialwissenschaft. Es wird zur Herstellung von Hochleistungskeramiken, metallmatrixverstärkten Verbundwerkstoffen und Superlegierungen verwendet, die leichter, fester und hitzebeständiger sind als herkömmliche Materialien.

Diese fortschrittlichen Materialien sind entscheidend für Anwendungen in der Luft- und Raumfahrt, Verteidigung und Spitzenelektronik.

Energie- und Umweltforschung

Forscher nutzen Heißpressöfen, um Materialien der nächsten Generation für eine nachhaltige Zukunft zu entwickeln.

Dazu gehört die Entwicklung neuartiger Materialien für die Kohlenstoffabscheidung, die Erprobung der Biomassepyrolyse zur Erzeugung erneuerbarer Energien und die Herstellung und Prüfung langlebiger Komponenten für Brennstoffzellen und Batterien der nächsten Generation.

Prozessoptimierung und Simulation

Anstatt teure und zeitaufwändige Versuche an einer vollständigen Produktionslinie durchzuführen, nutzen F&E-Labore Heißpressen, um industrielle Fertigungsprozesse zu simulieren.

Sie können schnell verschiedene Temperaturprofile, Druckstufen und Zykluszeiten testen, um einen Prozess hinsichtlich Qualität und Effizienz zu optimieren, bevor er skaliert wird.

Kompromisse und Unterschiede verstehen

Obwohl sie leistungsstark sind, sind Heißpressöfen spezialisierte Werkzeuge. Das Verständnis ihrer Rolle im Verhältnis zu anderen thermischen Geräten ist der Schlüssel zur Wertschätzung ihres Nutzens.

Heißpresse im Vergleich zu Standardöfen (Muffel-/Rohröfen)

Standard-Muffel- oder Rohröfen eignen sich hervorragend zur präzisen Temperaturregelung in einer geregelten Atmosphäre. Sie werden für Prozesse wie Tempern, Wärmebehandlung und einige Arten der Materialsynthese eingesetzt.

Allerdings fehlt ihnen die entscheidende Komponente des aufgebrachten mechanischen Drucks. Sie können die hohen Verdichtungsgrade, die den Hauptvorteil einer Heißpresse darstellen, nicht erreichen.

Die Rolle der Einfachheit und der Kosten

Heißpresssysteme sind erheblich komplexer und teurer im Betrieb als Standardöfen. Sie erfordern robuste Rahmenwerke zur Bewältigung der hohen auftretenden Kräfte und hochentwickelte Steuerungssysteme.

Diese Komplexität macht sie ideal für Spitzen-F&E und die Herstellung von Kleinstmengen hochpreisiger Komponenten, aber weniger praktikabel für allgemeine Wärmebehandlungen oder Massenproduktion.

Die richtige Wahl für Ihre Forschung treffen

Die Wahl der richtigen thermischen Verarbeitungsausrüstung hängt vollständig von der wissenschaftlichen oder technischen Zielsetzung ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung neuer, hochdichter Materialien mit überlegenen mechanischen Eigenschaften liegt: Ein Heißpressen ist unerlässlich, da er Wärme und uniaxialen Druck kombinieren kann, um die Porosität zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf Wärmebehandlung, Entbindern oder Materialsynthese liegt, bei der maximale Dichte nicht das Ziel ist: Ein einfacherer und kostengünstigerer Rohr- oder Muffelofen ist oft das geeignetere Werkzeug.

- Wenn Ihr Hauptaugenmerk auf der Simulation eines industriellen Verdichtungsprozesses im Labormaßstab liegt: Eine Heißpresse bietet die notwendigen Parameter, um den Herstellungsprozess vor der vollständigen Implementierung zu testen und zu optimieren.

Letztendlich ermöglicht der Heißpressen Forschern ein grundlegendes Werkzeug, um stärkere, reinere und fortschrittlichere Materialien von der atomaren Ebene an aufzubauen.

Zusammenfassungstabelle:

| Variable | Rolle im Heißpressen |

|---|---|

| Temperatur | Ermöglicht Formbarkeit und Atomdiffusion unterhalb des Schmelzpunkts für das Festkörpersintern |

| Druck | Übt eine einaxiale Kraft aus, um Porosität zu eliminieren und Dichte sowie mechanische Eigenschaften zu verbessern |

| Atmosphäre | Verwendet Vakuum oder Inertgas, um Oxidation zu verhindern und Materialreinheit sowie Reproduzierbarkeit zu gewährleisten |

Bereit, Ihre F&E mit maßgeschneiderten Hochtemperaturlösungen zu verbessern? KINTEK nutzt herausragende F&E- und hausinterne Fertigungskapazitäten und versorgt diverse Labore mit fortschrittlichen Heißpressen und anderen Systemen wie Muffel-, Roh-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen zur Herstellung neuartiger Materialien mit überlegener Dichte und Leistung präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Innovationsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Welche Rolle spielen eine Laborpresse und ein Stahl-Werkzeugsatz bei der Herstellung von Mn2AlB2-Presslingen?

- Warum sind Präzisionsformen und Laborpressen für Niob-dotierte TiO2-Keramiken entscheidend? Erreichen Sie 94 % der theoretischen Dichte

- Welche Rolle spielt eine Hochdruckpresse bei der Herstellung von Zinkprobenpellets? Optimierung der karbothermischen Reduktion

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit