Im Wesentlichen nutzt eine Vakuumpresse den atmosphärischen Druck als leistungsstarke und gleichmäßige Spannvorrichtung. Für Kunststoffe spielt sie eine entscheidende Rolle, indem sie die Luft zwischen einer erhitzten, formbaren Kunststofffolie und einer Form oder einem Substrat absaugt, wodurch das Gewicht der Atmosphäre das Material in eine präzise Form pressen oder es perfekt mit einer Oberfläche verbinden kann.

Die Hauptaufgabe einer Vakuumpresse besteht nicht darin, das Material „anzusaugen“, sondern ein Vakuum zu erzeugen, das es dem immensen und gleichmäßig verteilten atmosphärischen Druck (etwa 14,7 psi auf Meereshöhe) ermöglicht, die Formgebung oder Laminierung durchzuführen. Dies gewährleistet einen perfekten Abdruck der Form und eine blasenfreie Haftung.

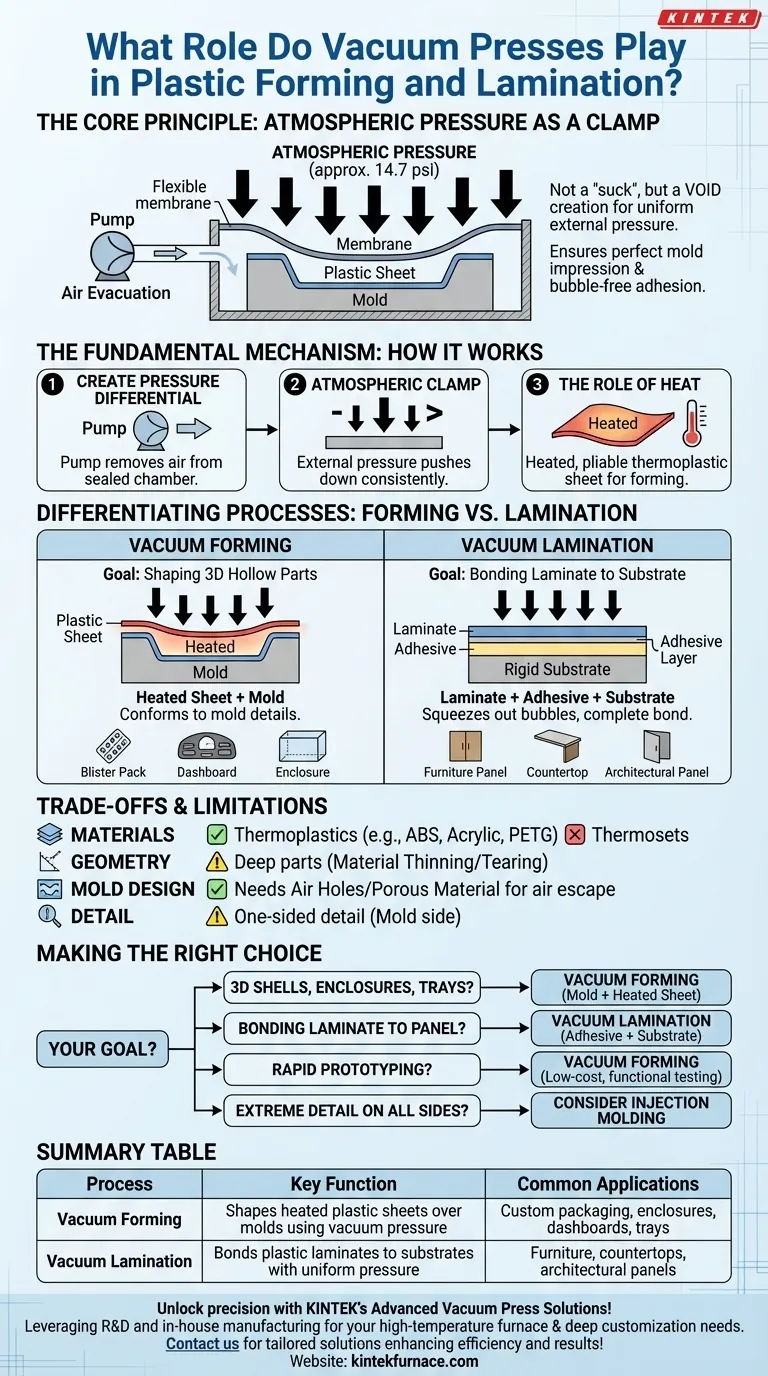

Das Grundprinzip: Wie Vakuumdruck formt und verbindet

Eine Vakuumpresse ist ein einfaches, aber elegantes System, das die Kraft der Physik nutzt. Das Verständnis des Mechanismus ist der Schlüssel zur Wertschätzung ihrer Rolle in der Fertigung.

Erzeugung der Druckdifferenz

Der Prozess beginnt, wenn eine Pumpe die Luft aus einer versiegelten Kammer oder einem Beutel absaugt, der das Werkstück und eine Form enthält. Diese Evakuierung erzeugt eine Niederdruckumgebung oder ein Vakuum.

Atmosphärischer Druck als „Spannvorrichtung“

Sobald die Luft entfernt ist, wird dem Außendruck der Atmosphäre nicht mehr durch den Druck in der Kammer entgegengewirkt. Dieses Ungleichgewicht führt zu einer Nettokraft, die auf die flexible Membran der Presse drückt und einen konstanten Druck auf die gesamte Oberfläche des Materials im Inneren ausübt.

Die Rolle der Hitze

Für die Kunststoffformgebung muss die Kunststofffolie zunächst auf ihre spezifische Formtemperatur erhitzt werden. Bei dieser Temperatur wird das Material weich und formbar, wodurch die relativ geringe Kraft des atmosphärischen Drucks es über eine Form dehnen und formen kann.

Unterscheidung der Schlüsselprozesse: Formen vs. Laminieren

Obwohl beide Prozesse auf demselben Prinzip beruhen, sind ihre Ziele unterschiedlich. Der Begriff „Vakuumpresse“ wird oft für die Laminierung verwendet, während „Vakuumformer“ für die Formgebung verwendet wird, aber die zugrunde liegende Technologie ist identisch.

Vakuumformen erklärt

Beim Vakuumformen wird eine einzelne erhitzte Kunststofffolie über eine Form gespannt. Das Vakuum saugt die Luft zwischen der Folie und der Form heraus und zwingt den Kunststoff, sich perfekt an jedes Detail der Form anzupassen. Dies ist ideal für die Herstellung dreidimensionaler, hohler Teile.

Häufige Anwendungen sind kundenspezifische Verpackungen (Blisterverpackungen), Gerätegehäuse, Armaturenbretter von Fahrzeugen und Produktschalen.

Laminierung erklärt

Bei der Laminierung besteht das Ziel darin, Materialien miteinander zu verkleben. Eine Vakuumpresse wird verwendet, um eine dünne Kunststofffolie (ein Laminat) auf ein starres oder gebogenes Substrat, wie MDF oder Sperrholz, zu kleben.

Der gleichmäßige Druck gewährleistet eine vollständige Verbindung über die gesamte Oberfläche, indem alle Luftblasen und überschüssiger Klebstoff herausgepresst werden. Dies ist unerlässlich für die Herstellung haltbarer, dekorativer Oberflächen für Möbel, Arbeitsplatten und architektonische Paneele.

Verständnis der Kompromisse und Einschränkungen

Obwohl der Vakuumpressprozess leistungsstark ist, gibt es wichtige Einschränkungen, die seine Eignung für ein bestimmtes Projekt bestimmen.

Materialbeschränkungen

Diese Methode funktioniert hauptsächlich mit thermoplastischen Kunststoffen – Kunststoffen, die beim Erhitzen formbar und beim Abkühlen fest werden. Häufige Beispiele sind ABS, Acryl (PMMA), Polystyrol (HIPS), PETG und Polycarbonat (PC). Duroplaste, die irreversibel aushärten, können nicht vakuumgeformt werden.

Geometrische Herausforderungen

Sehr tiefe Teile oder solche mit scharfen Innenwinkeln können schwer zu formen sein. Das Material dehnt sich, während es in die Form gezogen wird, und kann in tiefen Abschnitten übermäßig dünn werden oder sogar reißen. Dies wird als Materialausdünnung bezeichnet.

Anforderungen an das Formdesign

Die Form (oder der „Kern“) muss so konstruiert sein, dass die Luft entweichen kann. Dies wird typischerweise erreicht, indem kleine Vakuumlöcher in die tiefsten Stellen der Form gebohrt oder die gesamte Form aus einem porösen Material hergestellt wird.

Einseitige Detailgenauigkeit

Beim Vakuumformen erhält nur die Seite des Kunststoffs, die die Form berührt, ein hochdetailliertes Finish. Die Außenseite wird weniger detailliert sein, da sie keinen direkten Kontakt mit einer Formoberfläche hat.

Die richtige Wahl für Ihre Anwendung treffen

Um festzustellen, ob eine Vakuumpresse das richtige Werkzeug ist, berücksichtigen Sie Ihr Endziel.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von 3D-Schalen, Gehäusen oder kundenspezifischen Schalen liegt: Ihr Prozess ist das Vakuumformen, das eine Form und eine erhitzte Kunststofffolie erfordert.

- Wenn Ihr Hauptaugenmerk auf der Verklebung einer Kunststoffoberfläche auf einer flachen oder gebogenen Platte liegt: Ihr Prozess ist die Vakuumlaminierung, die einen Klebstoff und ein Substrat erfordert.

- Wenn Ihr Hauptaugenmerk auf der schnellen Prototypenentwicklung liegt: Das Vakuumformen ist eine ausgezeichnete, kostengünstige Methode, um Designs zu testen und funktionale Prototypen zu erstellen, bevor man in teure Spritzgusswerkzeuge investiert.

- Wenn Ihr Hauptaugenmerk auf Teilen mit extremer Detailgenauigkeit auf allen Seiten liegt: Sie sollten andere Verfahren wie Spritzguss oder Druckformen in Betracht ziehen, bei denen Überdruck verwendet wird, um eine höhere Detailtreue zu erzielen.

Durch die Nutzung der unsichtbaren Kraft der Atmosphäre bietet das Vakuumpressen eine zuverlässige und präzise Methode sowohl für die Formgebung als auch für die Verklebung von Kunststoffen.

Zusammenfassungstabelle:

| Prozess | Schlüsselfunktion | Häufige Anwendungen |

|---|---|---|

| Vakuumformen | Formt erhitzte Kunststofffolien über Formen mithilfe von Vakuumdruck | Kundenspezifische Verpackungen, Gehäuse, Armaturenbretter, Schalen |

| Vakuumlaminierung | Verklebt Kunststofflaminate mit gleichmäßigem Druck auf Substraten | Möbel, Arbeitsplatten, architektonische Paneele |

Erzielen Sie Präzision in Ihrer Kunststofffertigung mit den fortschrittlichen Vakuumpressenlösungen von KINTEK! Durch Nutzung herausragender F&E und Eigenfertigung liefern wir vielfältige Labore mit Hochtemperatur-Ofensystemen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für Formgebung und Laminierung erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Effizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- Hochleistungs-Vakuumbälge für effiziente Verbindungen und stabiles Vakuum in Systemen

Andere fragen auch

- Was sind die typischen Arbeitsschritte bei der Verwendung einer Vakuumpresse? Meisterhaftes Verkleben und Formen

- Wie profitieren Heißpressen von einer maßgeschneiderten Temperatur- und Druckregelung? Erzielen Sie überlegene Materialdichte und -festigkeit

- In welchen Bereichen wird die Heißpresstechnologie angewendet? Essenziell für Luft- und Raumfahrt, Verteidigung und fortschrittliche Fertigung

- Was ist eine Vakuumpresse und was sind ihre Hauptanwendungsgebiete? Entriegeln Sie die Hochleistungs-Materialverarbeitung

- Wie verbessert die Automatisierung den Heißpressprozess? Steigern Sie Präzision, Effizienz und Qualität