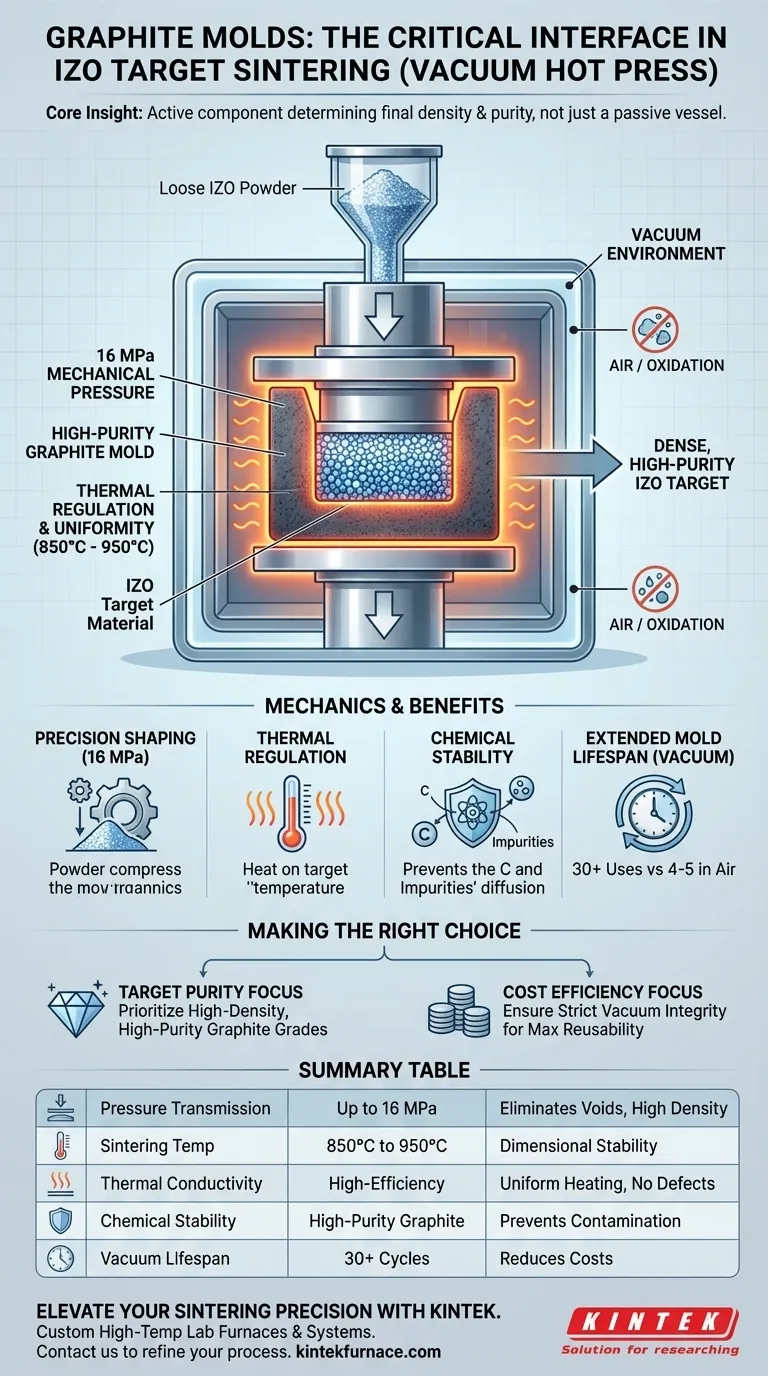

Hochreine Graphitformen sind die kritische strukturelle Schnittstelle bei der Herstellung von Indium-Zinkoxid (IZO)-Targets. Sie dienen sowohl als präzise Formbehälter als auch als aktive Wärmeleiter, übertragen mechanischen Druck von bis zu 16 MPa und gewährleisten gleichzeitig eine gleichmäßige Wärmeverteilung bei Sintertemperaturen zwischen 850 °C und 950 °C.

Kernpunkt: Die Graphitform ist nicht nur ein passiver Behälter, sondern eine aktive Komponente, die über die endgültige Dichte und Reinheit des IZO-Targets bestimmt. Ihre Fähigkeit, extremem Druck standzuhalten und das Material chemisch zu isolieren, ermöglicht die Herstellung von schadstofffreien Halbleiterkomponenten.

Die Mechanik der Verdichtung

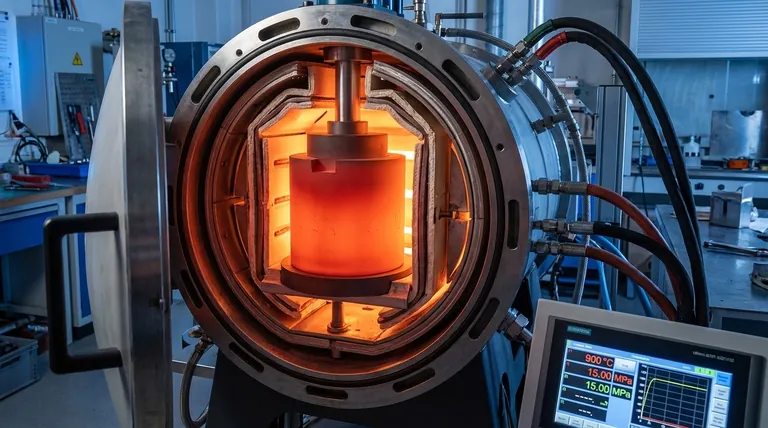

Der Sinterprozess mittels Vakuum-Heißpressen beruht auf der Form, um loses Pulver in einen festen, leistungsstarken Festkörper umzuwandeln.

Präzises Formen unter Druck

Die Hauptfunktion der Graphitform besteht darin, als Formbehälter für das IZO-Pulver zu dienen.

Sie muss eine strenge Dimensionsstabilität aufweisen und gleichzeitig eine signifikante mechanische Kraft – insbesondere 16 MPa – auf das innere Pulver übertragen.

Dieser Druck ist unerlässlich, um Hohlräume zwischen den Pulverpartikeln zu beseitigen und sicherzustellen, dass das endgültige Target die für das effektive Sputtern erforderliche hohe Dichte erreicht.

Thermische Regulierung und Gleichmäßigkeit

Graphit wird wegen seiner ausgezeichneten Wärmeleitfähigkeit ausgewählt.

Während des Sinterprozesses dient die Form als Medium, um die Wärme gleichmäßig auf das keramische Pulver im Inneren zu übertragen.

Dies verhindert thermische Gradienten (heiße oder kalte Stellen), sorgt für ein gleichmäßiges Sintern des Materials und verhindert strukturelle Defekte im endgültigen Target.

Materialreinheit und chemische Stabilität

Für Halbleiteranwendungen ist die chemische Wechselwirkung zwischen der Form und dem Target-Material ein kritischer Punkt.

Verhinderung von Kontamination

Hochreine Graphitformen bieten bei erhöhten Temperaturen eine außergewöhnliche chemische Stabilität.

Diese Stabilität verhindert, dass Kohlenstoff oder andere Verunreinigungen in das IZO-Material diffundieren.

Durch die Isolierung des Pulvers stellt die Form sicher, dass das Target die für die Halbleiterleistung erforderlichen hohen Reinheitsgrade beibehält.

Beständigkeit gegen Betriebstemperaturen

Die Form ist speziell für den Betrieb im Bereich von 850 °C bis 950 °C für IZO-Targets ausgelegt.

Bei diesen Temperaturen können weniger geeignete Materialien sich verziehen oder abbauen, aber hochwertiger Graphit behält seine regelmäßige geometrische Form bei.

Die wirtschaftlichen und operativen Auswirkungen von Vakuum

Das Verständnis der Wechselwirkung zwischen der Graphitform und der Vakuumumgebung ist für die betriebliche Effizienz unerlässlich.

Bekämpfung der Oxidation

Graphit ist anfällig für Oxidation und schnellen Abbau, wenn er an der Luft erhitzt wird.

Die Vakuumumgebung schützt die Form vor diesem Oxidationsverlust und bewahrt ihre strukturelle Integrität.

Maximierung der Lebensdauer der Form

Die schützende Natur des Vakuums verlängert die Lebensdauer der Form drastisch.

Während eine Form in Luft möglicherweise nur 4-5 Zyklen hält, kann eine Vakuumumgebung dies auf über 30 Anwendungen verlängern.

Dies reduziert die Materialkosten erheblich und gewährleistet konsistente Produktabmessungen über größere Produktionsläufe hinweg.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres Sinterprozesses zu maximieren, richten Sie Ihren operativen Fokus auf die Fähigkeiten der Form aus.

- Wenn Ihr Hauptaugenmerk auf der Target-Reinheit liegt: Priorisieren Sie hochdichte, hochreine Graphitsorten, um jedes Risiko von Partikeldiffusion oder chemischer Kontamination während des Spitzenwerts von 950 °C zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz liegt: Stellen Sie eine strenge Vakuumintegrität sicher, um Oxidation zu verhindern, und erhöhen Sie potenziell die Wiederverwendbarkeit der Form von wenigen Zyklen auf Dutzende.

Letztendlich wird die Qualität Ihres IZO-Targets direkt durch die thermische und mechanische Stabilität der Graphitform, die es formt, begrenzt.

Zusammenfassungstabelle:

| Merkmal | Spezifikation/Rolle | Auswirkung auf IZO-Target |

|---|---|---|

| Druckübertragung | Bis zu 16 MPa | Eliminiert Hohlräume; gewährleistet hohe Dichte |

| Sintertemperatur | 850 °C bis 950 °C | Erhält Dimensionsstabilität & Form |

| Wärmeleitfähigkeit | Hocheffiziente Übertragung | Gleichmäßige Erwärmung; verhindert Strukturdefekte |

| Chemische Stabilität | Hochreiner Graphit | Verhindert Kohlenstoffdiffusion und Kontamination |

| Vakuum-Lebensdauer | 30+ Zyklen | Reduziert Oxidation und senkt Produktionskosten |

Verbessern Sie Ihre Sinterpräzision mit KINTEK

Hochleistungs-IZO-Targets erfordern das perfekte Gleichgewicht aus Druck, Temperatur und Reinheit. Mit fundierter F&E und erstklassiger Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie spezielle Hochtemperatur-Laböfen, die auf Ihre einzigartigen Sinteranforderungen zugeschnitten sind.

Ob Sie die Halbleiterproduktion skalieren oder die Forschung im Labormaßstab optimieren, unsere anpassbaren Lösungen gewährleisten maximale Lebensdauer der Form und Materialintegrität. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere Hochtemperatur-Expertise Ihren Herstellungsprozess verfeinern kann.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist die Hauptfunktion von Graphitfolie im FAST-System? Optimieren Sie Ihr Sintern und schützen Sie Ihre Werkzeuge

- Welche Rolle spielt ein Vakuum-Heißpress-Ofen bei der Verdichtung von Nanokompositen? Erreichen nahezu theoretischer Dichte

- Wie erleichtert Vakuum-Heißpress- oder drucklose Sinterausrüstung die Herstellung von GdEuZrO? Hohe Dichte erreichen

- Welche Funktionen erfüllen Graphitformen beim Vakuum-Heißpressen von Kupfer-Kohlenstoffnanoröhren-Kompositen?

- Wie trägt ein Vakuum-Heißpress-Sinterofen zur Herstellung von Cu/Ti3SiC2/C/MWCNTs bei? Erzielung hoher Dichte und Reinheit

- Wie erleichtern die Temperatur- und Druckbedingungen in einem Vakuum-Heißpressen die Verdichtung von AMC?

- Können Sie eine Heißpresse zum Laminieren verwenden? Ein praktischer Leitfaden für Heimwerker und Bastler

- Was sind die Hauptanwendungen des Vakuumpressens bei der Verarbeitung von Verbundwerkstoffen? Verbesserung der Materialqualität und Formkomplexität