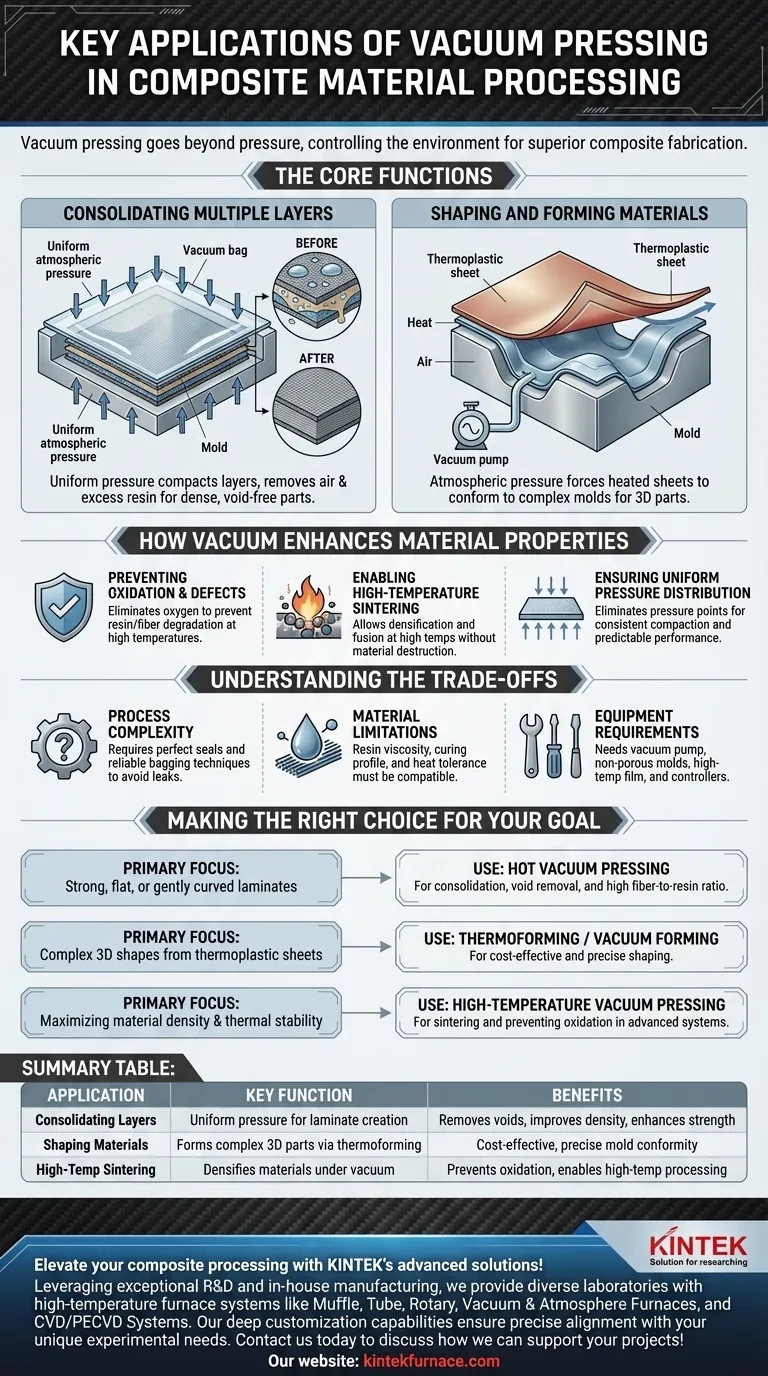

Bei der Verarbeitung von Verbundwerkstoffen wird das Vakuumpressen hauptsächlich für zwei Schlüsselfunktionen eingesetzt: die Konsolidierung mehrerer Materialschichten zu einem einheitlichen Laminat und das Formen von vorerhitzten Verbundwerkstoffbahnen zu komplexen Strukturen. Diese Anwendungen, zu denen das Vakuumheißpressen, Thermoformen und Vakuumformen gehören, nutzen das Vakuum nicht nur als mechanische Kraft, sondern auch als Mittel zur Kontrolle der chemischen und physikalischen Umgebung des Materials während der Herstellung.

Der wahre Wert des Vakuumpressens geht über das bloße Anwenden von Druck hinaus. Durch das Erzeugen eines Vakuums beseitigen Sie atmosphärische Einflüsse, was eine gleichmäßige Verdichtung ermöglicht, Oxidation bei hohen Temperaturen verhindert und die Dichte sowie die strukturelle Integrität des Endmaterials grundlegend verbessert.

Die Kernfunktionen des Vakuums bei der Verarbeitung von Verbundwerkstoffen

Der Begriff „Vakuumpressen“ beschreibt verschiedene verwandte Techniken, die den atmosphärischen Druck nutzen, um Konsolidierung und Formgebung zu erreichen. Das Entfernen von Luft aus einem versiegelten Beutel oder einer Kammer erzeugt eine Druckdifferenz, die die Atmosphäre zwingt, gleichmäßig auf das Innere zu drücken.

Konsolidierung mehrerer Schichten

Zur Herstellung von Verbundlaminaten werden mehrere Lagen von Gewebe (wie Kohlefaser oder Glasfaser) und Harz übereinandergelegt. Dieser Stapel wird dann in einem Vakuumbeutel versiegelt.

Wenn ein Vakuum erzeugt wird, drückt der atmosphärische Druck außerhalb des Beutels gleichmäßig auf die gesamte Oberfläche. Dieser gleichmäßige Druck verdichtet die Schichten, presst überschüssiges Harz heraus und entfernt eingeschlossene Luft oder flüchtige Bestandteile, was zu einem dichten, porenfreien Teil führt. Dies geschieht oft unter Hitze (Vakuumheißpressen), um das Harz gleichzeitig auszuhärten.

Formen und Gestalten von Materialien

Vakuum ist auch zentral beim Thermoformen und Vakuumformen. Bei diesen Prozessen wird eine thermoplastische oder vorimprägnierte Verbundwerkstoffbahn erhitzt, bis sie formbar ist.

Die erweichte Bahn wird dann über eine Form gelegt, und zwischen der Bahn und der Formoberfläche wird ein Vakuum angelegt. Der atmosphärische Druck zwingt das Material, sich präzise an die Form anzupassen. Dies ist eine effiziente Methode zur Herstellung komplexer, dreidimensionaler Teile wie Gehäuse, Verkleidungen oder Innenpaneele.

Wie Vakuum die Materialeigenschaften verbessert

Die Verwendung eines Vakuums ist nicht nur eine Klemmmethode; sie verändert die Verarbeitungsumgebung grundlegend, um die Qualität des Endbauteils zu verbessern.

Verhinderung von Oxidation und Defekten

Durch das Entfernen von Luft beseitigt das Vakuumpressen Sauerstoff aus der Verarbeitungsumgebung. Dies ist entscheidend bei Arbeiten bei erhöhten Temperaturen, da es die Oxidation des Harzes und der Fasern verhindert, was sonst die mechanischen Eigenschaften und die Oberflächengüte des Materials beeinträchtigen würde.

Ermöglichung des Sinterns bei hohen Temperaturen

Bestimmte fortschrittliche Materialien, darunter einige Verbundwerkstoffe und Keramiken, erfordern einen Prozess namens Sintern, um volle Dichte und Festigkeit zu erreichen. Das Sintern beinhaltet das Erhitzen eines Materials knapp unter seinen Schmelzpunkt, wodurch die Partikel miteinander verschmelzen.

Die Verwendung eines Vakuums ermöglicht es, Materialien auf sehr hohe Temperaturen zu erhitzen, bei denen sie bei normalem atmosphärischem Druck verdampfen oder sich zersetzen würden. Unter Vakuum kann das Material erhitzt, unter Druck verdichtet und korrekt gesintert werden, ohne zerstört zu werden.

Gewährleistung einer gleichmäßigen Druckverteilung

Im Gegensatz zu einer mechanischen Presse, die Kraft an bestimmten Punkten ausübt, nutzt das Vakuumpressen atmosphärischen Druck, der perfekt über jeden Teil der Oberfläche des Bauteils verteilt ist. Dies eliminiert Druckpunkte und gewährleistet eine gleichmäßige Verdichtung und Harzfluss, was entscheidend für die Erzielung einer vorhersagbaren Leistung des Endteils ist.

Verständnis der Kompromisse

Obwohl vakuumgestützte Prozesse leistungsstark sind, erfordern sie eine sorgfältige Kontrolle und bergen spezifische Überlegungen.

Prozesskomplexität

Das Erreichen einer perfekten Vakuumdichtung ist entscheidend. Undichtigkeiten können den Druck beeinträchtigen, Feuchtigkeit einschließen und zu Lufteinschlüssen oder anderen Defekten im Endteil führen. Dies erfordert sorgfältige Versiegelungstechniken und zuverlässige Ausrüstung.

Materialbeschränkungen

Der Prozess ist am effektivsten mit bestimmten Harzsystemen und dafür ausgelegten Materialien. Die Viskosität des Harzes, sein Aushärtungsprofil und die Fähigkeit des Materials, den Hitze- und Druckzyklen standzuhalten, müssen alle mit der gewählten Technik kompatibel sein.

Ausrüstungsanforderungen

Professionelles Vakuumpressen erfordert eine Investition in Ausrüstung, einschließlich einer zuverlässigen Vakuumpumpe, nicht porösen Formen, Hochtemperatur-Verpackungsfolie, Dichtungsband und präzisen Temperaturreglern, insbesondere bei Heißpressanwendungen.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische Vakuumtechnik, die Sie wählen, hängt direkt von Ihrem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fester, flacher oder sanft gebogener Laminate liegt: Verwenden Sie Vakuumheißpressen, um mehrere Schichten zu konsolidieren, Lufteinschlüsse zu entfernen und ein hohes Faser-zu-Harz-Verhältnis zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Formung komplexer 3D-Formen aus thermoplastischen Bahnen liegt: Verwenden Sie Thermoformen oder Vakuumformen für einen kostengünstigen und wiederholbaren Formgebungsprozess.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Materialdichte und thermischen Stabilität liegt: Nutzen Sie das Vakuumpressen bei hohen Temperaturen, um das Sintern zu ermöglichen und die Oxidation in fortschrittlichen Verbundsystemen zu verhindern.

Letztendlich ermöglicht Ihnen die Beherrschung des Vakuumpressens die Herstellung hochwertigerer Verbundwerkstoffteile durch präzise Kontrolle der Kräfte und der Umgebung während der Fertigung.

Zusammenfassungstabelle:

| Anwendung | Hauptfunktion | Vorteile |

|---|---|---|

| Schichten konsolidieren | Gleichmäßiger Druck zur Laminatherstellung | Entfernt Lufteinschlüsse, verbessert die Dichte, erhöht die Festigkeit |

| Materialien formen | Formt komplexe 3D-Teile durch Thermoformen | Kostengünstig, präzise Formkonturierung |

| Sintern bei hohen Temperaturen | Verdichtet Materialien unter Vakuum | Verhindert Oxidation, ermöglicht Hochtemperaturverarbeitung |

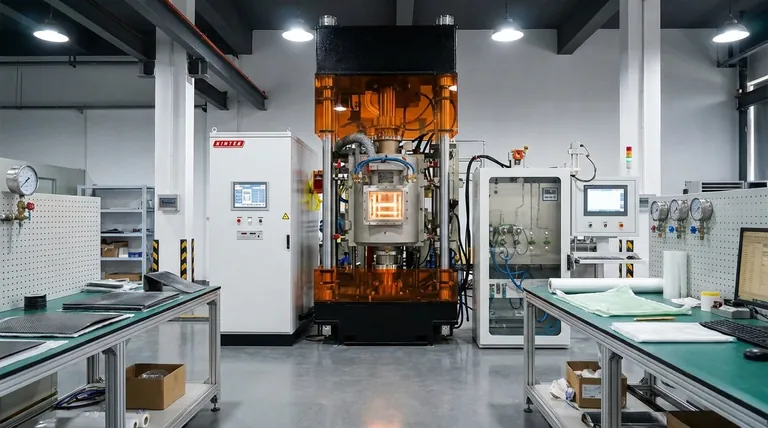

Steigern Sie Ihre Verbundwerkstoffverarbeitung mit den fortschrittlichen Lösungen von KINTEK! Durch Nutzung herausragender F&E-Leistungen und interner Fertigung bieten wir vielfältigen Laboren Hochtemperaturofensysteme wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefgreifenden Anpassungsfähigkeiten stellen die präzise Abstimmung auf Ihre einzigartigen experimentellen Bedürfnisse sicher, was Effizienz und Materialergebnisse verbessert. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Projekte unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Hochleistungs-Labor-Heißpresse beim Aushärten? Entfesseln Sie überlegene Verbundfestigkeit

- Welche Überlegungen leiten die Auswahl von Heizelementen und Druckbeaufschlagungsmethoden für eine Vakuum-Heißpresse?

- Welche Rolle spielen eine Laborpresse und ein Stahl-Werkzeugsatz bei der Herstellung von Mn2AlB2-Presslingen?

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Warum sind Präzisionsformen und Laborpressen für Niob-dotierte TiO2-Keramiken entscheidend? Erreichen Sie 94 % der theoretischen Dichte