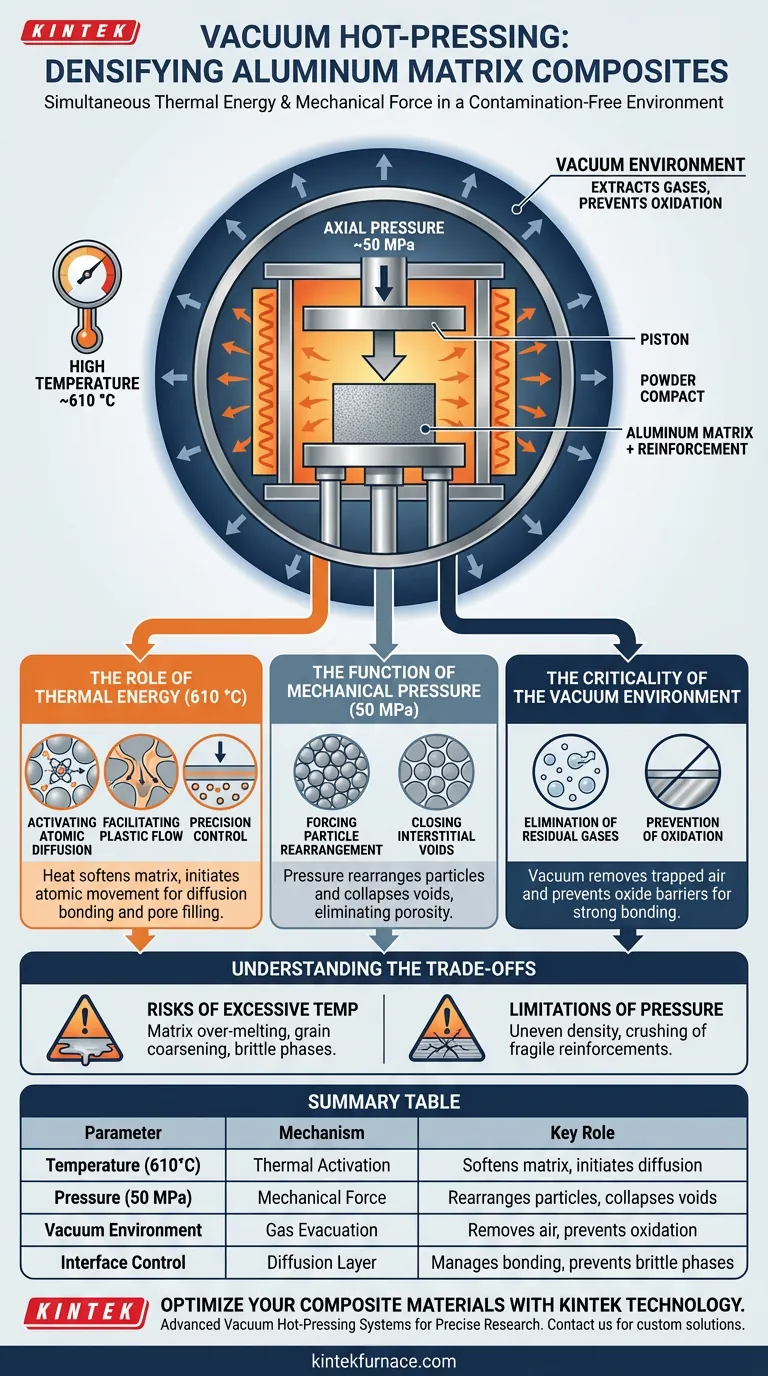

Mechanismen des Vakuum-Heißpressens arbeiten durch gleichzeitige Anwendung von thermischer Energie und mechanischer Kraft in einer kontaminationsfreien Umgebung, um die Materialkonsolidierung zu erzwingen.

Konkret nutzt ein typischer Prozess eine Hochtemperaturumgebung von etwa 610 °C in Kombination mit einem konstanten axialen Druck von etwa 50 MPa. Diese Bedingungen induzieren plastische Verformung und atomare Diffusion im Aluminiumpulver, während das Vakuum Restgase absaugt, was dem Material ermöglicht, sich zu verbinden und eine nahezu theoretische Dichte zu erreichen.

Kernbotschaft Um eine hohe Dichte in Aluminiummatrix-Verbundwerkstoffen zu erreichen, muss der natürliche Widerstand der Partikel gegen die Bindung aufgrund von Oxidschichten und Poren-eingeschlossenen Gasen überwunden werden. Die Vakuum-Heißpresse löst dieses Problem, indem sie physikalisch den Partikelkontakt erzwingt und gleichzeitig die atomare Bewegung thermisch aktiviert in einer Umgebung, die aktiv Bindungsbarrieren entfernt.

Die Rolle der thermischen Energie

Die Anwendung von Wärme ist der Haupttreiber für die Umwandlung des Materials von einem lockeren Pulver in einen kohäsiven Feststoff.

Aktivierung der atomaren Diffusion

Bei Temperaturen wie 610 °C erhält die Aluminiummatrix ausreichend thermische Energie, um die Diffusionsbindung zu ermöglichen.

Wärme erhöht die kinetische Energie der Atome und liefert die treibende Kraft für deren Wanderung über Partikelgrenzen hinweg. Diese Bewegung ist entscheidend für die Schaffung einer metallurgischen Bindung zwischen dem Aluminium und der Verstärkungsphase.

Erleichterung der plastischen Verformung

Hohe Temperaturen erweichen die Aluminiummatrix und ermöglichen ihr eine plastische Verformung.

Diese Erweichung ermöglicht es dem Metall, sich unter Druck leicht zu verformen und die mikroskopischen Hohlräume zwischen den härteren Verstärkungspartikeln zu füllen. Diese Verformung ist entscheidend für die Beseitigung der anfänglichen Porosität des Grünlings (des gepressten Pulvers).

Präzise Steuerung und Phasentransformation

Eine präzise Temperaturregelung schafft eine diffusionsartige Übergangsschicht mit moderater Dicke.

Diese Steuerung erleichtert den Übergang von mechanischer Verzahnung zu metallurgischer Bindung. Sie stellt sicher, dass die Reaktion stark genug ist, um die Materialien zu verbinden, aber kontrolliert genug, um Kornwachstum oder ein Übermäßiges Schmelzen der Aluminiummatrix zu verhindern.

Die Funktion des mechanischen Drucks

Während Wärme das Material erweicht, liefert mechanischer Druck die notwendige physikalische Kraft zur Verdichtung.

Erzwingen der Partikelumlagerung

Ein axialer Druck von typischerweise etwa 50 MPa erzwingt die physikalische Umlagerung der Partikel.

Diese äußere Kraft überwindet die Reibung zwischen den Partikeln und packt sie dicht zusammen. In Systemen, in denen die Matrix und die Verstärkung (wie Kohlenstoffnanoröhren) Nicht-Benetzungsphänomene aufweisen, ist dieser Druck zwingend erforderlich, um Kontakte zu erzwingen, die nicht von selbst auftreten würden.

Schließen von Zwischenräumen

Druck kollabiert mechanisch die leeren Räume (Poren), die zwischen den Partikeln verbleiben.

Durch Komprimieren der erweichten Matrix presst die angelegte Kraft Hohlräume heraus. Dies reduziert Porositätsdefekte erheblich und führt zu einem endgültigen Massenmaterial, das im Wesentlichen frei von inneren Lücken ist.

Die Kritikalität der Vakuumumgebung

Das Vakuum ist nicht nur die Abwesenheit von Luft; es ist ein aktives Verarbeitungswerkzeug, das das Material während des Sinterns reinigt.

Eliminierung von Restgasen

Die Vakuumumgebung evakuiert effektiv Gase, die sich in den Zwischenräumen zwischen den Pulverpartikeln befinden.

Wenn diese Gase nicht entfernt würden, würden sie als Poren im Endprodukt eingeschlossen und den Verbundwerkstoff schwächen. Das Vakuum entfernt auch flüchtige Stoffe, die während des Heizprozesses freigesetzt werden.

Verhinderung von Oxidation

Ein Hochvakuum verhindert die Oxidation der Aluminiummatrix, die bei erhöhten Temperaturen sehr reaktiv ist.

Aluminium bildet natürlicherweise einen zähen Oxidfilm, der die Wärmeübertragung und Diffusion behindert. Durch Aufrechterhaltung einer sauerstofffreien Umgebung stellt der Ofen eine hochwertige Grenzfläche zwischen der Matrix und den Verstärkungen (wie Diamant oder Bornitrid) sicher und verbessert so die Wärmeleitfähigkeit und die Bindungsfestigkeit.

Verständnis der Kompromisse

Obwohl Vakuum-Heißpressen effektiv ist, muss die Balance der Bedingungen exakt sein, um Materialdegradation zu vermeiden.

Risiken übermäßiger Temperatur

Wenn die Temperatur den optimalen Bereich überschreitet (z. B. deutlich über 610 °C), besteht die Gefahr von übermäßigem Schmelzen der Matrix oder Kornwachstum.

Dies kann die mechanischen Eigenschaften des Verbundwerkstoffs beeinträchtigen. Darüber hinaus kann übermäßige Hitze aggressive Grenzflächenreaktionen verursachen, die spröde Phasen bilden und den Verbundwerkstoff eher schwächen als stärken.

Grenzen der Druckanwendung

Während Druck die Verdichtung unterstützt, muss er gleichmäßig sein.

Eine ungleichmäßige Druckverteilung kann zu Dichtegradienten innerhalb des Teils führen, wobei einige Bereiche vollständig dicht und andere porös bleiben. Darüber hinaus könnte übermäßiger Druck auf zerbrechliche Verstärkungen (wie Hohlkugeln oder bestimmte Keramikstrukturen) diese zerquetschen, bevor die Matrix sie umfließt.

Die richtige Wahl für Ihr Ziel treffen

Um das Potenzial von Aluminiummatrix-Verbundwerkstoffen zu maximieren, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen Materialziele ab:

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Priorisieren Sie die Aufrechterhaltung eines hohen axialen Drucks (z. B. 50 MPa), um die erweichte Matrix mechanisch in alle Zwischenräume zu pressen.

- Wenn Ihr Hauptaugenmerk auf Wärmeleitfähigkeit liegt: Priorisieren Sie ein hochwertiges Vakuum und eine präzise Temperaturregelung, um Oxidbildung zu verhindern und eine saubere, leitfähige Grenzfläche zwischen Matrix und Verstärkung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Konzentrieren Sie sich auf die Temperaturregelung, um die Diffusionsbindung zu fördern, ohne Kornwachstum oder spröde Reaktionsphasen zu verursachen.

Der Erfolg beim Vakuum-Heißpressen liegt in der präzisen Synchronisation von Hitze zum Erweichen, Druck zum Komprimieren und Vakuum zum Reinigen.

Zusammenfassungstabelle:

| Parameter | Mechanismus | Schlüsselrolle bei der Verdichtung |

|---|---|---|

| Temperatur (610 °C) | Thermische Aktivierung | Erweicht die Matrix für plastische Verformung und initiiert atomare Diffusionsbindung. |

| Druck (50 MPa) | Mechanische Kraft | Ordnet Partikel neu an und kollabiert Zwischenräume, um Porosität zu beseitigen. |

| Vakuumumgebung | Gasabsaugung | Entfernt eingeschlossene Luft und verhindert Oxidation für saubere metallurgische Grenzflächen. |

| Grenzflächenkontrolle | Diffusionsschicht | Steuert die Dicke der Übergangsschicht, um spröde Phasen und Kornwachstum zu verhindern. |

Optimieren Sie Ihre Verbundwerkstoffe mit KINTEK-Technologie

Präzision ist nicht verhandelbar beim Sintern von Hochleistungs-Aluminiummatrix-Verbundwerkstoffen. KINTEK bietet branchenführende Vakuum-Heißpresssysteme, Muffel-, Rohr- und CVD-Öfen, die die exakte thermische und mechanische Synchronisation liefern, die Ihre Forschung erfordert.

Warum KINTEK wählen?

- Fortschrittliche F&E: Systeme, die für präzise Temperatur- und Druckregelung entwickelt wurden.

- Vollständige Anpassung: Passen Sie Vakuumgrade und Heizzyklen an Ihre spezifischen Materialbedürfnisse an.

- Expertenunterstützung: Nutzen Sie unsere Fertigungsexpertise, um Kornwachstum und Porositätsdefekte zu eliminieren.

Bereit, nahezu theoretische Dichte in Ihrem Labor zu erreichen? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen!

Visuelle Anleitung

Referenzen

- Yuan Li, Changsheng Lou. Improving mechanical properties and electrical conductivity of Al-Cu-Mg matrix composites by GNPs and sc additions. DOI: 10.1038/s41598-025-86744-y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum ist das „endgültige Kurzzeitpressen“ beim Vakuum-Heißpressen wichtig? Maximale Materialdichte freischalten

- Welche Arten von Materialien können in Vakuumheißpressöfen verarbeitet werden? Ideal für fortschrittliche Keramik und Metalle

- Warum wird eine Vakuum-Heißpresse (VHP) dem Rührgießen vorgezogen? Erreichen Sie eine nahezu theoretische Dichte für Verbundwerkstoffe

- Wie beeinflusst der durch einen Vakuum-Warmpress-Ofen ausgeübte uniaxial Druck die Mikrostruktur von ZrC-SiC-Materialien?

- Welche Funktionen erfüllt eine Graphitform? Erzielen Sie eine überlegene Verdichtung beim Vakuum-Warmpressen

- Wie pflegt man eine Transferpresse? Ein proaktiver Leitfaden für konsistente Drucke & Langlebigkeit

- Was sind die Hauptvorteile von Vakuum-Heißpressofen? Erreichen Sie überlegene Dichte und Reinheit der Materialien

- Was sind die wichtigsten Schritte beim Vakuum-Heißpressen? Herstellung hochdichter Werkstoffe für anspruchsvolle Anwendungen