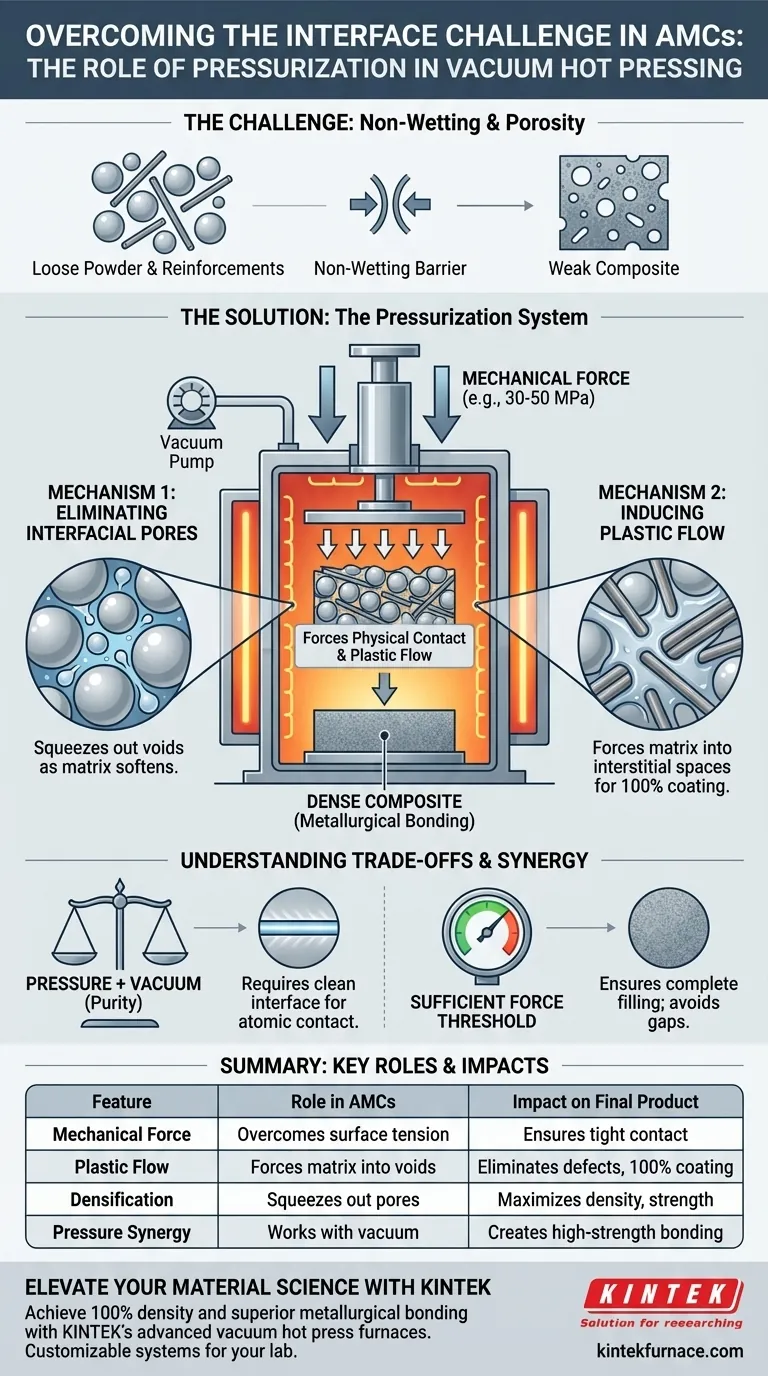

Das Druckbeaufschlagungssystem ist der entscheidende mechanische Faktor bei der Lösung der inhärenten „Nichtbenetzungs“-Probleme, die bei Aluminiummatrix-Verbundwerkstoffen (AMCs) häufig auftreten. Während thermische Energie das Material erweicht, zwingt die mechanische Kraft bei hohen Temperaturen die Aluminiummatrix und die Verstärkungsmaterialien – wie Kohlenstoffnanoröhren oder Siliziumkarbidfasern – physisch in engen Kontakt und überwindet die natürliche Grenzflächenspannung, die zu Porosität führt.

Der Kernmechanismus Druck wirkt als Brücke zwischen losem Pulver und einem festen Verbundwerkstoff. Indem das Matrixmaterial zu intensiver plastischer Verformung gezwungen wird, eliminiert das Druckbeaufschlagungssystem Grenzflächenporen, die allein durch Diffusion nicht geschlossen werden können, und treibt den Übergang von einfachem physischem Kontakt zu starker metallurgischer Bindung voran.

Überwindung der Nichtbenetzungsbarriere

Die Herausforderung natürlicher Abstoßung

Bei vielen AMCs, insbesondere bei solchen, die Aluminiumpulver mit Kohlenstoffnanoröhren kombinieren, weisen die Materialien Nichtbenetzungsphänomene auf.

Das bedeutet, dass das geschmolzene oder halbfeste Aluminium sich nur widerwillig auf der Oberfläche des Verstärkungsmaterials ausbreitet. In einer drucklosen Sinterumgebung führt diese Widerstandsfähigkeit zu einer porösen, schwachen Grenzfläche, an der die Materialien nicht haften.

Erzwingen von physischem Kontakt

Das Druckbeaufschlagungssystem wirkt dem Nichtbenetzungsverhalten entgegen, indem es eine signifikante mechanische Kraft (z. B. 30-50 MPa) aufbringt.

Dieser äußere Druck presst die Pulverpartikel physisch gegen die Verstärkungsmaterialien. Er überwindet die Oberflächenspannung, die die Materialien voneinander trennt, und stellt sicher, dass die Aluminiummatrix die Verstärkung umgibt, anstatt sich davon wegzuziehen.

Mechanismen der Verdichtung

Eliminierung von Grenzflächenporen

Die Hauptaufgabe des Druckbeaufschlagungssystems ist die mechanische Eliminierung von Hohlräumen.

Wenn die Temperatur steigt und die Matrix erweicht, drückt der aufgebrachte Druck die leeren Räume (Poren) an der Grenzfläche zwischen Matrix und Verstärkungsmaterial heraus. Dieser Verdichtungsprozess ist entscheidend für die Vermeidung von strukturellen Schwächen im fertigen Verbundwerkstoff.

Induzieren von plastischer Verformung

Über die einfache Kompression hinaus treibt das System intensive plastische Verformung in der Aluminiummatrix (oder Folie, im Falle von Faserverbundwerkstoffen) an.

Der Druck zwingt das erweichte Aluminium, in die mikroskopischen Zwischenräume zwischen den Verstärkungsmaterialien zu fließen, wie z. B. die Hohlräume zwischen SiC-Fasern. Ohne dieses aktive Zusammendrücken kann die Matrix diese engen Spalten nicht durchdringen, was zu unvollständiger Beschichtung und inneren Defekten führt.

Verständnis der Kompromisse

Die gegenseitige Abhängigkeit von Druck und Reinheit

Während Druck der Treiber für die Dichte ist, kann er nicht isoliert funktionieren; er erfordert eine saubere Grenzfläche, um eine Bindung zu erzeugen.

Wenn das Vakuumsystem Oxidationsschichten oder adsorbierte Gase nicht entfernt, wird der Druck diese Verunreinigungen einfach im Verbundwerkstoff einschließen. Daher ist das Druckbeaufschlagungssystem nur dann wirksam, wenn die Vakuumumgebung die Aluminiumoberfläche ausreichend gereinigt hat, um direkten atomaren Kontakt zu ermöglichen.

Das Risiko unzureichender Kraft

Es gibt eine kritische Schwelle für den aufgebrachten Druck.

Wenn der Druck unzureichend ist, ist die plastische Verformung zu schwach, um die Fasern vollständig zu umhüllen oder die Hohlräume zu füllen, was zu einer Bindungsrate unter 100 % führt. Umgekehrt gewährleistet eine genaue Druckregelung die vollständige Füllung von Hohlräumen, ohne die Struktur der Verstärkungsmaterialien zu beschädigen.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Stellen Sie sicher, dass Ihr System genügend Druck (z. B. 30-50 MPa) liefern kann, um die plastische Verformung in die kleinsten Zwischenräume zu erzwingen, insbesondere bei faserverstärkten Verbundwerkstoffen.

- Wenn Ihr Hauptaugenmerk auf Grenzflächenfestigkeit liegt: Priorisieren Sie die Synchronisierung der Druckanwendung mit der Spitzentemperatur, um sicherzustellen, dass der physische Kontakt genau dann stattfindet, wenn die Matrix weich genug für die Diffusion ist, aber nicht so heiß, dass sie sich zersetzt.

Letztendlich verwandelt das Druckbeaufschlagungssystem das theoretische Potenzial der Verbundwerkstoffe in reale mechanische Festigkeit, indem es physisch den Kontakt erzwingt, den die Chemie allein nicht erreichen kann.

Zusammenfassungstabelle:

| Merkmal | Rolle bei Aluminiummatrix-Verbundwerkstoffen (AMCs) | Auswirkung auf das Endprodukt |

|---|---|---|

| Mechanische Kraft | Überwindet natürliche Oberflächenspannung und Nichtbenetzung | Gewährleistet engen Kontakt zwischen Matrix und Verstärkungsmaterialien |

| Plastische Verformung | Zwingt erweichte Matrix in mikroskopische Zwischenräume | Eliminiert innere Defekte und gewährleistet 100 % Beschichtung |

| Verdichtung | Drückt leere Räume und Grenzflächenporen heraus | Verhindert strukturelle Schwächen und maximiert die Materialdichte |

| Drucksynergie | Arbeitet mit Vakuum zusammen, um Oxide zu entfernen und Hohlräume frei zu binden | Erzeugt hochfeste, metallurgische Bindungen an der Grenzfläche |

Verbessern Sie Ihre Materialwissenschaft mit KINTEK

Lassen Sie nicht zu, dass Grenzflächenporen die Integrität Ihrer Aluminiummatrix-Verbundwerkstoffe beeinträchtigen. KINTEKs fortschrittliche Vakuum-Warmpress-Öfen bieten die präzise Druckregelung und Hochvakuumumgebungen, die erforderlich sind, um 100 % Dichte und überlegene metallurgische Bindungen zu erzielen.

Unterstützt durch Experten in F&E und Fertigung bieten wir kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre spezifischen Labor- und Produktionsanforderungen zugeschnitten sind. Ob Sie mit Kohlenstoffnanoröhren oder SiC-Fasern arbeiten, unsere Hochtemperaturöfen liefern die Leistung, die Sie benötigen.

Bereit, Ihre Verbundproduktion zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Bedürfnisse zu besprechen und die perfekte Hochtemperatur-Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wofür wird das Vakuum-Heißpressen (Vacuum Hot Pressing) bei Keramik- und Pulvermetall-Targets verwendet? Erzielung überlegener Dichte und Reinheit

- In welchen Branchen wird Heißpressen häufig eingesetzt? Unerlässlich für Luft- und Raumfahrt, Keramik und Elektronik

- Welche Funktion erfüllen hochfeste Graphitformen? Wesentliche Rollen bei Vakuum-Heißpress-Verbundwerkstoffen auf Aluminiumbasis

- Welche Rolle spielt eine hochfeste Graphitform beim Sintern von SiC-Keramiken im Vakuum-Heißpressverfahren? Wesentliche Funktionen

- Wie funktioniert der Heizmechanismus des Spark Plasma Sintering (SPS)? Verbesserung der TiC/SiC-Verbundwerkstoffherstellung

- Wie beeinflussen Vakuum und Argon Ag-Ti2SnC-Verbundwerkstoffe? Optimierung des Sinterprozhens mit industriellen Heißpressöfen

- Welche Rolle spielt die Vakuumumgebung beim Sintern von SiC/ZTA? Verbesserung der Verdichtung & Materialreinheit

- Was ist ein Vakuumheißpressofen und was sind seine Hauptanwendungsgebiete? Hochleistungsfähige Materialbearbeitung erschließen