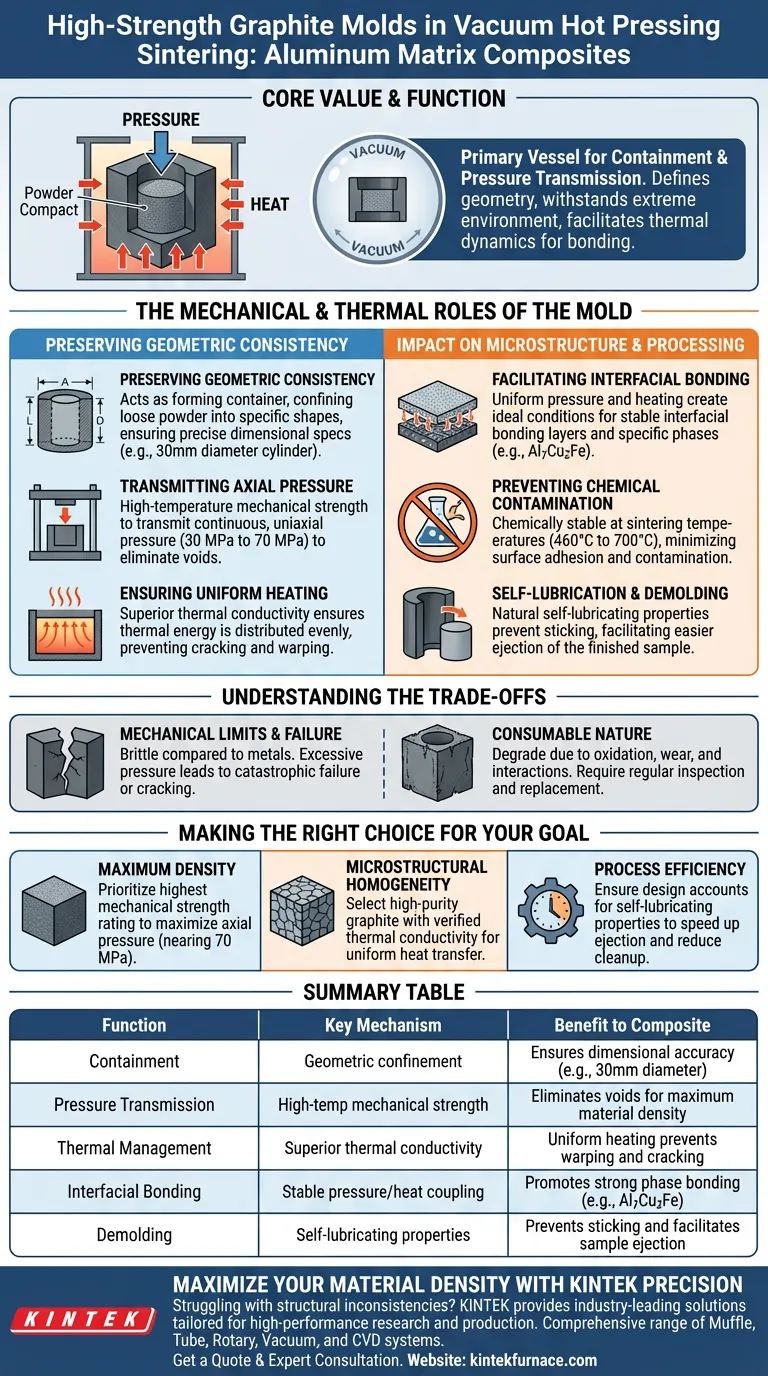

Hochfeste Graphitformen fungieren als primäres Gefäß für die Aufnahme und Druckübertragung beim Sintern von Verbundwerkstoffen auf Aluminiumbasis im Vakuum-Heißpressverfahren. Sie sind dafür verantwortlich, die präzise Geometrie der Probe zu definieren (z. B. einen konstanten Durchmesser beizubehalten) und gleichzeitig der extremen Umgebung des Sinterofens standzuhalten. Gleichzeitig erleichtern sie die thermischen Dynamiken, die erforderlich sind, um das Verbundpulver zu einem festen, hochdichten Material zu verbinden.

Der Kernwert der Graphitform liegt in ihrer Fähigkeit, hohe mechanische Festigkeit mit ausgezeichneter Wärmeleitfähigkeit zu verbinden. Sie ermöglicht die gleichzeitige Anwendung von Wärme und Druck – und wandelt loses Pulver in einen dichten Verbundwerkstoff mit stabiler Grenzflächenbindung um –, ohne die Aluminiummatrix chemisch zu zersetzen.

Die mechanischen und thermischen Rollen der Form

Bewahrung der geometrischen Konsistenz

Die unmittelbarste Funktion der Graphitform ist die eines Formbehälters. Sie schließt das lose Verbundpulver in eine bestimmte Form ein und stellt sicher, dass das endgültige gesinterte Produkt präzise Maßvorgaben erfüllt, wie z. B. einen Zylinder mit konstantem 30-mm-Durchmesser.

Übertragung von axialem Druck

Das Vakuum-Heißpressverfahren beruht auf der Komprimierung von Pulver zur Verdichtung. Die Graphitform muss eine hohe mechanische Festigkeit bei hohen Temperaturen aufweisen, um einen kontinuierlichen, uniaxialen Druck auf den Pulverkörper zu übertragen.

Dieser Druck, der je nach spezifischem Verfahren oft zwischen 30 MPa und 70 MPa liegt, presst die Pulverpartikel zusammen, um Hohlräume zu beseitigen.

Gewährleistung einer gleichmäßigen Erwärmung

Graphit wird wegen seiner überlegenen Wärmeleitfähigkeit ausgewählt. In einer Vakuumumgebung, in der die Wärmeübertragung schwierig sein kann, stellt die Form sicher, dass die Wärmeenergie gleichmäßig über die gesamte Verbundprobe verteilt wird.

Eine gleichmäßige Erwärmung ist entscheidend. Sie verhindert Temperaturgradienten, die zu Rissen, Verzug oder ungleichmäßigen Sinterraten innerhalb der Aluminiummatrix führen könnten.

Auswirkungen auf Mikrostruktur und Verarbeitung

Förderung der Grenzflächenbindung

Die Kombination aus gleichmäßigem Druck und gleichmäßiger Erwärmung schafft ideale Bedingungen für die mikrostrukturelle Entwicklung. Die Stabilität der Form ermöglicht die Bildung stabiler Grenzflächenbindungsschichten zwischen der Matrix und den Verstärkungsmaterialien.

Diese stabile Umgebung ist beispielsweise förderlich für die Bildung spezifischer Phasen, wie der Al7Cu2Fe-Phase, die für die mechanische Integrität bestimmter Aluminiumverbundwerkstoffe unerlässlich ist.

Verhinderung chemischer Kontamination

Aluminium ist hochreaktiv, aber hochfester Graphit bleibt bei Sintertemperaturen (z. B. 460 °C bis 700 °C) relativ chemisch stabil. Die Form haftet nicht stark an der Aluminiummatrix, wodurch Oberflächenkontaminationen minimiert werden.

Selbstschmierung und Entformung

Graphit besitzt natürliche selbstschmierende Eigenschaften. Dieses Merkmal ist in der Phase nach dem Sintern von entscheidender Bedeutung, da es verhindert, dass der Metallverbundwerkstoff an den Formwänden haftet, und erleichtert so das Ausstoßen (Entformen) der fertigen Probe.

Verständnis der Kompromisse

Mechanische Grenzen und Versagen

Obwohl Graphit eine ausgezeichnete Hochtemperaturfestigkeit aufweist, ist es im Vergleich zu Metallen spröde. Wenn der aufgebrachte Druck die Materialgrenze (Zug- oder Druckfestigkeit) der Form überschreitet, kann es zu katastrophalen Ausfällen oder Rissen der Form kommen, was die Probe zerstört.

Verbrauchsmaterialcharakter

Graphitformen sind technisch gesehen Verbrauchsmaterialien. Bei wiederholten Zyklen verschlechtern sie sich aufgrund von Oxidation (bei Vakuumverlust), mechanischem Verschleiß durch Druckanwendung oder geringfügigen chemischen Wechselwirkungen an der Grenzfläche. Sie erfordern regelmäßige Inspektion und Austausch, um die Maßhaltigkeit zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt:

- Priorisieren Sie Formen mit der höchstmöglichen mechanischen Festigkeitsbewertung, um den axialen Druck (z. B. nahe 70 MPa) auf das Pulver sicher zu maximieren.

Wenn Ihr Hauptaugenmerk auf mikrostruktureller Homogenität liegt:

- Wählen Sie hochreinen Graphit mit verifizierten Wärmeleitfähigkeitswerten, um sicherzustellen, dass die Wärmeübertragung perfekt gleichmäßig ist und eine gleichmäßige Phasenausscheidung (wie Al7Cu2Fe) gefördert wird.

Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt:

- Stellen Sie sicher, dass das Formdesign die selbstschmierenden Eigenschaften von Graphit berücksichtigt, um den Ausstoßzyklus zu beschleunigen und die Nachbearbeitungsreinigung zu reduzieren.

Die Graphitform ist nicht nur ein Behälter; sie ist eine aktive thermisch-mechanische Komponente, die die endgültige Qualität Ihres Verbundwerkstoffs bestimmt.

Zusammenfassungstabelle:

| Funktion | Schlüsselmechanismus | Nutzen für den Verbundwerkstoff |

|---|---|---|

| Eindämmung | Geometrische Einschränkung | Gewährleistet Maßhaltigkeit (z. B. 30 mm Durchmesser) |

| Druckübertragung | Mechanische Festigkeit bei hohen Temperaturen | Beseitigt Hohlräume für maximale Materialdichte |

| Thermisches Management | Überlegene Wärmeleitfähigkeit | Gleichmäßige Erwärmung verhindert Verzug und Rissbildung |

| Grenzflächenbindung | Stabile Druck-/Wärmekopplung | Fördert starke Phasenbindung (z. B. Al7Cu2Fe) |

| Entformung | Selbstschmierende Eigenschaften | Verhindert Anhaften und erleichtert das Ausstoßen der Probe |

Maximieren Sie Ihre Materialdichte mit KINTEK Precision

Haben Sie Probleme mit strukturellen Inkonsistenzen oder Formversagen in Ihrem Sinterprozess? KINTEK bietet branchenführende Lösungen, die auf Hochleistungsforschung und -produktion zugeschnitten sind.

Mit fachkundiger F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezialisierte Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen Verbundanforderungen zu erfüllen. Egal, ob Sie den axialen Druck optimieren oder eine perfekte mikrostrukturelle Homogenität sicherstellen müssen, unsere Geräte bieten die erforderliche Kontrolle.

Kontaktieren Sie uns noch heute, um die perfekte Ofenlösung für Ihre Aluminiummatrix-Verbundwerkstoffe zu finden!

Angebot & Expertenberatung erhalten

Visuelle Anleitung

Referenzen

- Juan Wang, Zhong Yang. Microstructure and Properties of Al-Cu-Fe-Ce Quasicrystalline-Reinforced 6061 Aluminum Matrix Composites after Aging. DOI: 10.3390/coatings14030372

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Welche Rolle spielt ein Hochtemperatur-Vakuum-Pressofen bei der Herstellung von Lithiumdisilikat? Experten-Einblicke

- Warum wird eine Vakuum-Heißpresskammer für das Sintern von CNT-Al-Verbundwerkstoffen benötigt? Optimierung von Dichte und Grenzflächenbindung

- Wie wirkt sich die Verwendung eines Vakuums beim Warmpressen auf die Materialverarbeitung aus? Erzielung dichterer, reinerer und festerer Materialien

- Warum ist eine Heißpresskammer mit Vakuumsystem für das Sintern von Hochentropie-Legierungsbeschichtungen notwendig? Gewährleistung von Reinheit, Dichte und überlegener Leistung

- Was ist das Verfahren des Vakuum-Heißpressens? Erreichen Sie ultra-dichte, hochreine Materialien

- Warum wird Spark Plasma Sintering (SPS) für Ba0.95La0.05FeO3-δ-Keramiken bevorzugt? Schnelle Erzielung hoher Dichte

- Welche Faktoren sollten bei der Auswahl einer Vakuumpressenanlage berücksichtigt werden? Wichtige Erkenntnisse für optimale Leistung

- Was sind die Vorteile des Warmpressens? Erreichen Sie maximale Dichte und überlegene Materialeigenschaften