Im Wesentlichen ist das Vakuum-Heißpressen ein Fertigungsverfahren, bei dem gleichzeitig hohe Temperatur und mechanischer Druck auf ein Material in einem Vakuum ausgeübt werden. Diese Kombination zwingt die Partikel des Materials, sich zu verbinden und zu verdichten, wodurch außergewöhnlich starke und reine Komponenten entstehen, indem innere Hohlräume beseitigt und Oxidation verhindert werden. Der Prozess umfasst im Allgemeinen das Beschicken des Materials in eine Vakuumkammer, das Evakuieren der Luft, das Erhitzen des Materials auf eine bestimmte Sintertemperatur, das Anlegen von Druck und schließlich das vorsichtige Abkühlen des fertigen Teils.

Der grundlegende Vorteil des Vakuum-Heißpressens liegt in seiner Fähigkeit, die Einschränkungen des einfachen Erhitzens zu überwinden. Durch das Hinzufügen von mechanischem Druck in einer reinen VakUum-Umgebung verdichtet der Prozess das Material physisch, beseitigt Porosität und verhindert Kontamination, um Materialeigenschaften zu erzielen, die sonst unerreichbar wären.

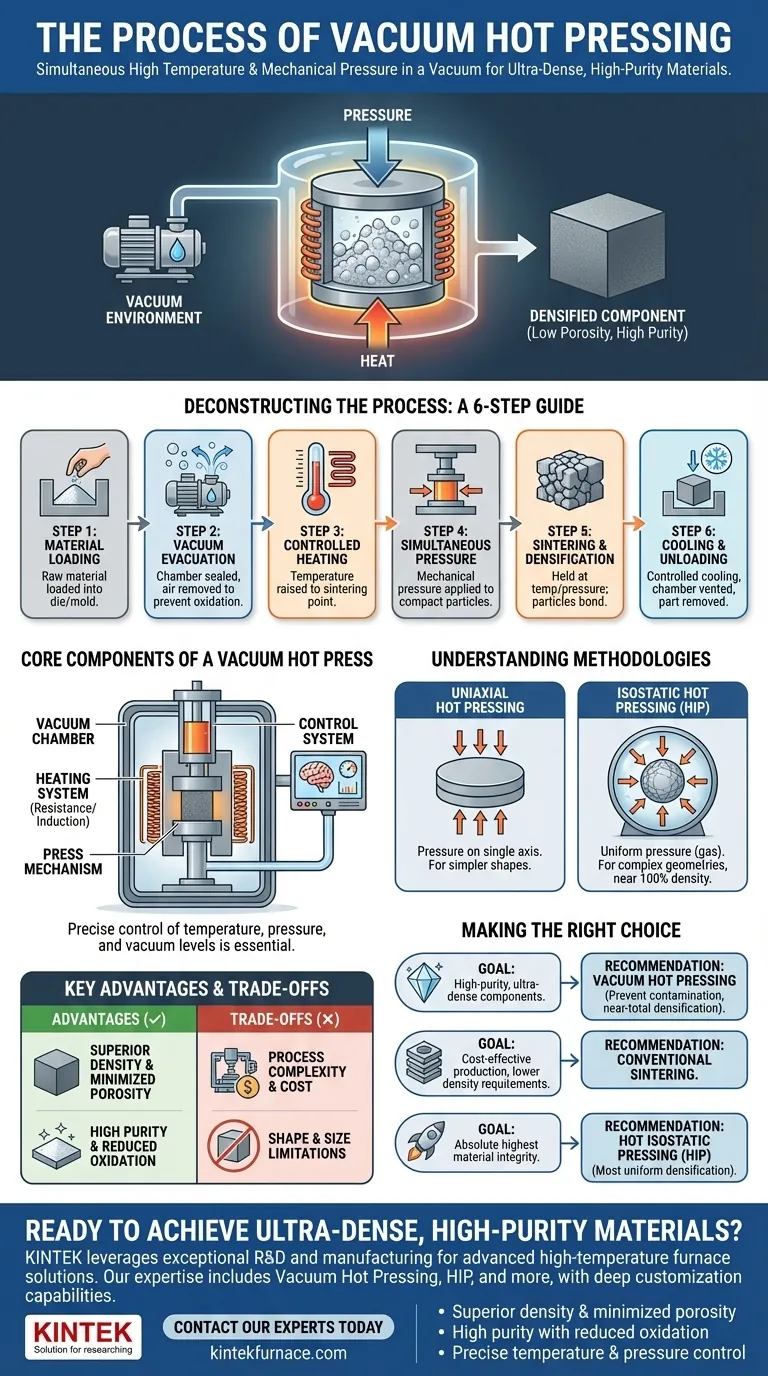

Den Prozess entschlüsseln: Eine Schritt-für-Schritt-Anleitung

Um zu verstehen, wie das Vakuum-Heißpressen seine Ergebnisse erzielt, ist es am besten, es in seine unterschiedlichen Betriebsphasen zu unterteilen.

Schritt 1: Materialbeschickung

Das Rohmaterial, typischerweise in Pulverform, wird in eine Form oder Matrize gefüllt. Diese Anordnung wird dann vorsichtig in die Vakuumkammer der Presse eingebracht.

Schritt 2: Vakuum-Evakuierung

Die Kammer wird versiegelt, und ein leistungsstarkes Vakuumsystem entfernt die Luft und andere atmosphärische Gase. Dieser entscheidende Schritt verhindert, dass das Material bei hohen Temperaturen mit Sauerstoff oder anderen Verunreinigungen reagiert.

Schritt 3: Kontrolliertes Erhitzen

Ein Heizsystem, oft mittels elektrischem Widerstand oder Induktion, erhöht die Temperatur des Materials knapp unter seinen Schmelzpunkt. Dies ist die Sintertemperatur, bei der die Partikel des Materials reaktiv genug werden, um sich miteinander zu verbinden.

Schritt 4: Gleichzeitiges Anlegen von Druck

Sobald das Material die Zieltemperatur erreicht hat, übt ein Pressmechanismus mechanischen Druck aus. Diese Kraft drückt die Partikel physisch zusammen, kollabiert die Hohlräume zwischen ihnen und beschleunigt den Bindungsprozess.

Schritt 5: Sintern und Verdichten

Das Material wird für eine festgelegte Dauer bei der spezifizierten Temperatur und dem Druck gehalten. Während dieser „Haltezeit“ diffundieren die Partikel und verschmelzen, wodurch eine feste, dichte Masse mit minimaler innerer Porosität entsteht.

Schritt 6: Kontrolliertes Abkühlen und Entnehmen

Nach Abschluss der Sinterphase wird der Druck abgelassen und das Teil in einer kontrollierten Weise im Vakuum oder in einer Inertgasatmosphäre abgekühlt. Sobald eine sichere Temperatur erreicht ist, wird die Kammer belüftet und das verdichtete Teil entnommen.

Die Kernkomponenten einer Vakuum-Heißpresse

Der Prozess wird durch vier kritische Systeme ermöglicht, die zusammenarbeiten. Das Verständnis dieser Komponenten zeigt, wie die präzise Steuerung erreicht wird.

Die Vakuumkammer

Dies ist das versiegelte Gehäuse, das den gesamten Prozess beherbergt. Es ist so konstruiert, dass es sowohl dem inneren Vakuum als auch dem äußeren atmosphärischen Druck standhält und so die saubere Umgebung schafft, die für die Verarbeitung hochreiner Materialien erforderlich ist.

Das Heizsystem

Dieses System liefert die thermische Energie für das Sintern. Widerstandsheizung ist üblich, aber Induktionserhitzung bietet eine schnellere und lokalere Temperaturkontrolle, was oft für fortschrittliche Materialien bevorzugt wird.

Der Pressmechanismus

Dieses hydraulische oder mechanische System übt die Druckkraft aus. Die Konstruktion dieses Mechanismus bestimmt, ob der Druck in einer einzigen Richtung oder gleichmäßig von allen Seiten ausgeübt wird.

Das Steuerungssystem

Dies ist das Gehirn des Betriebs. Es integriert und überwacht präzise die Temperatur-, Druck- und Vakuumniveaus während des gesamten Zyklus und stellt sicher, dass die Prozessparameter strikt eingehalten werden, um reproduzierbare, qualitativ hochwertige Ergebnisse zu erzielen.

Verständnis der Methodiken

Nicht alles Heißpressen ist gleich. Die Richtung, in die der Druck ausgeübt wird, definiert die beiden Hauptmethoden.

Uniaxiales Heißpressen

Dies ist die gängigste Methode, bei der der Druck entlang einer einzigen Achse ausgeübt wird, typischerweise von oben und unten. Sie eignet sich zur Herstellung einfacherer Formen wie Scheiben, Blöcke und Zylinder.

Isostatisches Heißpressen

Bei dieser Methode wird der Druck gleichmäßig aus allen Richtungen ausgeübt, normalerweise durch ein unter Druck stehendes Gas. Dies führt zu einer gleichmäßigeren Verdichtung und eignet sich besser für Teile mit komplexeren Geometrien. Isostatisches Warmpressen (HIP) ist eine fortschrittliche Form dieser Technik, die für ihre Fähigkeit geschätzt wird, Komponenten mit nahezu 100%iger Dichte herzustellen.

Wesentliche Vorteile und inhärente Kompromisse

Obwohl das Vakuum-Heißpressen leistungsstark ist, handelt es sich um eine spezialisierte Technik mit spezifischen Vorteilen und Einschränkungen.

Vorteil: Überlegene Dichte und minimierte Porosität

Die Kombination aus Hitze und Druck ist außergewöhnlich wirksam bei der Beseitigung innerer Hohlräume. Dies führt zu Materialien mit überlegener mechanischer Festigkeit, Härte und, im Falle von Keramiken, optischer Transparenz.

Vorteil: Hohe Reinheit und reduzierte Oxidation

Die VakUum-Umgebung ist der entscheidende Unterschied. Sie schützt reaktive Materialien wie hochschmelzende Metalle und bestimmte Keramiken davor, bei hohen Temperaturen zu oxidieren oder kontaminiert zu werden, was ihre Eigenschaften sonst beeinträchtigen würde.

Kompromiss: Prozesskomplexität und Kosten

Vakuum-Heißpressen sind hochentwickelte und teure Maschinen. Der Prozess erfordert eine präzise Steuerung und längere Zykluszeiten im Vergleich zu einfacheren Methoden wie dem konventionellen Sintern, was ihn zu einem kostspieligeren Betrieb macht.

Kompromiss: Einschränkungen bei Form und Größe

Die Notwendigkeit einer robusten Form, um das Material während des Pressens zu halten, begrenzt oft die Komplexität und Größe der Teile, die hergestellt werden können, insbesondere bei der gängigeren uniaxialen Methode.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob Vakuum-Heißpressen eingesetzt werden soll, hängt vollständig von Ihren Material- und Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, ultra-dichter Komponenten wie transparenter Keramik oder hochschmelzender Metalle liegt: Vakuum-Heißpressen ist die ideale Wahl aufgrund seiner Fähigkeit, Kontamination zu verhindern und eine nahezu vollständige Verdichtung zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Herstellung von Metallteilen ohne extreme Dichteanforderungen liegt: Einfachere Methoden wie das konventionelle Sintern der Pulvermetallurgie können geeigneter sein.

- Wenn Ihr Hauptaugenmerk auf der Erreichung der absolut höchsten Materialintegrität für missionskritische Anwendungen liegt: Isostatisches Warmpressen (HIP) bietet die gleichmäßigste Verdichtung und rechtfertigt seine höheren Kosten und seine Komplexität.

Indem Sie das einzigartige Zusammenspiel von Hitze, Druck und Vakuum verstehen, können Sie diesen Prozess nutzen, um Materialien zu entwickeln, die den anspruchsvollsten Spezifikationen entsprechen.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Hauptergebnis |

|---|---|---|

| Vakuum-Evakuierung | Luft aus der Kammer entfernen | Oxidation und Kontamination verhindern |

| Kontrolliertes Erhitzen | Auf Sintertemperatur erhitzen | Partikelbindung aktivieren |

| Druckanwendung | Mechanische Kraft anwenden | Porosität beseitigen und Material verdichten |

| Sintern & Abkühlen | Parameter beibehalten, dann abkühlen | Festes, dichtes Endbauteil formen |

Sind Sie bereit, ultra-dichte, hochreine Materialien für Ihre anspruchsvollsten Anwendungen zu erzielen?

Bei KINTEK nutzen wir unsere außergewöhnlichen F&E- und internen Fertigungskapazitäten, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Expertise in der Vakuum-Heißpresstechnologie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Tiefenanpassungsfähigkeiten ergänzt.

Egal, ob Sie mit hochschmelzenden Metallen, fortschrittlicher Keramik oder anderen Spezialmaterialien arbeiten, unsere Lösungen liefern:

- Überlegene Dichte und minimierte Porosität

- Hohe Reinheit bei reduzierter Oxidation

- Präzise Temperatur- und Druckkontrolle

Lassen Sie uns Ihnen helfen, Materialien zu entwickeln, die Ihren anspruchsvollsten Spezifikationen entsprechen. Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Rolle spielt eine Hochleistungs-Labor-Heißpresse beim Aushärten? Entfesseln Sie überlegene Verbundfestigkeit

- Warum sind Präzisionsformen und Laborpressen für Niob-dotierte TiO2-Keramiken entscheidend? Erreichen Sie 94 % der theoretischen Dichte

- Was sind die Vorteile der Verwendung einer Labor-Heißpresse für F-MWCNT-Filme? Steigerung des Leistungsfaktors um 400%

- Welche Überlegungen leiten die Auswahl von Heizelementen und Druckbeaufschlagungsmethoden für eine Vakuum-Heißpresse?

- Welche Rolle spielt eine Hochdruckpresse bei der Herstellung von Zinkprobenpellets? Optimierung der karbothermischen Reduktion