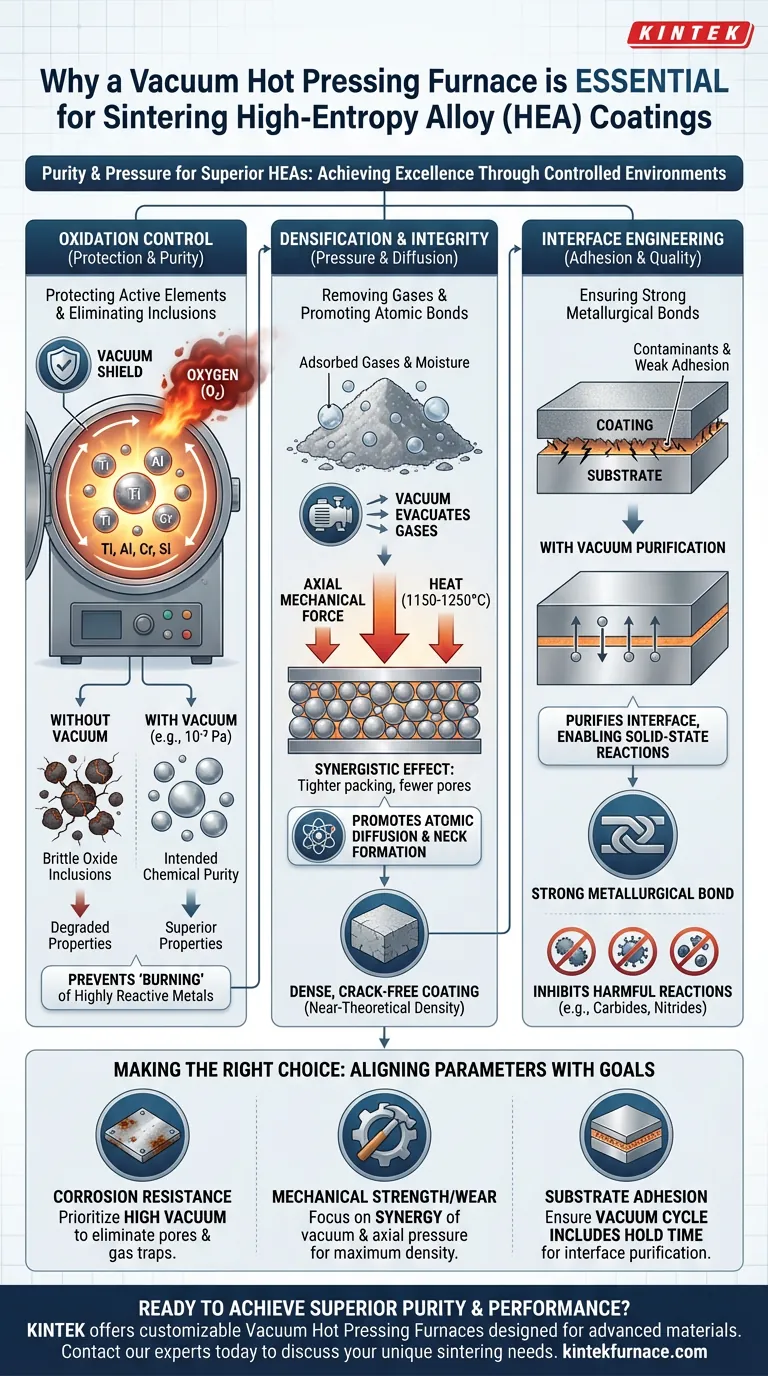

Eine Heißpresskammer mit Vakuumsystem ist für das Sintern von Hochentropie-Legierungsbeschichtungen (HEA) unerlässlich, da sie eine makellose Umgebung schafft, die chemische Degradation verhindert und gleichzeitig mechanischen Druck ausübt. Durch die deutliche Senkung des Sauerstoffpartialdrucks eliminiert das System das Risiko von Oxidation und entfernt eingeschlossene Gase, wodurch chemisch aktive Elemente metallurgisch binden können, anstatt mit atmosphärischen Verunreinigungen zu reagieren.

Kernbotschaft Die überlegenen mechanischen Eigenschaften von Hochentropie-Legierungen erfordern mehr als nur Hitze; sie erfordern absolute chemische Reinheit. Die Vakuum-Heißpresskammer fungiert als duale Kraftkammer, die thermische und mechanische Energie anwendet, um die atomare Diffusion zu fördern, während sie gleichzeitig Verunreinigungen entfernt, um ein dichtes, rissfreies und korrosionsbeständiges Material zu gewährleisten.

Die entscheidende Rolle der Oxidationskontrolle

Schutz hochaktiver Elemente

Hochentropie-Legierungen enthalten oft chemisch aktive Elemente wie Titan (Ti), Aluminium (Al), Chrom (Cr) und Silizium (Si). Diese Metalle reagieren stark mit Sauerstoff, insbesondere bei den erhöhten Temperaturen, die für das Sintern erforderlich sind (oft zwischen 1150 °C und 1250 °C).

Ohne Vakuum würden diese Elemente schnell oxidieren. Ein Vakuumsystem isoliert das Material effektiv von der Luft und verhindert das "Verbrennen" oder die Oxidation dieser Pulver während des Erwärmungsprozesses.

Eliminierung von Oxid-Einschlüssen

Das Vorhandensein von Sauerstoff erzeugt spröde Oxid-Einschlüsse in der Legierungsmatrix. Diese Einschlüsse wirken als Spannungskonzentrationspunkte, die die mechanischen Eigenschaften der Beschichtung stark beeinträchtigen können.

Durch Aufrechterhaltung eines Hochvakuumzustands (z. B. 10⁻³ Pa oder besser) verhindert die Kammer die Bildung dieser Oxide. Dies stellt sicher, dass die endgültige Beschichtung die beabsichtigte chemische Reinheit beibehält und die Versprödung vermeidet, die oft durch übermäßigen Sauerstoffgehalt verursacht wird.

Verdichtung und strukturelle Integrität

Entfernung adsorbierter Gase

Metallpulver adsorbieren naturgemäß Gase und Feuchtigkeit auf ihren Oberflächen und in den Zwischenräumen zwischen den Partikeln. Wenn diese Gase während des Sinterns nicht entfernt werden, werden sie eingeschlossen, was zu einer porösen, dichten Beschichtung führt.

Die Vakuumumgebung evakuiert aktiv Gase aus Pulverzwischenräumen und Oberflächen. Dies ermöglicht eine dichtere Packung der Pulverpartikel, was eine Voraussetzung für die Erreichung einer nahezu theoretischen Dichte im gesinterten Endprodukt ist.

Förderung der atomaren Diffusion

Das Sintern beruht auf der Diffusion von Atomen über Partikelgrenzen hinweg, um "Hälse" zu bilden. Die Vakuum-Heißpresskammer nutzt einen synergetischen Effekt aus Wärme und axialer Kraft.

Das Vakuum reinigt die Partikeloberflächen und entfernt Barrieren für die Diffusion. Gleichzeitig treibt der mechanische Druck die Partikel zusammen. Diese Kombination fördert eine schnelle Verdichtung, was zu einer Beschichtung führt, die frei von Rissen und Poren ist.

Grenzflächentechnik und Bindung

Gewährleistung metallurgischer Bindung

Damit eine Beschichtung wirksam ist, muss sie perfekt am Substrat haften. Verunreinigungen an der Grenzfläche können zu Delamination oder schwacher Haftung führen.

Die Vakuumumgebung reinigt die Materialgrenzfläche und gewährleistet effektive Festkörperreaktionen zwischen den Elementen. Dies erleichtert die Bildung einer starken metallurgischen Bindung zwischen der Beschichtung und dem Substrat und verbessert die Grenzflächenqualität erheblich.

Hemmung schädlicher Reaktionen

In bestimmten Legierungssystemen kann die Anwesenheit von Luft zu Nitridbildung oder zur Bildung unerwünschter Carbide (wie Aluminiumcarbid in bestimmten Matrizen) führen. Diese Grenzflächenreaktionsprodukte können die Leistung des Materials beeinträchtigen.

Eine kontrollierte Vakuumatmosphäre hemmt die übermäßige Bildung dieser schädlichen Phasen. Diese Kontrolle ist entscheidend für die Verbesserung sowohl der Materialdichte als auch der Qualität der Grenzflächenbindung.

Verständnis der Kompromisse

Das Risiko eines unzureichenden Vakuums

Obwohl Vakuumsysteme leistungsstark sind, erfordern sie eine präzise Steuerung. Wenn das Vakuumniveau unzureichend ist (z. B. nicht 10⁻³ Pa für hochempfindliche Legierungen wie Ti-Al-Nb erreicht), gehen die schützenden Vorteile verloren.

Es kann immer noch zu teilweiser Oxidation kommen, was zu Materialversprödung führt. Selbst eine geringe Menge Rest-Sauerstoff kann die Duktilität und Ermüdungsfestigkeit der Legierung beeinträchtigen und das Hochentropie-Design nutzlos machen.

Betriebliche Komplexität

Vakuum-Heißpressen ist von Natur aus komplexer als atmosphärisches Sintern. Es erfordert nicht nur die Steuerung von Temperatur und Druck, sondern auch die Aufrechterhaltung einer rigorosen Abdichtung und spezifischer Druckschwellenwerte (wie 0,133 Pa für Cr-Si-Systeme).

Dies fügt dem Herstellungsprozess Variablen hinzu. Ein Versagen der Vakuumdichtung oder des Pumpsystems während des Heizzyklus kann zum Totalverlust der Charge führen, da die Pulveroberfläche schnell oxidiert.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer Hochentropie-Legierungsbeschichtungen zu maximieren, stimmen Sie Ihre Sinterparameter auf Ihre spezifischen Leistungsziele ab:

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit liegt: Priorisieren Sie hohe Vakuumwerte, um Poren und adsorbierte Gase zu eliminieren, da diese Defekte als Ausgangspunkte für Korrosion dienen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit/Verschleiß liegt: Konzentrieren Sie sich auf die Synergie von Vakuum und axialem Druck, um maximale Dichte und die Eliminierung spröder Oxid-Einschlüsse zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Substratbindung liegt: Stellen Sie sicher, dass der Vakuumzyklus eine Haltezeit beinhaltet, die eine gründliche Reinigung der Grenzfläche ermöglicht, um eine metallurgische Bindung zu gewährleisten.

Die Vakuum-Heißpresskammer ist nicht nur ein Heizgerät; sie ist ein Reinigungswerkzeug, das die atomare Ingenieurtechnik ermöglicht, die für Hochleistungslegierungsbeschichtungen erforderlich ist.

Zusammenfassungstabelle:

| Wichtiger Vorteil | Rolle des Vakuum-Heißpressens |

|---|---|

| Oxidationskontrolle | Verhindert die Reaktion aktiver Elemente (Ti, Al, Cr) mit Sauerstoff und eliminiert spröde Oxid-Einschlüsse. |

| Verdichtung | Evakuiert eingeschlossene Gase aus dem Pulver und fördert die atomare Diffusion und nahezu theoretische Dichte unter Druck. |

| Grenzflächenbindung | Reinigt die Beschichtungs-Substrat-Grenzfläche und ermöglicht starke metallurgische Bindungen und verhindert Delamination. |

| Leistungsziel | Empfohlener Fokus |

| Korrosionsbeständigkeit | Priorisieren Sie hohe Vakuumwerte, um Poren und Gasfallen zu eliminieren. |

| Mechanische Festigkeit/Verschleiß | Konzentrieren Sie sich auf die Synergie von Vakuum und axialem Druck für maximale Dichte. |

| Substratbindung | Stellen Sie sicher, dass der Vakuumzyklus eine Haltezeit für die Reinigung der Grenzfläche beinhaltet. |

Bereit, die überlegene Reinheit und Leistung Ihrer Hochentropie-Legierungsbeschichtungen zu erzielen?

Unterstützt durch fachkundige F&E und Fertigung bietet KINTEK kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Ofensysteme, einschließlich spezialisierter Vakuum-Heißpressöfen, die für die präzisen Anforderungen fortschrittlicher Materialien wie HEAs entwickelt wurden. Unsere Lösungen gewährleisten die kritische Kontrolle über Oxidation, Verdichtung und Bindung, die Ihre Forschung und Produktion erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir ein Ofensystem an Ihre einzigartigen Sinteranforderungen und Leistungsziele anpassen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie trägt ein Vakuum-Heißpresssinterofen zur Herstellung von ZnS-Infrarotkeramiken bei? Optimierung der optischen Qualität

- Wie trägt das Vakuumformen zur Kosteneffizienz in der Metallverarbeitung bei? Reduzierung von Abfall und Arbeitskosten

- Wie funktioniert eine Vakuumpresse? Atmosphärendruck für perfektes Spannen nutzen

- Was ist aktiviertes Heißsintern und welche Vorteile bietet es? Erzielen Sie effizient eine überragende Materialverdichtung

- Was ist die Kernfunktion eines Vakuum-Heizpressenofens bei der Herstellung von Graphit/Kupfer-Verbundwerkstoffen mit hoher Dichte? Die Forced-Wetting-Lösung für überlegene Verbundwerkstoffe

- Welche kritischen Umgebungsbedingungen bietet eine Vakuum-Heißpresse? Optimierung von Kupfer-MoS2-Mo-Verbundwerkstoffen

- Welche Funktionen erfüllen hochreine Graphitformen beim Heißpressen von SiC? Erhöhung der Sinterpräzision

- Welche Vorteile bietet ein SPS-Ofen für die Herstellung von ZnS-Keramik? Erzielen Sie überlegene Härte und optische Klarheit