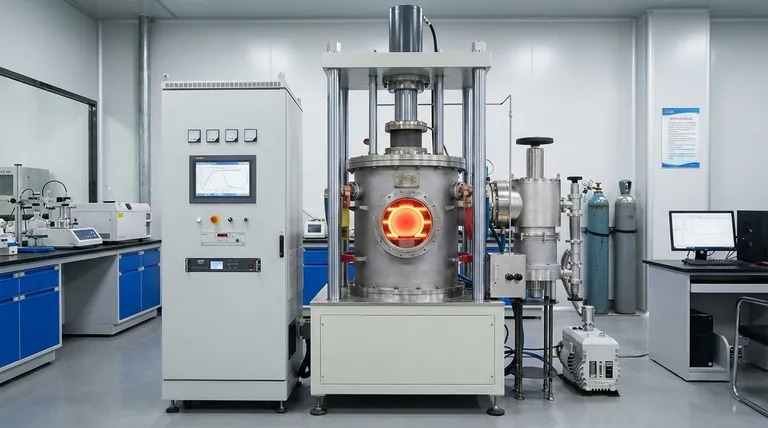

Ein Vakuum-Heißpresssinterofen fungiert als primäre Verdichtungsmaschine für die Herstellung von Zinksulfid (ZnS)-Infrarotkeramiken. Durch gleichzeitige Hitze (900–1000 °C) und hohen uniaxialen mechanischen Druck (größer als 100 MPa) im Vakuum zwingt der Ofen das Rohpulver zur Kompaktierung zu einem festen, optisch klaren Material.

Kernbotschaft Die Vakuum-Heißpresse ist nicht nur ein Heizwerkzeug; sie ist ein Phasenumwandlungsgerät. Sie nutzt mechanischen Druck, um die Verdichtung voranzutreiben und eine kritische Kristallstrukturänderung (Wurtzit zu Sphalerit) bei Temperaturen zu induzieren, die niedrig genug sind, um Kornwachstum zu verhindern, wodurch sichergestellt wird, dass die fertige Keramik eine hohe mechanische Festigkeit mit überlegener Infrarotdurchlässigkeit kombiniert.

Verdichtung durch Druck vorantreiben

Überwindung des Materialwiderstands

ZnS-Pulver widerstehen der Konsolidierung von Natur aus. Der Ofen überwindet dies durch Anwendung erheblichen uniaxialen Drucks, der plastische Verformung und Diffusionskriechen fördert. Diese mechanische Kraft ordnet Partikel physisch neu an und schließt Lücken, die Wärme allein nicht beseitigen kann.

Senkung der thermischen Anforderungen

Traditionelles Sintern erfordert extreme Hitze, um Dichte zu erreichen, was oft zu übergroßen Körnern und schlechter mechanischer Festigkeit führt. Der zusätzliche Druck ermöglicht es ZnS, bei viel niedrigeren Temperaturen (typischerweise 900–1000 °C) nahezu theoretische Dichte (z. B. 99,8 %) zu erreichen.

Feine Mikrostruktur erhalten

Durch den Betrieb bei diesen niedrigeren Temperaturen wird übermäßiges Kornwachstum gehemmt. Dies führt zu einer feinkörnigen Mikrostruktur, die für die Maximierung der mechanischen Eigenschaften und der Haltbarkeit der fertigen Keramikkkomponente unerlässlich ist.

Die kritische Phasenumwandlung

Induzierung von Kristallstrukturänderungen

Damit ZnS als Infrarotfenster effektiv funktioniert, muss es eine bestimmte Kristallstruktur aufweisen. Die Hochdruckumgebung (oft >100 MPa) induziert eine Phasenumwandlung von der Wurtzit-Phase zur Sphalerit-Phase.

Beseitigung optischer Defekte

Diese Umwandlung ist nicht nur strukturell, sondern auch optisch. Die Umstellung auf Sphalerit ist unerlässlich, um Restporen und Streuzentren zu beseitigen. Dies verbessert direkt die Infrarot-Optische Transmission des Materials und macht es für Hochleistungs-Wärmebild- und Sensoranwendungen geeignet.

Die Rolle der Vakuumumgebung

Evakuierung eingeschlossener Gase

Die Vakuumatmosphäre spielt eine entscheidende Rolle für die Reinheit. Sie evakuiert Luft, die zwischen den Pulverpartikeln eingeschlossen ist, und entfernt flüchtige Gase, die während des Heizprozesses entstehen.

Verhinderung von Oxidation

ZnS und potenzielle Sinteradditive sind bei hohen Temperaturen sauerstoffempfindlich. Die Vakuumumgebung verhindert Oxidation, die sonst undurchsichtige Oxidschichten (Verunreinigungen) an den Korngrenzen bilden und die optische Leistung beeinträchtigen würde.

Reduzierung von geschlossener Porosität

Durch die Entfernung adsorbierter Gase, bevor sich das Material versiegelt, minimiert das Vakuum die Bildung von geschlossenen Poren im Inneren der Keramik. Diese Reduzierung der Porosität ist der letzte Schlüssel zum Erreichen eines vollständig dichten, transparenten Sinterkörpers.

Verständnis der Kompromisse

Geometrische Einschränkungen

Da der Druck uniaxial (von oben und unten) aufgebracht wird, ist das Heißpressen im Allgemeinen auf einfache Formen wie flache Platten, Scheiben oder Zylinder beschränkt. Komplexe 3D-Geometrien erfordern oft eine Nachbearbeitung, was zusätzliche Kosten verursacht.

Produktionsskalierbarkeit

Vakuum-Heißpressen ist von Natur aus ein Batch-Prozess. Obwohl es im Vergleich zum drucklosen Sintern Materialien von überlegener Qualität liefert, hat es im Allgemeinen einen geringeren Durchsatz und höhere Betriebskosten pro Einheit.

Die richtige Wahl für Ihr Ziel treffen

Um das Potenzial von ZnS-Keramiken zu maximieren, stimmen Sie Ihre Verarbeitungsparameter auf Ihre spezifischen Anwendungsanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf optischer Klarheit liegt: Priorisieren Sie Druckparameter, die eine vollständige Phasenumwandlung zu Sphalerit gewährleisten, da dies der dominierende Faktor für die Infrarotdurchlässigkeit ist.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Konzentrieren Sie sich darauf, den unteren Bereich der Temperaturspanne (nahe 900 °C) beizubehalten, um das Kornwachstum zu minimieren, während Sie sich für die Verdichtung auf höheren Druck verlassen.

Der Vakuum-Heißpresssinterofen verwandelt ZnS von einem losen Pulver in eine hochentwickelte optische Komponente, indem er thermische Überschüsse durch mechanische Kraft ersetzt.

Zusammenfassungstabelle:

| Parameter | Einfluss auf ZnS-Keramiken | Hauptvorteil |

|---|---|---|

| Temperatur | 900–1000 °C Bereich | Hemmt Kornwachstum und erhält die mechanische Festigkeit. |

| Druck | >100 MPa uniaxial | Treibt Verdichtung und Wurtzit-zu-Sphalerit-Phasenumwandlung an. |

| Vakuum | Gasabsaugung | Verhindert Oxidation und eliminiert interne Streuporen. |

| Ergebnis | 99,8 % theoretische Dichte | Überlegene IR-Durchlässigkeit für Wärmebildkomponenten. |

Verbessern Sie Ihre fortschrittliche Keramikproduktion mit KINTEK

Präzision beim Vakuum-Heißpressen ist der Unterschied zwischen einem undurchsichtigen Material und einer Hochleistungs-Optikkomponente. KINTEK bietet branchenführende thermische Lösungen, darunter kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, unterstützt durch F&E und Fertigungsexpertise.

Ob Sie ZnS-Infrarotkeramiken verfeinern oder spezialisierte Legierungen entwickeln, unsere Hochtemperaturöfen sind darauf ausgelegt, Ihre einzigartigen Materialanforderungen zu erfüllen.

Bereit, nahezu theoretische Dichte und überlegene optische Klarheit zu erreichen?

Kontaktieren Sie KINTEK noch heute für eine Expertenberatung

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Wie wirkt sich die Verwendung eines Vakuums beim Warmpressen auf die Materialverarbeitung aus? Erzielung dichterer, reinerer und festerer Materialien

- Welche Rolle spielt mechanischer Druck beim Heißpressdiffusionsschweißen? Meisterung der mikrolaminierten Verbundstoffbindung

- Was sind die Hauptvorteile von Vakuum-Heißpressofen? Erreichen Sie überlegene Dichte und Reinheit der Materialien

- Welche Funktionen erfüllen Graphitformen beim Vakuum-Heißpressen von Kupfer-Kohlenstoffnanoröhren-Kompositen?

- Warum ist eine Heißpresskammer mit Vakuumsystem für das Sintern von Hochentropie-Legierungsbeschichtungen notwendig? Gewährleistung von Reinheit, Dichte und überlegener Leistung

- Was sind die technischen Vorteile von Vakuum-SPS-Systemen für große transparente Keramiken? Erreichen Sie maximale optische Klarheit

- Wie unterscheidet sich die Porosität von Materialien zwischen Heißpressen und Kaltpressen und Sintern? Methoden zum Erreichen optimaler Dichte vergleichen

- Was sind die Vorteile von Graphitformen beim Vakuum-Heißpressen? Erhöhen Sie die Lebensdauer und Präzision von Diamantprodukten