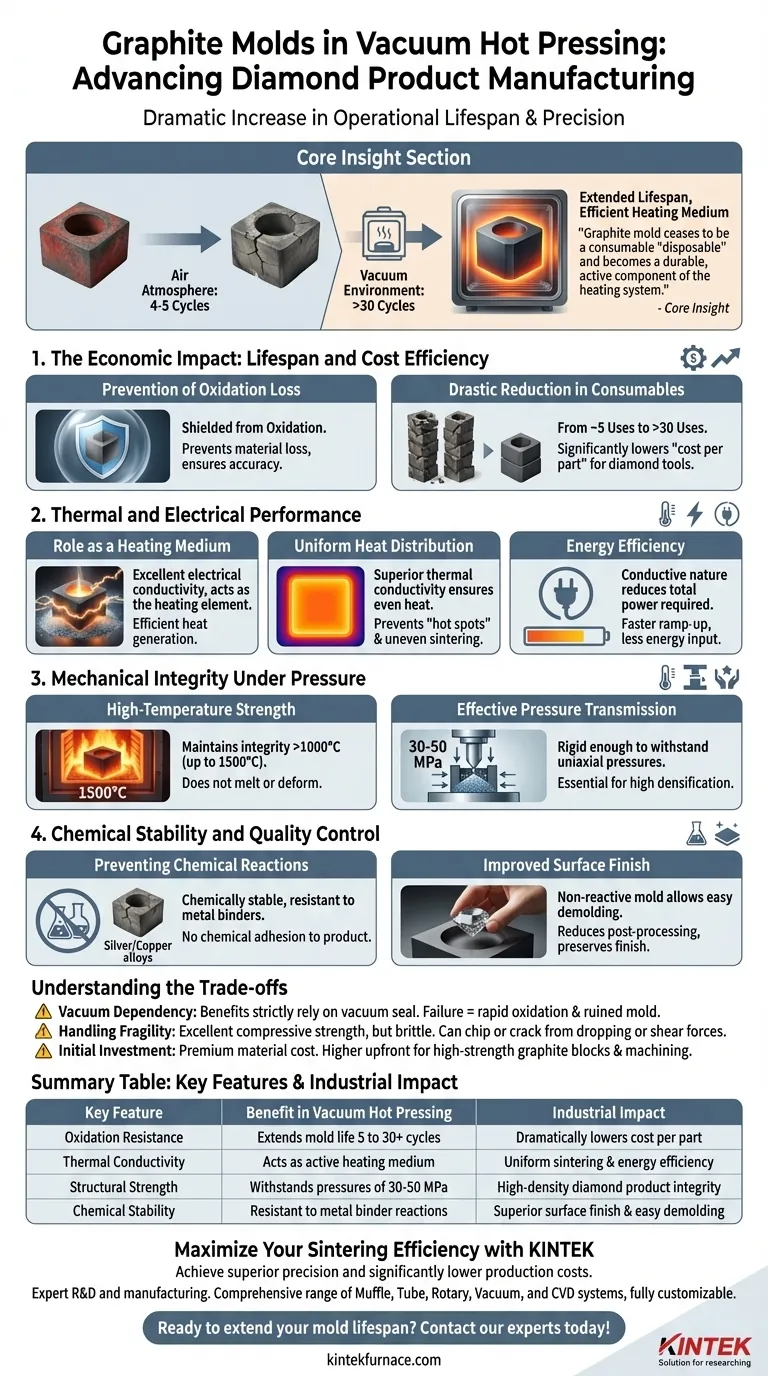

Der bedeutendste Vorteil der Verwendung von Graphitformen beim Vakuum-Heißpressen ist eine dramatische Erhöhung der betrieblichen Lebensdauer. Durch die Entfernung von Sauerstoff aus der Umgebung widersteht Graphit der Oxidation bei hohen Temperaturen und verlängert die Nutzungsdauer der Form von typischen 4–5 Zyklen an Luft auf über 30 Zyklen im Vakuum. Diese Langlebigkeit, kombiniert mit der Fähigkeit von Graphit, als effizientes Heizmedium zu fungieren, verändert die Wirtschaftlichkeit und Präzision der Herstellung von Diamantprodukten grundlegend.

Kernbotschaft: Beim Vakuum-Heißpressen hört die Graphitform auf, ein verbrauchbares "Einwegteil" zu sein, und wird zu einer langlebigen, aktiven Komponente des Heizsystems. Dieser Wandel senkt die Materialkosten und ermöglicht gleichzeitig die extremen Drücke und Temperaturen, die für die hochdichte Diamantsinterung erforderlich sind.

Die wirtschaftlichen Auswirkungen: Lebensdauer und Kosteneffizienz

Der Hauptgrund für die Verwendung von Graphit in einer Vakuumumgebung ist der Schutz vor Oxidation.

Verhinderung von Oxidationsverlusten

In einer Luftatmosphäre zersetzt sich Graphit bei Sintertemperaturen schnell. Die Vakuumumgebung schützt die Form effektiv und verhindert den Materialverlust, der normalerweise nach wenigen Anwendungen die Maßgenauigkeit beeinträchtigt.

Drastische Reduzierung des Verbrauchsmaterials

Daten zeigen, dass sich die Lebensdauer der Form von etwa 5 auf über 30 Anwendungen verlängert, wenn auf Vakuum umgestellt wird. Dies reduziert die Häufigkeit des Formenwechsels und senkt die "Kosten pro Teil" bei der Herstellung von Diamantwerkzeugen erheblich.

Thermische und elektrische Leistung

Graphit ist nicht nur ein Behälter; es ist ein kritischer, aktiver Teilnehmer am thermischen Prozess.

Rolle als Heizmedium

Aufgrund seiner hervorragenden elektrischen Leitfähigkeit dient die Graphitform oft selbst als Heizelement (insbesondere beim Induktionserhitzen oder bei der Gleichstromsintern). Sie erzeugt effizient Wärme und leitet sie direkt an die Diamantpulvermatrix weiter.

Gleichmäßige Wärmeverteilung

Graphit besitzt eine überlegene Wärmeleitfähigkeit. Dies gewährleistet, dass die Wärme gleichmäßig in der gesamten Form verteilt wird, wodurch "Hot Spots" vermieden werden, die zu ungleichmäßigem Sintern oder inneren Spannungen im Diamantprodukt führen könnten.

Energieeffizienz

Aufgrund seiner leitfähigen Natur reduziert Graphit die Gesamtleistung, die zum Erreichen von Sintertemperaturen erforderlich ist. Das Material ermöglicht es dem Ofen, die Wärme schnell aufzuheizen und mit geringerem Energieaufwand aufrechtzuerhalten im Vergleich zu weniger leitfähigen Formmaterialien.

Mechanische Integrität unter Druck

Die Sinterung von Diamantprodukten erfordert immense Drücke, um die notwendige Dichte zu erreichen. Graphitformen bieten das strukturelle Rückgrat für diesen Prozess.

Hochtemperaturfestigkeit

Im Gegensatz zu vielen Metallen, die sich unter Hitze erweichen, behält hochfester Graphit seine mechanische Integrität bei Temperaturen von über 1000 °C (und bis zu 1500 °C) bei. Er schmilzt oder verformt sich nicht, wodurch sichergestellt wird, dass das Endprodukt den Konstruktionsspezifikationen der Form entspricht.

Effektive Kraftübertragung

Graphitformen sind steif genug, um uniaxialen Drücken von 30 bis 50 MPa standzuhalten. Sie übertragen diese hydraulische Kraft effektiv auf das Diamantpulver, was für die Partikelumlagerung und hohe Verdichtung unerlässlich ist.

Chemische Stabilität und Qualitätskontrolle

Die Qualität eines Diamantwerkzeugs hängt stark von der Reinheit des Sinterprozesses ab. Graphit zeichnet sich durch die Aufrechterhaltung einer sauberen Umgebung aus.

Verhinderung chemischer Reaktionen

Graphit ist chemisch stabil und reagiert nicht mit vielen Metallbindern (wie Silber- oder Kupferlegierungen), die in Diamantverbundwerkstoffen verwendet werden. Dies verhindert, dass die Form chemisch am Produkt haftet.

Verbesserte Oberflächengüte

Da die Form nicht mit dem Teil reagiert, ist das Entformen deutlich reibungsloser. Oftmals wird mit einer Graphitpapierauskleidung verwendet, die es ermöglicht, das gesinterte Produkt leicht zu entnehmen, wodurch die Nachbearbeitung reduziert und die Oberflächengüte erhalten bleibt.

Abwägungen verstehen

Obwohl Graphit der Industriestandard für diese Anwendung ist, gibt es spezifische Einschränkungen, die Sie beachten müssen, um den Erfolg sicherzustellen.

Abhängigkeit vom Vakuum

Die oben genannten Vorteile sind streng von der Vakuumumgebung abhängig. Wenn die Vakuumdichtung versagt oder die Atmosphäre beeinträchtigt wird, oxidiert der Graphit bei hohen Temperaturen schnell und zerstört die Form.

Handhabungsempfindlichkeit

Obwohl Graphit eine ausgezeichnete Druckfestigkeit aufweist (es hält Quetschungen gut aus), ist es spröde. Es kann splittern oder reißen, wenn es herunterfällt oder beim Be- und Entladen Scherbeanspruchungen ausgesetzt ist.

Anfangsinvestition

Hochfester Graphit mit hoher Dichte ist ein Premium-Material. Obwohl die Kosten über seine lange Lebensdauer amortisiert werden, sind die anfänglichen Kosten für rohe Graphitblöcke und die Bearbeitung höher als bei Alternativen geringerer Qualität.

Die richtige Wahl für Ihr Ziel treffen

Um den Wert von Graphitformen in Ihrem spezifischen Diamantsinterprozess zu maximieren, konzentrieren Sie sich auf diese umsetzbaren Erkenntnisse:

- Wenn Ihr Hauptaugenmerk auf Kostensenkung liegt: Implementieren Sie strenge Protokolle zur Vakuumwartung, um sicherzustellen, dass Sie die volle Lebensdauer von über 30 Zyklen der Formen erreichen und so die Materialkosten effektiv amortisieren.

- Wenn Ihr Hauptaugenmerk auf Produktverdichtung liegt: Stellen Sie sicher, dass Sie eine "hochfeste" Graphitsorte verwenden, die Drücken von über 30 MPa standhält, um eine maximale Partikelverdichtung ohne Formverformung zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit liegt: Nutzen Sie die elektrische Leitfähigkeit von Graphit durch die Verwendung von Induktionsheizmethoden, die die Form (und das Produkt) schneller erwärmen als Strahlungsheizelemente.

Die erfolgreiche Anwendung von Graphitformen liegt darin, sie nicht nur als Behälter, sondern als präzise thermische Werkzeuge zu behandeln, die eine kontrollierte Vakuumumgebung benötigen, um zu funktionieren.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil beim Vakuum-Heißpressen | Industrielle Auswirkung |

|---|---|---|

| Oxidationsbeständigkeit | Verlängert die Lebensdauer der Form von 5 auf über 30 Zyklen | Senkt die Kosten pro Teil drastisch |

| Wärmeleitfähigkeit | Fungiert als aktives Heizmedium | Gleichmäßiges Sintern und Energieeffizienz |

| Strukturelle Festigkeit | Hält Drücken von 30-50 MPa stand | Integrität hochdichter Diamantprodukte |

| Chemische Stabilität | Beständig gegen Reaktionen mit Metallbindern | Überlegene Oberflächengüte und einfaches Entformen |

Maximieren Sie Ihre Sintereffizienz mit KINTEK

Erzielen Sie überragende Präzision und senken Sie die Produktionskosten bei der Herstellung Ihrer Diamantwerkzeuge erheblich. Mit fundierter F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie andere spezialisierte Hochtemperaturöfen für Labore – alle vollständig an Ihre einzigartigen thermischen und Druckanforderungen anpassbar.

Bereit, die Lebensdauer Ihrer Formen zu verlängern und die Produktqualität zu verbessern? Kontaktieren Sie noch heute unsere Experten für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

Andere fragen auch

- Warum ist die Sekundärbearbeitung mit einer hydraulischen Presse und einem Sinterofen für Aluminiummatrixverbundwerkstoffe notwendig?

- Wie beeinflusst die Hochvakuumumgebung, die ein Vakuum-Warmpress-Ofen bietet, die Eigenschaften von Cu/rGO-Kompositen? Erzielen Sie überlegene Verbundleistung

- Wie schützt die Ofenabkühlungsmethode CoCrFeNi(Cu)-Beschichtungen nach dem Vakuum-Warmpresssintern? Verhindert Rissbildung & Oxidation für überlegene Leistung

- Warum gilt Vakuum-Heißpress-Ausrüstung als Eckpfeiler der modernen Fertigung? Erzielen Sie überragende Materialdichte und Reinheit

- Wie beeinflusst die programmierbare Druckfunktion eines Vakuum-Heißpress-Ofens die Qualität von IZO-Targets?

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Ofens? Überlegene Leistung von 2024Al/Gr/SiC-Verbundwerkstoffen

- Was ist die Funktion einer starren Form beim Vakuum-Heißpressen? Meisterung struktureller Präzision bei geschichteten Verbundwerkstoffen

- Welche Faktoren sollten bei der Wahl zwischen Warmpressen und Kaltverpressen und Sintern berücksichtigt werden? Optimieren Sie Ihre Materialherstellung