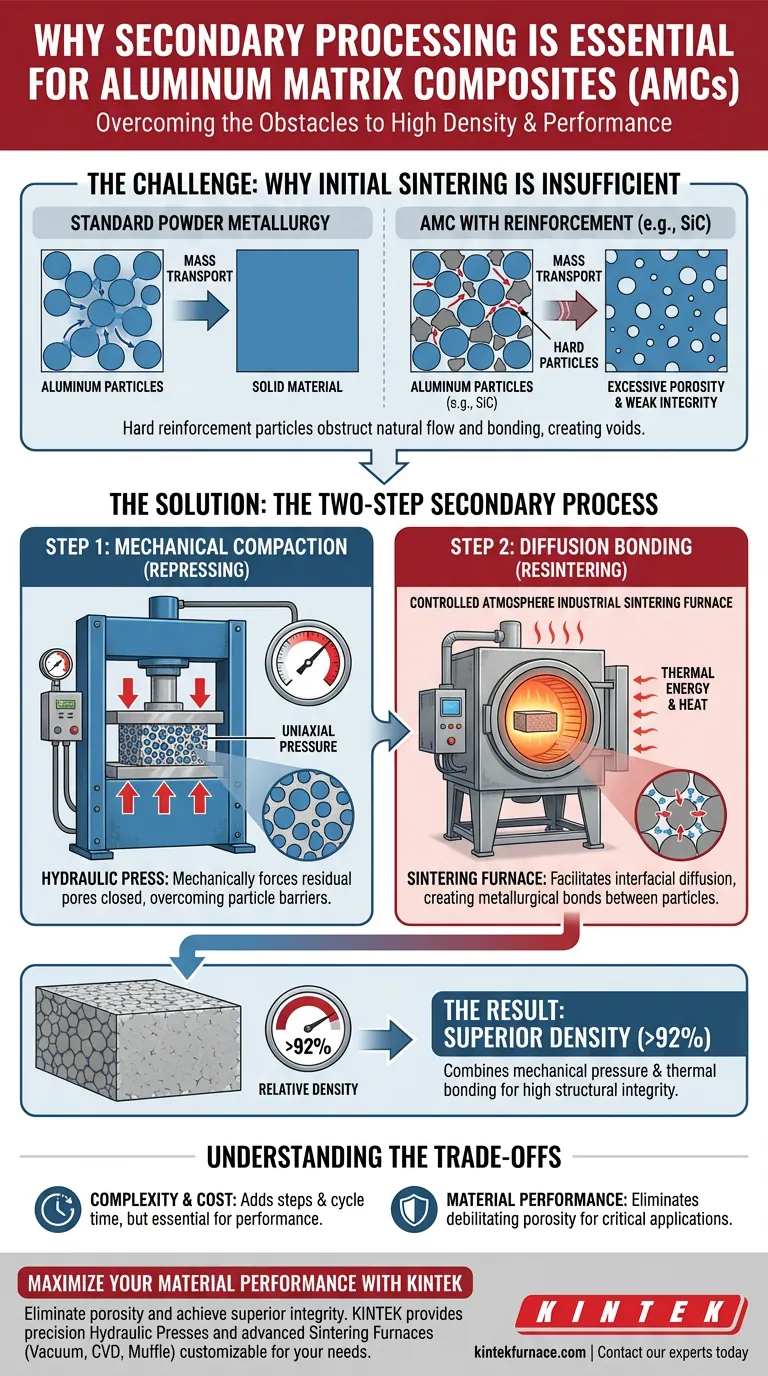

Die Sekundärbearbeitung ist für Aluminiummatrixverbundwerkstoffe (AMCs) notwendig, da die Zugabe von harten Verstärkungspartikeln wie Siliziumkarbid den natürlichen Fluss und die Bindung der Aluminiummatrix physikalisch behindert.

Anfangs gesinterte Materialien weisen oft eine übermäßige Porosität auf, da diese harten Partikel den Massentransport behindern. Um dies zu korrigieren, ist eine "Nachpress- und Nachsinterstrategie" erforderlich: Die hydraulische Presse schließt verbleibende Poren mechanisch, während der Sinterofen die Grenzflächendiffusion ermöglicht, die notwendig ist, um eine relative Dichte von über 92 % zu erreichen.

Die Kernmechanismen der Verdichtung Harte Verstärkungspartikel wirken als physikalische Barrieren in der weichen Metallmatrix und verhindern, dass das Standardsintern eine vollständige Festigkeit erreicht. Die Sekundärbearbeitung entkoppelt die Lösung: Sie nutzt mechanische Kraft zum Zerquetschen von Hohlräumen und thermische Energie zur Bindung des Materials auf molekularer Ebene.

Die Herausforderung: Warum das anfängliche Sintern nicht ausreicht

Die Behinderung des Massentransports

In der Standard-Pulvermetallurgie verschmelzen Metallpartikel durch einen Prozess namens Massentransport. Wenn Sie jedoch harte Partikel wie Siliziumkarbid (SiC) zu Aluminium hinzufügen, behindern diese Partikel physikalisch den Prozess.

Das Problem der Restporosität

Da die harten Partikel die Struktur effektiv "offen halten", kann das Aluminium nicht frei fließen, um alle Lücken zu füllen.

Folglich leiden Materialien, die nur einem anfänglichen Sintervorgang unterzogen wurden, oft unter übermäßiger Porosität. Diese Porosität wirkt als Defekt und schwächt die strukturelle Integrität des endgültigen Verbundwerkstoffs erheblich.

Die Lösung: Der zweistufige Sekundärprozess

Schritt 1: Mechanische Verdichtung (Hydraulische Presse)

Die erste Phase der Sekundärbearbeitung beinhaltet das Nachpressen. Eine hydraulische Presse übt hohen uniaxialen Druck auf das halb gesinterte Teil aus.

Dieser Druck ist rein mechanisch. Seine Hauptfunktion ist das zwangsweise Schließen der offenen Poren, die nach dem anfänglichen Erhitzen verblieben sind. Die Kraft überwindet die Reibung und die physikalischen Barrieren, die durch die harten Siliziumkarbidpartikel verursacht werden.

Schritt 2: Diffusionsschweißen (Sinterofen)

Die mechanische Verdichtung bringt die Partikel nahe zusammen, aber sie sind noch nicht chemisch verschmolzen. Hier wird das Nachsintern in einem Ofen entscheidend.

Die Wärmeanwendung löst die Grenzflächendiffusion aus. Atome wandern über die Grenzen zwischen dem Aluminium und den Verstärkungspartikeln und bilden eine echte metallurgische Bindung.

Das Ergebnis: Überlegene Dichte

Durch die Kombination dieser beiden unterschiedlichen Kräfte – mechanischer Druck gefolgt von thermischer Bindung – kann das Material eine relative Dichte von über 92 % erreichen. Dieses Dichteniveau ist bei Vorhandensein hoher Mengen an Verstärkungspartikeln durch das primäre Sintern allein selten erreichbar.

Verständnis der Kompromisse

Prozesskomplexität vs. Materialleistung

Die Sekundärbearbeitung führt im Vergleich zu einem einmaligen Prozess zu zusätzlichen Schritten, Ausrüstungskosten und Zykluszeiten. Das Weglassen dieser Schritte führt jedoch zu einem Material, das von Hohlräumen und geringer mechanischer Festigkeit dominiert wird.

Das Risiko der Oxidation

Während die hydraulische Presse die Porosität beseitigt, birgt die anschließende Erwärmungsphase das Risiko der Oxidation. Wie im breiteren Kontext des Sinterns erwähnt, oxidiert Aluminium leicht.

Wenn der sekundäre Sinterofen keine kontrollierte Atmosphäre (wie Vakuum oder Inertgas) aufrechterhält, können sich Oxide auf den Partikeloberflächen bilden. Diese Oxide behindern die Diffusionsbindung, die der Ofen fördern soll.

Die richtige Wahl für Ihr Projekt

Die Notwendigkeit der Sekundärbearbeitung hängt vollständig von den mechanischen Anforderungen Ihrer endgültigen Komponente ab.

- Wenn Ihr Hauptaugenmerk auf hoher struktureller Integrität liegt: Sie müssen das Nachpressen und Nachsintern anwenden, um Porosität zu beseitigen und die relative Dichte über 92 % zu steigern.

- Wenn Ihr Hauptaugenmerk auf Kostensenkung für nicht kritische Teile liegt: Sie können sich auf das anfängliche Sintern verlassen und akzeptieren, dass das Material Hohlräume behält und eine geringere Festigkeit aufweist.

Letztendlich ist die Sekundärbearbeitung keine optionale Verfeinerung, sondern eine grundlegende Voraussetzung für die Herstellung von Hochleistungs-Aluminiummatrixverbundwerkstoffen, die frei von beeinträchtigender Porosität sind.

Zusammenfassungstabelle:

| Prozessphase | Ausrüstung | Hauptfunktion | Wichtigstes Ergebnis |

|---|---|---|---|

| Nachpressen | Hydraulische Presse | Mechanische Verdichtung | Schließt verbleibende Poren zwangsweise |

| Nachsintern | Sinterofen | Grenzflächendiffusion | Erzeugt metallurgische Bindungen |

| Endergebnis | Kombiniertes System | Verdichtung | Relative Dichte > 92 % |

Maximieren Sie Ihre Materialleistung mit KINTEK

Beseitigen Sie Porosität und erzielen Sie überlegene strukturelle Integrität in Ihren Aluminiummatrixverbundwerkstoffen. KINTEK liefert die Präzisionsausrüstung, die für fortschrittliche Sekundärbearbeitung erforderlich ist. Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir leistungsstarke Hydraulikpressen und eine breite Palette von Hochtemperatur-Laböfen, einschließlich Vakuum-, CVD- und Muffelsystemen, die alle an Ihre spezifischen Dichteanforderungen angepasst werden können.

Bereit, Ihre Verbundwerkstoffherstellung zu verbessern? Kontaktieren Sie noch heute unsere Experten, um die perfekte Sinter- und Presslösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- A Wasik, M. Madej. Sustainability in the Manufacturing of Eco-Friendly Aluminum Matrix Composite Materials. DOI: 10.3390/su16020903

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Welche Funktionen erfüllt eine Graphitform? Erzielen Sie eine überlegene Verdichtung beim Vakuum-Warmpressen

- Welche Sicherheitsvorkehrungen und Wartungsanforderungen sind für Vakuum-Heißpressöfen notwendig? Gewährleistung eines sicheren, zuverlässigen Betriebs

- Was ist die Funktion der Anwendung von Axialdruck beim Heißpresssintern? Erzielung von hochdichten Metallverbundwerkstoffen

- Welche Industrien profitieren von der Verwendung von Vakuum-Heißpressöfen? Erschließen Sie Hochleistungswerkstoffe für Ihre Branche

- Was ist der wesentliche Vorteil der Verwendung eines Vakuum-Heißpress-Ofens im Vergleich zum drucklosen Sintern zur Herstellung von hochdichten h-BN-Keramiken? Erreichen nahezu theoretischer Dichte mit mechanischer Kraft

- Was sind die Haupttypen von Vakuumpressen? Entdecken Sie die richtige Presse für Ihre Materialien und Anwendungen

- Wie funktioniert eine Heißpresse? Meistere Hitze, Druck und Zeit für perfekte Ergebnisse

- Was ist die Hauptfunktion eines Vakuum-Heizpressenofens bei der Herstellung von Fe-basierten amorphe Legierung/Aluminium-Mikrolaminat-Verbundwerkstoffen? Perfekte Festkörperbindung erreichen