Im Kern beruht die Sicherheit eines Vakuum-Heißpressens auf dem Verständnis seiner einzigartigen Betriebsumgebung. Im Gegensatz zu herkömmlichen Öfen sind die Hauptrisiken aufgrund des Vakuums nicht Feuer oder Explosion, sondern elektrische Gefahren, hohe Temperaturen und die spezifischen Anforderungen an die Aufrechterhaltung des Vakuumsystems selbst. Ein disziplinierter Wartungsplan, der sich auf Vakuumpumpen, Kühlkreisläufe und Heizzonenkomponenten konzentriert, ist für einen sicheren und zuverlässigen Betrieb unerlässlich.

Während die Vakuumumgebung das Risiko von Feuer und Hochdruckexplosionen grundsätzlich eliminiert, hängen die Zuverlässigkeit des Ofens und die Sicherheit des Bedieners vollständig von der proaktiven Wartung der Vakuum-, Kühl- und Steuerungssysteme ab.

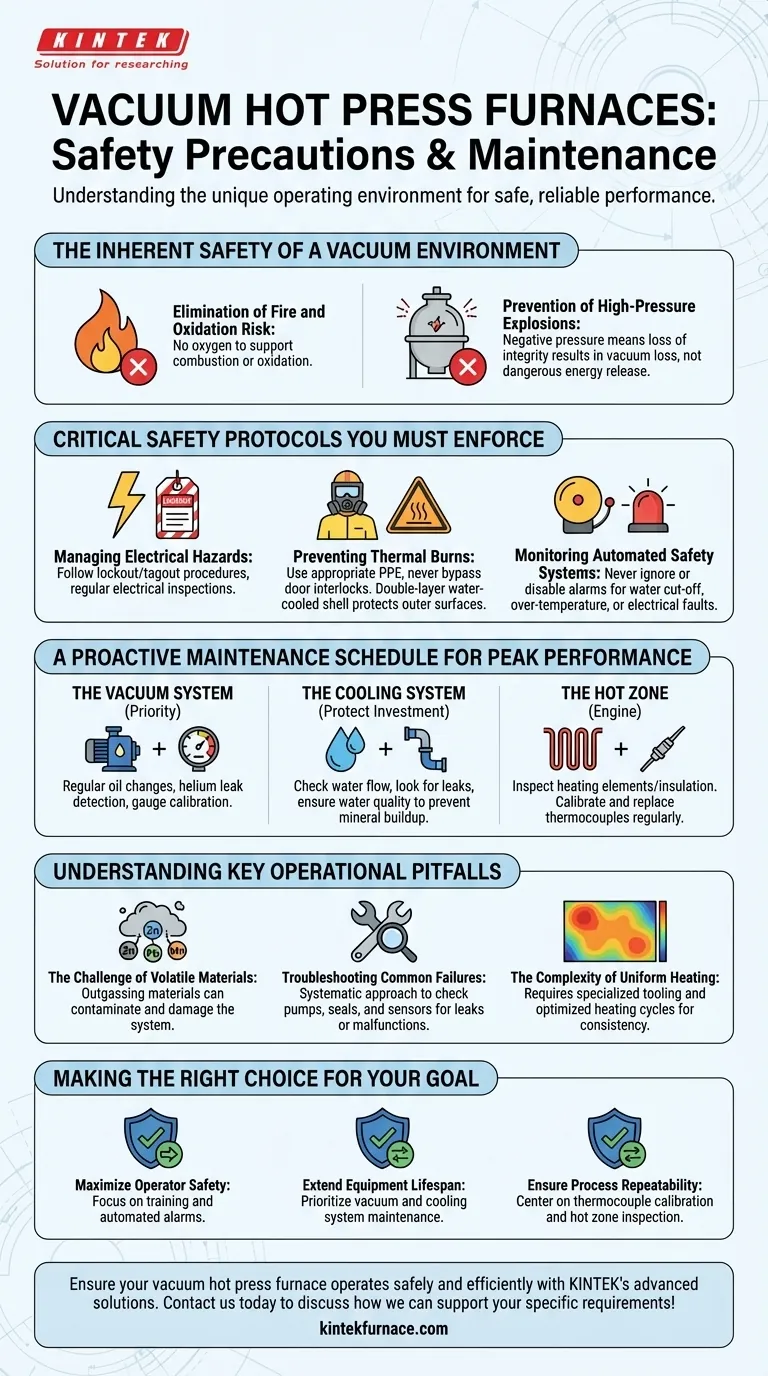

Die inhärente Sicherheit einer Vakuumumgebung

Ein wesentlicher Vorteil eines Vakuumofens ist, wie sein grundlegendes Design einige der häufigsten Risiken industrieller Heizung mindert. Die Physik des Betriebs im Vakuum schafft eine kontrolliertere und sicherere Umgebung.

Eliminierung von Brand- und Oxidationsrisiko

Da ein Vakuum per Definition ein Raum mit extrem niedrigem Sauerstoffgehalt ist, kann es keine Verbrennung unterstützen. Dieser Mangel an Sauerstoff verhindert, dass Werkstücke oder interne Ofenkomponenten bei hohen Temperaturen oxidieren oder Feuer fangen, ein erheblicher Vorteil gegenüber atmosphärischen Öfen.

Vermeidung von Hochdruckexplosionen

Vakuumöfen arbeiten bei Unterdruck. Im Gegensatz zu Druckbehältern oder Kesseln, die bei Überdruck katastrophal versagen können, stellt ein Vakuumsystem kein solches Explosionsrisiko dar. Ein Verlust der Integrität führt zu einem Vakuumverlust, nicht zu einer gefährlichen Energiefreisetzung.

Kritische Sicherheitsprotokolle, die Sie durchsetzen müssen

Trotz seiner inhärenten Vorteile ist ein Vakuumofen ein komplexes Stück Industrieausrüstung mit erheblicher thermischer und elektrischer Energie. Strenge Protokolle sind unerlässlich.

Umgang mit elektrischen Gefahren

Diese Öfen verwenden Hochleistungssysteme zur Wärmeerzeugung. Während der Wartung müssen alle Mitarbeiter die standardmäßigen Lockout/Tagout-Verfahren befolgen, um Stromschläge zu vermeiden. Die regelmäßige Inspektion von Verkabelung und Schaltschränken ist obligatorisch.

Vermeidung von Verbrennungen

Das Äußere des Ofens ist durch eine doppellagige wassergekühlte Hülle geschützt, die die äußeren Oberflächen auf einer sicheren Temperatur hält. Das Innere und das Werkstück erreichen jedoch extreme Temperaturen. Bediener müssen die geeignete persönliche Schutzausrüstung (PSA) verwenden und niemals Türverriegelungen umgehen.

Überwachung automatisierter Sicherheitssysteme

Moderne Öfen sind mit hochautomatisierten Sicherheitsverriegelungen ausgestattet. Diese Systeme liefern akustische und optische Alarme bei kritischen Fehlern wie einer Wasserunterbrechung im Kühlsystem, Übertemperaturzuständen oder elektrischen Überströmen. Diese Alarme dürfen niemals ignoriert oder deaktiviert werden.

Ein proaktiver Wartungsplan für Spitzenleistungen

Gleichbleibende Leistung und eine lange Lebensdauer der Geräte sind direkt an ein rigoroses präventives Wartungsprogramm gebunden. Probleme sind weitaus einfacher und kostengünstiger zu verhindern als zu beheben.

Das Vakuumsystem: Ihre erste Priorität

Die Vakuumpumpen, Dichtungen und Manometer sind das Herzstück des Systems. Regelmäßige Ölwechsel für Pumpen, Dichtheitsprüfungen aller Dichtungen und Verbindungen mit einem Helium-Lecksuchgerät sowie die Kalibrierung der Vakuummanometer sind unerlässlich, um die erforderlichen Vakuumniveaus zu erreichen und zu halten.

Das Kühlsystem: Schutz Ihrer Investition

Das Wasserkühlsystem schützt die gesamte Ofenverkleidung, die Stromdurchführungen und die Vakuumkammer vor der intensiven Hitze. Sie müssen regelmäßig den ausreichenden Wasserdurchfluss überprüfen, nach Lecks suchen und die Wasserqualität sicherstellen, um Mineralablagerungen zu verhindern, die Kühlkanäle verstopfen können.

Die Heizzone: Der Motor des Ofens

Die Heizzone enthält die Heizelemente, Isolierung und Thermoelemente. Heizelemente aus Graphit oder hochschmelzenden Metallen degradieren mit der Zeit und erfordern eine regelmäßige Inspektion und einen Austausch. Graphitfilz- oder Graphitplattenisolierung kann brüchig werden und sollte ebenfalls inspiziert werden.

Thermoelement-Kalibrierung und -Integrität

Thermoelemente sind die Sensoren, die die Temperatur messen und steuern. Ihre Genauigkeit ist entscheidend für die Prozesswiederholbarkeit. Sie müssen regelmäßig kalibriert und ersetzt werden, wenn sie Anzeichen von Ausfall oder Abweichung zeigen, da eine ungenaue Messung ein Werkstück zerstören oder den Ofen beschädigen kann.

Verständnis der wichtigsten betrieblichen Fallstricke

Ein Vakuumofen effektiv zu betreiben, erfordert ein Verständnis seiner Grenzen und der häufig auftretenden Probleme während der Verarbeitung.

Die Herausforderung flüchtiger Materialien

Bestimmte Materialien haben einen hohen Sättigungsdampfdruck und werden unter Vakuum bei hohen Temperaturen verdampfen oder „ausgasen“. Materialien wie Zink, Blei, Mangan, Kupfer und Aluminium können das Innere des Ofens kontaminieren, die Isolierung beschichten und Vakuumpumpen beschädigen. Die Verarbeitung dieser Materialien erfordert extreme Sorgfalt oder ist für eine Vakuumumgebung möglicherweise gänzlich ungeeignet.

Fehlerbehebung bei häufigen Ausfällen

Wenn Probleme wie die Unfähigkeit, das Zielvakuum zu erreichen, auftreten, ist ein systematischer Ansatz erforderlich. Die Fehlerbehebung umfasst die Überprüfung jeder Stufe des Pumpsystems, die Inspektion auf Lecks und die Sicherstellung, dass alle Systemsequenzen korrekt funktionieren. Ausfälle werden oft auf eine verschlissene Pumpe, eine kompromittierte Dichtung oder eine Fehlfunktion des Thermoelements zurückgeführt.

Die Komplexität gleichmäßiger Erwärmung

Eine perfekt gleichmäßige Temperatur über große oder komplex geformte Werkstücke zu erreichen, kann eine Herausforderung sein. Dies erfordert oft spezielle Werkzeuge, eine sorgfältige Platzierung der Teile und optimierte Heizzyklen, um sicherzustellen, dass alle Bereiche des Teils die gewünschte Temperatur erreichen, ohne andere zu überhitzen.

Die richtige Wahl für Ihr Ziel treffen

Ihr Wartungs- und Sicherheitsfokus sollte sich an Ihrem primären Betriebsziel ausrichten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Bedienersicherheit liegt: Setzen Sie rigorose Schulungen zu elektrischen Gefahren und thermischer PSA durch und behandeln Sie jeden automatischen Alarm als kritisches Arbeitsunterbrechungsereignis.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Lebensdauer der Geräte liegt: Priorisieren Sie einen strengen, präventiven Wartungsplan für die Vakuumpumpen und das Wasserkühlsystem, da diese die gesamte Investition schützen.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung der Prozesswiederholbarkeit liegt: Konzentrieren Sie Ihre Bemühungen auf regelmäßige Thermoelementkalibrierung, Heizzoneninspektion und sorgfältige Vakuumleckprüfung, um eine konsistente Verarbeitungsumgebung zu gewährleisten.

Letztendlich ist die Betrachtung des Ofens nicht nur als Werkzeug, sondern als integriertes System, das proaktiv gemanagt werden muss, der Schlüssel zu einer sicheren, zuverlässigen und qualitativ hochwertigen Produktion.

Zusammenfassungstabelle:

| Aspekt | Schwerpunkt |

|---|---|

| Sicherheit | Elektrische Gefahren, Verbrennungen, automatisierte Alarme |

| Wartung | Vakuumsystem, Kühlkreisläufe, Heizzonenkomponenten |

| Betriebliche Fallstricke | Flüchtige Materialien, Herausforderungen bei der gleichmäßigen Erwärmung |

| Ziele | Bedienersicherheit, Gerätelebensdauer, Prozesswiederholbarkeit |

Sorgen Sie mit den fortschrittlichen Lösungen von KINTEK für den sicheren und effizienten Betrieb Ihres Vakuum-Heißpressens. Durch außergewöhnliche Forschung und Entwicklung sowie Eigenfertigung bieten wir verschiedenen Laboren Hochtemperaturofensysteme wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme an. Unsere starke, tiefgreifende Anpassungsfähigkeit erfüllt präzise Ihre einzigartigen experimentellen Anforderungen und verbessert Zuverlässigkeit und Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anforderungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte

- Wie reduziert ein Vakuum oder eine Schutzatmosphäre die Oxidation von Schmelzmetallen? Vermeidung von Oxideinschlüssen für festere Metalle

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen