Im Kern funktioniert eine Heißpresse, indem sie eine beheizte Platte, Platten genannt, verwendet, um sowohl hohe Temperaturen als auch erheblichen Druck auf ein Substrat auszuüben. Diese kontrollierte Kombination aus Hitze und Kraft wird verwendet, um ein Design dauerhaft zu übertragen oder Materialien miteinander zu verschmelzen. Der Prozess basiert auf drei kritischen Komponenten, die im Einklang arbeiten: ein Heizelement zur Wärmeerzeugung, die Platte zur gleichmäßigen Verteilung und ein mechanisches System zur Ausübung gleichmäßigen Drucks.

Eine Heißpresse ist nicht einfach eine Wärmequelle. Sie ist ein Präzisionswerkzeug, das entwickelt wurde, um das Zusammenspiel von Hitze, Druck und Zeit zu steuern – den drei grundlegenden Variablen, die den Erfolg oder Misserfolg jedes Transfer- oder Materialverbindungsprozesses bestimmen.

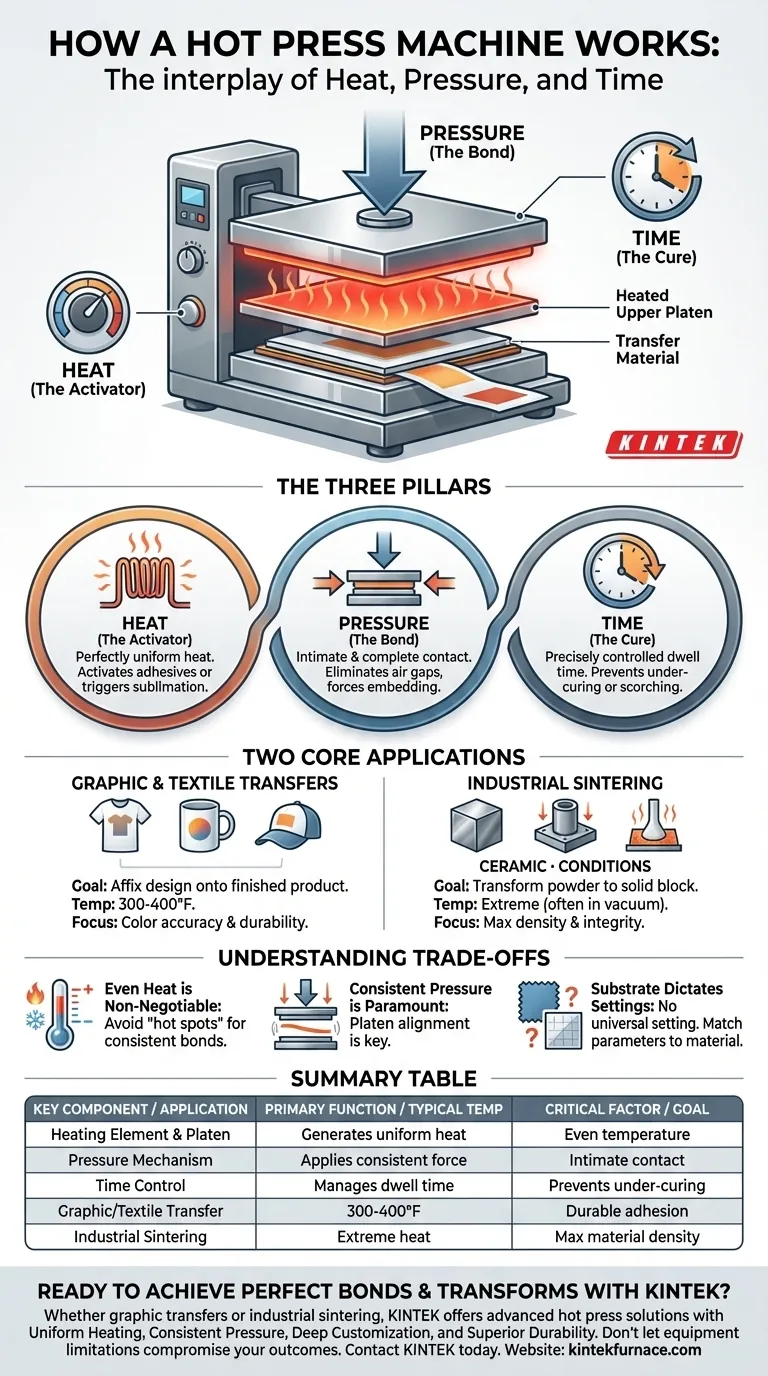

Die drei Säulen des Heißpressens

Um wirklich zu verstehen, wie eine Heißpresse funktioniert, müssen Sie sie als ein System zur Verwaltung von drei unterschiedlichen, aber miteinander verbundenen Faktoren betrachten. Jeder spielt eine entscheidende Rolle für das Endergebnis.

Die Rolle der Hitze (Der Aktivator)

Der Prozess beginnt mit dem internen Heizelement, das die Metallplatte erwärmt. Die wichtigste Aufgabe dieser Platte ist es, perfekt gleichmäßige Hitze über ihre gesamte Oberfläche zu liefern.

Diese Hitze wirkt als Aktivator. Bei Grafiktransfers könnte sie spezielle Klebstoffe auf der Rückseite von Wärmeübertragungsfolien (HTV) aktivieren oder die Sublimation auslösen, bei der feste Tinte direkt in ein Gas umgewandelt wird, um die Fasern eines Substrats zu färben.

Die Rolle des Drucks (Die Verbindung)

Der Druckmechanismus, der ein manueller Hebel oder ein automatisiertes pneumatisches System sein kann, sorgt für intimen und vollständigen Kontakt.

Diese Kraft presst das Transfermedium (wie Papier oder Vinyl) fest gegen das Substrat (wie ein T-Shirt oder eine Keramikfliese). Sie eliminiert Lufteinschlüsse und zwingt die aktivierte Tinte oder den Klebstoff, sich physisch in die Oberfläche oder die Fasern des Materials einzubetten, wodurch eine dauerhafte Verbindung entsteht, die Abblättern und Verblassen widersteht.

Die Rolle der Zeit (Die Aushärtung)

Die Zeit ist das Element, das es Hitze und Druck ermöglicht, ihre Arbeit effektiv zu erledigen. Die Dauer des Pressvorgangs, bekannt als "Verweilzeit", wird präzise gesteuert.

Zu wenig Zeit führt zu einem unvollständigen Transfer und einer schwachen Verbindung. Zu viel Zeit birgt das Risiko, das Substrat zu versengen, den Klebstoff zu verbrennen oder die Farben im Design ausbluten oder verblassen zu lassen.

Zwei Kernanwendungen: Transfer vs. Transformation

Obwohl die Prinzipien dieselben sind, werden Heißpressen für zwei sehr unterschiedliche Anwendungsskalen eingesetzt.

Anwendung 1: Grafik- und Textiltransfers

Dies ist die häufigste Anwendung, die bei der Herstellung von kundenspezifischer Kleidung, Tassen, Schildern und anderen Werbeartikeln zum Einsatz kommt. Ziel ist es, eine separate Designschicht auf ein fertiges Produkt aufzubringen.

Hier liegen die Temperaturen typischerweise im Bereich von 150-200°C (300-400°F). Der Fokus liegt auf der Farbgenauigkeit und der Haltbarkeit des Transfers beim Waschen und Gebrauch.

Anwendung 2: Industrielles Materialsintern

In der fortschrittlichen Fertigung wird Heißpressen für einen Prozess namens Sintern verwendet. Dabei werden pulverförmige Materialien, wie Keramiken oder Metalllegierungen, in einen festen, unglaublich dichten Block umgewandelt.

Hier werden immenser Druck und extreme Temperaturen in einem Vakuum oder einer Inertgasumgebung angewendet. Die Kraft verdichtet das Pulver, während die Hitze die Partikel miteinander verschmilzt, wodurch ein Endprodukt mit nahezu perfekter Dichte und überlegenen Materialeigenschaften entsteht.

Die Kompromisse verstehen

Die Wirksamkeit einer Heißpresse ist nicht allein durch ihre Existenz garantiert. Die Qualität der Komponenten und ihre Anwendung schaffen erhebliche Kompromisse.

Gleichmäßige Hitze ist nicht verhandelbar

Ein häufiger Fehlerpunkt bei minderwertigen Maschinen ist das Vorhandensein von "Hot Spots" oder kalten Stellen auf der Platte. Eine ungleichmäßige Temperatur führt zu einem Transfer, der in einem Bereich perfekt verbunden ist und in einem anderen verblasst oder sich ablöst.

Konstanter Druck ist von größter Bedeutung

Der Druck muss gleichmäßig über die gesamte Oberfläche ausgeübt werden. Wenn die Platte wackelt oder falsch ausgerichtet ist, ist der Druck auf einer Seite größer, was zu einem inkonsistenten und unprofessionellen Ergebnis führt. Dies ist ein wesentliches Unterscheidungsmerkmal zwischen gut konstruierten Maschinen und ihren billigeren Gegenstücken.

Das Substrat bestimmt die Einstellungen

Es gibt keine universelle Einstellung. Ein Baumwollhemd erfordert eine andere Kombination aus Hitze, Druck und Zeit als ein Performance-Kleidungsstück aus Polyester oder eine harte Keramikfliese. Die Verwendung der falschen Einstellungen für Ihr spezifisches Substrat ist die häufigste Fehlerquelle.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Kernprinzipien ermöglicht es Ihnen, sich auf das zu konzentrieren, was für Ihre spezifische Anwendung wichtig ist.

- Wenn Ihr Hauptaugenmerk auf Handwerk und Bekleidung liegt: Priorisieren Sie eine Maschine, die für eine ausgezeichnete Hitzekonsistenz auf der Platte bekannt ist, und lernen Sie die spezifischen Einstellungen, die für Ihre gewählten Transfermaterialien erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der industriellen Fertigung liegt: Ihre Anliegen sind das Erreichen maximaler Materialdichte und -integrität, was eine präzise Kontrolle über Temperaturrampen, atmosphärische Bedingungen und immensen, quantifizierbaren Druck erfordert.

Die Beherrschung einer Heißpresse kommt vom Verständnis, dass Sie nicht nur eine Maschine bedienen; Sie steuern eine grundlegende Materialtransformation.

Zusammenfassungstabelle:

| Schlüsselkomponente | Primäre Funktion | Kritischer Faktor |

|---|---|---|

| Heizelement & Platte | Erzeugt und verteilt gleichmäßige Hitze | Gleichmäßige Temperatur über die gesamte Oberfläche |

| Druckmechanismus | Übt konstante Kraft für die Verbindung aus | Intimer Kontakt ohne Lufteinschlüsse |

| Zeitsteuerung | Verwaltet die Dauer des Presszyklus | Verhindert Unterhärtung oder Versengen |

| Anwendung | Typischer Temperaturbereich | Ziel |

| Grafik-/Textiltransfer | 150-200°C (300-400°F) | Dauerhafte, farbgenaue Haftung |

| Industrielles Sintern | Extreme Hitze (oft im Vakuum) | Maximale Materialdichte und -integrität |

Bereit für perfekte Verbindungen und Transformationen?

Ob Ihr Projekt die Präzision von Grafiktransfers oder die robuste Leistung des industriellen Sinterns erfordert, die richtige Ausrüstung ist entscheidend. KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Heißpresslösungen anzubieten.

Unsere Expertise gewährleistet:

- Gleichmäßige Heizung & Konstanter Druck: Eliminieren Sie Hot Spots und ungleichmäßige Verbindungen für jedes Mal makellose Ergebnisse.

- Umfassende Anpassung: Wir passen unsere Maschinen an Ihre einzigartigen Material- und Prozessanforderungen an.

- Überlegene Haltbarkeit: Gebaut für Zuverlässigkeit sowohl im Handwerk als auch in anspruchsvollen industriellen Umgebungen.

Lassen Sie nicht zu, dass Ausrüstungsbeschränkungen Ihre Ergebnisse beeinträchtigen. Kontaktieren Sie KINTEL noch heute, um zu besprechen, wie unsere Heißpresslösungen Ihren Produktionsprozess transformieren können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Welche Rolle spielen eine Laborpresse und ein Stahl-Werkzeugsatz bei der Herstellung von Mn2AlB2-Presslingen?

- Was sind die Vorteile der Verwendung einer Labor-Heißpresse für F-MWCNT-Filme? Steigerung des Leistungsfaktors um 400%

- Welche Rolle spielt eine Hochleistungs-Labor-Heißpresse beim Aushärten? Entfesseln Sie überlegene Verbundfestigkeit

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit