Die programmierbare Druckfunktion ist der entscheidende Faktor für die Steuerung der strukturellen Integrität von Indium-Zinkoxid (IZO)-Targets während des Sinterprozesses. Sie beeinflusst die Qualität durch präzise Steuerung der Anwendungs- und Entlastungsrate der Kraft, was direkt die Gas-Einschlüsse während des Erhitzens verhindert und die durch thermische Spannungen verursachte Rissbildung während des Abkühlens eliminiert.

Kernbotschaft Die Herstellung von großformatigen Keramik-Targets erfordert mehr als nur hohe Temperaturen; sie erfordert eine präzise Steuerung mechanischer Spannungen. Programmierbarer Druck wirkt als Stabilisator, der sicherstellt, dass Gase entweichen, bevor das Material versiegelt, und verhindert Brüche, indem er die Entspannung des Targets während der Abkühlphase steuert.

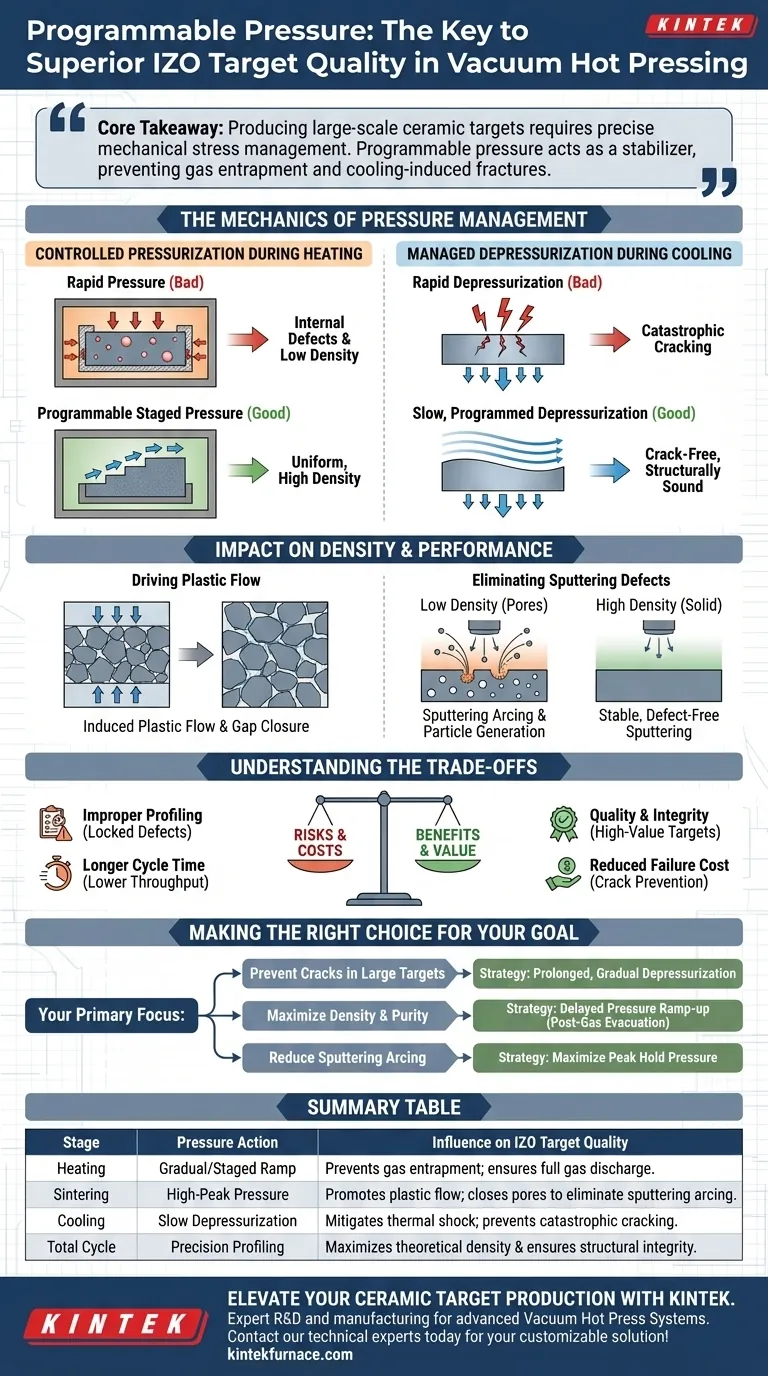

Die Mechanik des Druckmanagements

Kontrollierte Druckbeaufschlagung während des Erhitzens

Das Hauptrisiko während der anfänglichen Heizphase ist der Einschluss von Gasen im Pulver.

Wenn mechanischer Druck zu schnell aufgebracht wird, können sich die äußeren Oberflächen des Targets vorzeitig verdichten und versiegeln. Dies schließt flüchtige Stoffe und Restgase im Material ein, was zu inneren Defekten und geringer Dichte führt.

Programmierbarer Druck ermöglicht eine langsame, gestufte Kraftanwendung. Dieser allmähliche Anstieg stellt sicher, dass das Pulver lange genug durchlässig bleibt, damit die Gase vollständig entweichen können, bevor das Material verdichtet wird.

Gesteuerte Druckentlastung während des Abkühlens

Die Abkühlphase ist entscheidend für die Aufrechterhaltung der strukturellen Integrität von Keramik-Targets, insbesondere von großformatigen IZO-Targets.

Eine schnelle Druckentlastung während des Abkühlens des Materials führt zu einer plötzlichen Freisetzung von thermischen Spannungen. Bei spröden Keramikmaterialien führt dieser Schock häufig zu katastrophalen Rissen oder Mikrorissen.

Durch die Programmierung einer langsamen Druckentlastungskurve hält der Ofen die mechanische Unterstützung aufrecht, während die Temperatur des Targets sinkt. Dies ermöglicht eine allmähliche Ableitung der inneren Spannungen, was zu einer rissfreien, strukturell stabilen Komponente führt.

Die Auswirkungen auf Dichte und Leistung

Förderung des plastischen Fließens

Während der Druckplan Defekte verhindert, ist der mechanische Druck selbst für die Leistung verantwortlich.

Die Krafteinwirkung fördert den Kontakt und die Umlagerung zwischen den Pulverpartikeln. Dies induziert plastisches Fließen, das die Partikel physikalisch zusammenpresst, um Zwischenräume zu schließen.

Eliminierung von Sputterdefekten

Das ultimative Ziel dieser Verdichtung ist die Beseitigung innerer Poren.

Mit programmierbarem Vakuum-Heißpressen hergestellte Targets erreichen bei niedrigeren Temperaturen extrem hohe Dichten. Hohe Dichte ist unerlässlich, da sie die inneren Hohlräume beseitigt, die typischerweise zu Sputterlichtbögen und Partikelbildung während der Endanwendung des Targets führen.

Verständnis der Kompromisse

Das Risiko einer unsachgemäßen Profilierung

Obwohl programmierbarer Druck ein mächtiges Werkzeug ist, führt er zu Komplexität im Herstellungsprozess.

Eine zu frühe Druckanwendung im Zyklus, selbst langsam, kann die Vorteile der Vakuumumgebung zunichtemachen. Wenn das Pulver komprimiert wird, bevor das Vakuum Sauerstoff oder flüchtige Stoffe effektiv entfernt hat, werden Defekte im Material fixiert.

Abwägung von Zeit und Durchsatz

Die Implementierung von langsamen Druck- und Entlastungsphasen verlängert die gesamte Zykluszeit des Ofens.

Hersteller müssen die Notwendigkeit der Qualität mit dem Produktionsdurchsatz abwägen. Bei hochwertigen IZO-Targets überwiegen jedoch die Kosten eines gerissenen Targets bei weitem die Kosten einer längeren Zykluszeit.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer IZO-Targets zu maximieren, müssen Sie die Druckstrategie an Ihre spezifischen Herstellungsherausforderungen anpassen:

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Rissen in großen Targets liegt: Priorisieren Sie eine verlängerte, allmähliche Entlastungsphase während des Abkühlzyklus, um thermische Schocks zu mildern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Dichte und Reinheit liegt: Stellen Sie sicher, dass die Druckrampe verzögert wird, bis das Vakuum flüchtige Stoffe vollständig evakuiert hat, um Gas-Einschlüsse zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Sputterlichtbögen liegt: Maximieren Sie den Spitzendruck, um die Porenschließung zu erzwingen und die höchstmögliche theoretische Dichte zu gewährleisten.

Letztendlich verwandelt programmierbarer Druck die Heißpresse von einem einfachen Heizgerät in ein Präzisionswerkzeug für das Spannungsmanagement.

Zusammenfassungstabelle:

| Phase | Druckaktion | Einfluss auf die IZO-Target-Qualität |

|---|---|---|

| Erhitzen | Allmähliche/Gestufte Rampe | Verhindert Gas-Einschlüsse; gewährleistet vollständige Gasentweichung vor Verdichtung. |

| Sintern | Hoher Spitzendruck | Fördert plastisches Fließen; schließt Poren zur Eliminierung von Sputterlichtbögen. |

| Abkühlen | Langsame Druckentlastung | Mildert thermische Schocks; verhindert katastrophale Risse und Mikrorisse. |

| Gesamtzyklus | Präzise Profilierung | Maximiert die theoretische Dichte und gewährleistet die strukturelle Integrität großer Targets. |

Verbessern Sie Ihre Keramik-Target-Produktion mit KINTEK

Präzises Spannungsmanagement ist der Unterschied zwischen einem IZO-Target mit hoher Dichte und einer fehlgeschlagenen Komponente. Bei KINTEK verstehen wir die komplexe Thermodynamik des Keramiksinterns. Unterstützt durch erstklassige F&E und Fertigung bieten wir fortschrittliche Vakuum-Heißpress-Systeme, Muffel-, Rohr-, Rotations- und CVD-Öfen – alle vollständig anpassbar, um Ihre einzigartigen Materialwissenschaftsanforderungen zu erfüllen.

Bereit, Rissbildung zu eliminieren und die Dichte zu maximieren?

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Sicherheitsmerkmale sind in Vakuum-Heißpressöfen integriert? Gewährleistung des Schutzes von Bediener und Ausrüstung

- Warum müssen Formmaterialien in FAST/SPS-Systemen eine hohe mechanische Festigkeit aufweisen? Gewährleistung von Sicherheit und Präzision

- Wie werden Vakuum-Heißpress-Sinteröfen nach ihrer Betriebstemperatur klassifiziert? Ein Leitfaden zu Niedrig-, Mittel- und Hochtemperaturbereichen

- Welche Industrien profitieren von der Verwendung von Vakuum-Heißpressöfen? Erschließen Sie Hochleistungswerkstoffe für Ihre Branche

- Welche Rolle spielen hochfeste Graphitformen beim Heißpresssintern von TiAl-SiC-Verbundwerkstoffen?

- Was sind die gängigen Anwendungen des Vakuumheißpressens? Unverzichtbar für Hochleistungswerkstoffe

- Welche Rolle spielt die Vakuum-Heißpress-Technologie in der Automobilindustrie? Steigerung von EV-Batterien, Sicherheit und Effizienz

- Was sind die technischen Vorteile des Spark Plasma Sintering (SPS) für Maraging-Stahl? Schnelle Verdichtung erreichen