Spark Plasma Sintering (SPS) bietet einen deutlichen technischen Vorteil für Maraging-Stahl, indem es gepulsten Gleichstrom und mechanischen Druck nutzt, um eine schnelle Verdichtung zu erreichen. Dieser Prozess erzeugt extrem hohe Heizraten bei sehr kurzen Haltezeiten, was das Kornwachstum effektiv hemmt und die feine Mikrostruktur erhält, die für überlegene mechanische Eigenschaften notwendig ist.

Durch die Umgehung langer thermischer Zyklen des konventionellen Sinterns ermöglicht SPS die Schaffung von "selbstkompositiven" Strukturen, bei denen Festigkeit und Plastizität präzise abgestimmt werden können, ohne das Material zu schmelzen.

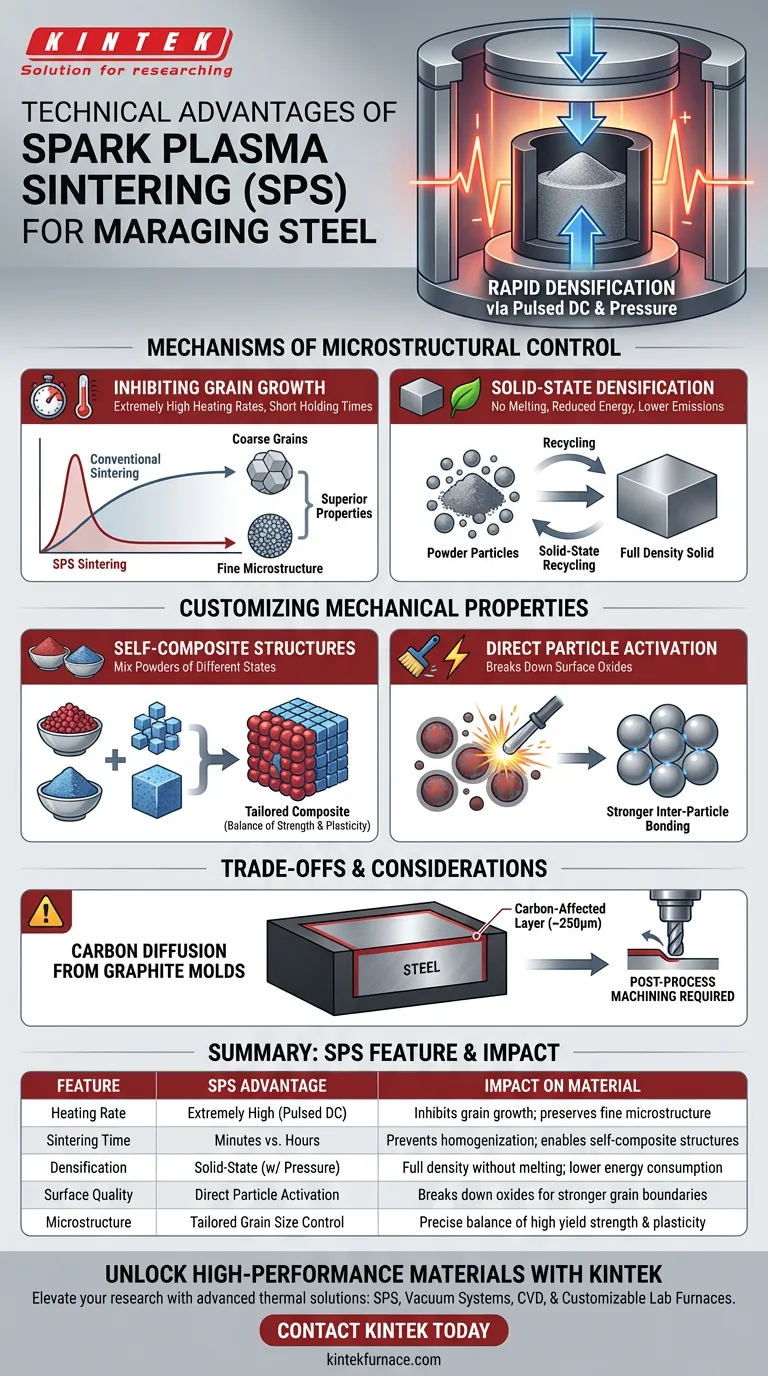

Mechanismen der Mikrostrukturkontrolle

Hemmung des Kornwachstums

Der Hauptvorteil von SPS ist die Geschwindigkeit, mit der es arbeitet. Da der gepulste Strom direkt durch die Pulverpartikel fließt, erreicht das System extrem hohe Heizraten.

Diese schnelle Erwärmung, kombiniert mit kurzen Haltezeiten, begrenzt das Zeitfenster für die Kornvergröberung erheblich. Das Ergebnis ist eine feinkörnige Mikrostruktur, die im Vergleich zu Materialien, die mit langsameren, konventionellen Sintermethoden verarbeitet werden, eine überlegene mechanische Festigkeit aufweist.

Festkörperverdichtung

SPS arbeitet als Recycling- und Herstellungsverfahren im Festkörperzustand. Im Gegensatz zu Schmelzverfahren vermeidet SPS die vollständige Phasenumwandlung des Metalls.

Durch die Beibehaltung des Materials im festen Zustand können Sie innerhalb von Minuten eine vollständige Verdichtung erreichen und gleichzeitig die ursprünglichen feinen Mikrostrukturen des Ausgangspulvers oder der Späne teilweise erhalten. Dies führt auch zu einem reduzierten Energieverbrauch und geringeren CO2-Emissionen.

Anpassung mechanischer Eigenschaften

Erzeugung von Selbstkomposit-Strukturen

Eine einzigartige Fähigkeit von SPS ist die Ermöglichung von Selbstkomposit-Strukturen. Ingenieure können Pulver mit unterschiedlichen Vort behandlungszuständen vor dem Sintern mischen.

Da der Prozess schnell und präzise ist, werden diese unterschiedlichen Zustände nicht zu einer einzigen durchschnittlichen Struktur homogenisiert. Stattdessen bilden sie eine Kompositstruktur innerhalb des einzelnen Materials, was eine maßgeschneiderte Balance zwischen hoher Festigkeit und Plastizität ermöglicht.

Direkte Partikelaktivierung

Die Anwendung von gepulstem Strom und Druck hilft beim Abbau von Oberflächenoxiden und Verunreinigungen auf den Pulverpartikeln. Dies führt zu saubereren Korngrenzen und stärkeren interpartikulären Bindungen, was für die strukturelle Integrität von Hochleistungslegierungen wie Maraging-Stahl entscheidend ist.

Verständnis der Kompromisse

Kohlenstoffdiffusion aus Graphitformen

Obwohl technisch überlegen in der Verdichtung, birgt die Verwendung von Graphitformen bei SPS eine spezifische Herausforderung für Maraging-Stahl. Die Hochtemperatur-Pressumgebung erleichtert die Kohlenstoffdiffusion aus der Form in die Oberfläche des Stahls.

Die Notwendigkeit der Nachbearbeitung

Diese Diffusion führt typischerweise zu einer kohlenstoffbeeinflussten Schicht von etwa 250 Mikrometern Tiefe. Um sicherzustellen, dass mechanische Tests die Eigenschaften der Maraging-Stahlmatrix – und nicht dieses Oberflächenartefakts – genau widerspiegeln, muss diese Schicht nach dem Sintervorgang durch Bearbeitung oder Schleifen entfernt werden.

Die richtige Wahl für Ihre Anwendung treffen

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Streckgrenze liegt: Nutzen Sie die schnellen Heizraten von SPS, um das Kornwachstum zu hemmen und eine feine Mikrostruktur zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Balance von Duktilität und Härte liegt: Verwenden Sie die "Selbstkomposit"-Technik durch Mischen von Pulvern mit unterschiedlichen Vort behandlungszuständen, um die Plastizität des Materials abzustimmen.

- Wenn Ihr Hauptaugenmerk auf der Maßgenauigkeit liegt: Planen Sie eine Nachbearbeitungszugabe von mindestens 250 Mikrometern nach dem Sintern ein, um die Kohlenstoffdiffusionsschicht zu entfernen, die durch das Graphitwerkzeug verursacht wurde.

SPS wandelt die Herausforderung des Sinterns komplexer Legierungen in eine Gelegenheit für präzises Mikrostruktur-Engineering um, vorausgesetzt, die Oberflächeninteraktion mit dem Werkzeug wird korrekt gehandhabt.

Zusammenfassungstabelle:

| Technische Eigenschaft | SPS-Vorteil für Maraging-Stahl | Auswirkung auf das Material |

|---|---|---|

| Heizrate | Extrem hoch durch gepulsten DC | Hemmt Kornwachstum; erhält feine Mikrostruktur |

| Sinterzeit | Minuten vs. Stunden | Verhindert Homogenisierung; ermöglicht Selbstkomposit-Strukturen |

| Verdichtung | Festkörper unter mechanischem Druck | Volle Dichte ohne Schmelzen; geringerer Energieverbrauch |

| Oberflächenqualität | Direkte Partikelaktivierung | Bricht Oxide auf für stärkere Korngrenzen |

| Mikrostruktur | Maßgeschneiderte Korngrößenkontrolle | Präzise Balance aus hoher Streckgrenze und Plastizität |

Entsperren Sie Hochleistungsmaterialien mit KINTEK

Verbessern Sie Ihre Forschung und Produktion mit den fortschrittlichen thermischen Lösungen von KINTEK. Ob Sie mit Maraging-Stahl oder komplexen Legierungen arbeiten, unser Fachwissen in den Bereichen SPS, Vakuumsysteme, CVD und kundenspezifische Hochtemperatur-Laböfen stellt sicher, dass Sie eine präzise Mikrostrukturkontrolle und überlegene Materialeigenschaften erzielen.

Unterstützt durch branchenführende F&E und Fertigung bieten wir die Werkzeuge, die Sie für schnelle Verdichtung und maßgeschneiderte Materialleistung benötigen. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Projektanforderungen zu besprechen, und lassen Sie uns den perfekten Ofen für die Bedürfnisse Ihres Labors bauen.

Visuelle Anleitung

Referenzen

- Innovative Powder Pre-Treatment Strategies for Enhancing Maraging Steel Performance. DOI: 10.3390/ma18020437

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Rolle spielen spezialisierte Formenmaterialien beim Heißpressen? Optimieren Sie Ihren Prozess mit der richtigen Wahl

- Warum wird hochfester Graphit für das Vakuum-Heißpressen von thermoelektrischen Legierungen ausgewählt? Experte für Hochtemperaturstabilität

- Welches spezifische Problem wird durch die Vakuumumgebung in einem Vakuum-Warmpress-Ofen gelöst? Oxidation von A356/SiCp verhindern

- In welchen Branchen wird Heißpressen häufig eingesetzt? Unerlässlich für Luft- und Raumfahrt, Keramik und Elektronik

- Welche Rolle spielen Vakuumpressen bei der Kunststoffformgebung und Laminierung? Ein unverzichtbarer Leitfaden für die Präzisionsfertigung

- Welche Prozesse werden zur Formgebung von Verbundwerkstoffen verwendet? Erforschen Sie Methoden für die Hochleistungsfertigung

- Was sind die Vorteile von Tisch-SPS/FAST für die Titan-F&E? Beschleunigen Sie Ihr mikrostrukturelles Engineering

- Wie beeinflusst die programmierbare Druckfunktion eines Vakuum-Heißpress-Ofens die Qualität von IZO-Targets?