Der Herstellungsprozess für ein Verbundbauteil wird aus einem breiten Spektrum von Techniken ausgewählt, das von einfachen manuellen Methoden bis hin zu hochautomatisierten Hochdrucksystemen reicht. Während Verfahren wie Thermoformen und Vakuumformen existieren, werden diese hauptsächlich für thermoplastische Verbundwerkstoffe verwendet. Das breitere Feld, insbesondere für Hochleistungs-Duroplaste wie Kohlefaser-Epoxidharz, stützt sich auf Methoden wie Handlaminieren, Vakuum-Infusion, Harzinjektionsverfahren (RTM) und Autoklavhärtung, um spezifische Leistungs- und Produktionsziele zu erreichen.

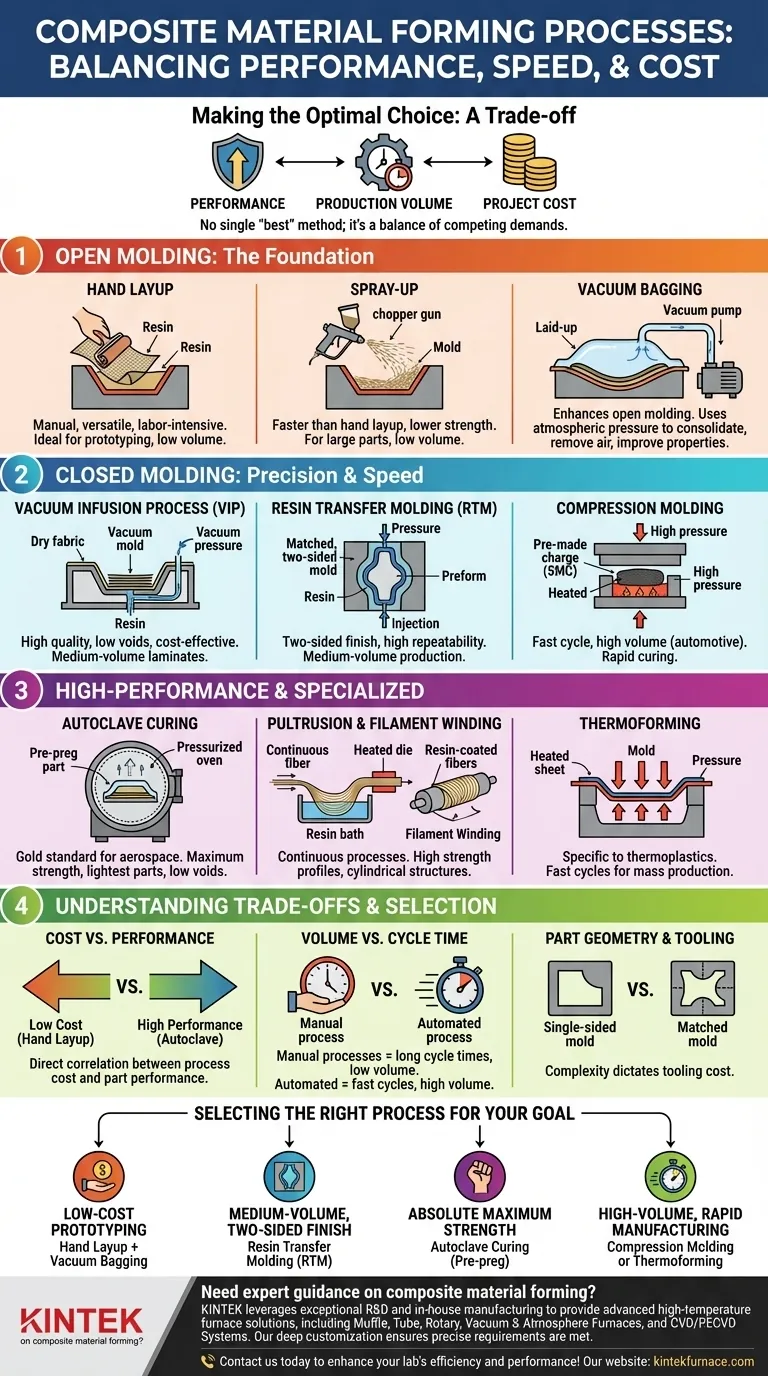

Die Auswahl eines Formgebungsverfahrens für Verbundwerkstoffe ist eine kritische Ingenieursentscheidung, die drei Faktoren in Einklang bringt: die erforderliche Leistung des Endbauteils, das gewünschte Produktionsvolumen und die Geschwindigkeit sowie die gesamten Projektkosten. Es gibt nicht die eine „beste“ Methode; die optimale Wahl ist immer ein Kompromiss zwischen diesen konkurrierenden Anforderungen.

Offene Formgebung: Die Grundlage von Verbundwerkstoffen

Verfahren der offenen Formgebung verwenden eine einseitige Form, die der Atmosphäre ausgesetzt ist. Diese Methoden sind grundlegend, bieten Flexibilität und geringe anfängliche Werkzeugkosten und sind daher ideal für Prototyping und Kleinserienfertigung.

Handlaminieren (Hand Layup)

Das Handlaminieren ist das grundlegendste Herstellungsverfahren für Verbundwerkstoffe. Trockene Verstärkungsgewebe (wie Kohlefaser oder Glasfaser) werden in eine Form eingelegt, und ein flüssiges Harz wird manuell mit Pinseln und Rollen aufgetragen. Dieses Verfahren ist sehr vielseitig, aber arbeitsintensiv und hängt für die Qualität von der Geschicklichkeit des Technikers ab.

Spritzen (Spray-Up)

Eine Variante der offenen Formgebung ist das Spritzverfahren, bei dem eine spezielle „Chopper-Pistole“ verwendet wird. Diese Pistole zerkleinert kontinuierliche Fasern gleichzeitig in kurze Längen und versprüht sie zusammen mit einem katalysierten Harz auf die Form. Es ist schneller als das Handlaminieren für große Teile, führt aber aufgrund der kürzeren, zufällig orientierten Fasern typischerweise zu geringerer Festigkeit.

Vakuum-Bagging

Das Vakuum-Bagging ist kein eigenständiges Verfahren, sondern eine entscheidende Ergänzung zur offenen Formgebung. Nachdem ein Teil laminiert und mit Harz gesättigt wurde, wird eine flexible Folie (Bag) über das Teil versiegelt und ein Vakuum angelegt. Der resultierende atmosphärische Druck (bis zu 14,7 psi) konsolidiert das Laminat, entfernt eingeschlossene Luft und presst überschüssiges Harz heraus, was das Faser-zu-Harz-Verhältnis und die mechanischen Eigenschaften erheblich verbessert.

Geschlossene Formgebung: Präzision und Geschwindigkeit gewinnen

Verfahren der geschlossenen Formgebung verwenden eine zweiteilige, passende Form oder eine starre Form mit einem flexiblen Sack. Diese Methoden umschließen das Material und bieten eine bessere Kontrolle, höhere Wiederholgenauigkeit und verbesserte Oberflächengüten an allen Seiten des Teils.

Vakuum-Infusionsverfahren (VIP)

Bei der Vakuum-Infusion werden trockene Verstärkungsgewebe in eine Form gelegt und unter einem Vakuumbeutel versiegelt. Anschließend wird das Harz durch sorgfältig platzierte Öffnungen zugeführt und durch das Vakuum durch das trockene Gewebe gesaugt. Dieses Verfahren erzeugt hochwertige Laminate mit ausgezeichnetem Faseranteil und sehr geringen Lufteinschlüssen und dient als kostengünstige Alternative zu komplexeren Verfahren.

Harzinjektionsverfahren (RTM)

RTM verwendet eine zweiteilige, passende Form. Ein trockenes Faser-„Preform“ wird eingelegt, die Form wird verschlossen und Harz wird unter Druck eingespritzt. RTM eignet sich hervorragend zur Herstellung von Teilen mit guter Oberflächengüte auf beiden Seiten bei mittleren Produktionsvolumina und bietet eine hohe Wiederholgenauigkeit.

Formpressen (Compression Molding)

Dieses Verfahren dominiert bei großvolumigen Automobilanwendungen. Eine vorgefertigte Ladung aus Verbundwerkstoff, oft Sheet Molding Compound (SMC), wird in eine beheizte Metallform eingebracht. Eine Presse schließt die Form unter enormem Druck, wodurch das Material gezwungen wird, den Hohlraum auszufüllen, und es wird schnell ausgehärtet. Zykluszeiten können nur wenige Minuten betragen.

Hochleistungs- und Spezialverfahren

Diese Verfahren sind darauf ausgelegt, Teile mit den höchstmöglichen mechanischen Eigenschaften herzustellen oder eine kontinuierliche, automatisierte Produktion spezifischer Formen zu ermöglichen.

Autoklavhärtung

Dies ist der Goldstandard für Luft- und Raumfahrt-, Militär- und Spitzenmotorsportanwendungen. Teile werden aus „Pre-Preg“ hergestellt – Gewebe, das vorimprägniert mit einem latenten Harz ist. Nach dem Laminieren wird das Teil vakuum-beutelt und in einem Autoklaven gehärtet, der im Wesentlichen ein beheizter Druckofen ist. Die Kombination aus hohem Druck und präziser Temperaturkontrolle erzeugt die stärksten, leichtesten und porenärmsten Teile, die möglich sind.

Pultrusion und Faserwickeln (Filament Winding)

Dies sind kontinuierliche Herstellungsverfahren. Pultrusion zieht Fasern durch ein Harzbad und dann eine beheizte Matrize, um Profile mit konstantem Querschnitt zu bilden, wie I-Träger, Stäbe und Rohre. Faserwickeln wickelt harzbeschichtete Fasern um einen rotierenden Dorn, um hochfeste zylindrische oder konvexe Strukturen wie Druckbehälter und Antriebswellen herzustellen.

Thermoformen

Dieses Verfahren ist spezifisch für thermoplastische Verbundwerkstoffe. Eine vorlaminierte, starre Platte aus thermoplastischem Verbundwerkstoff wird erhitzt, bis sie weich und biegsam wird. Sie wird dann schnell in eine Form überführt, wo sie durch Vakuumdruck, Luftdruck oder eine mechanische Presse geformt wird. Es bietet sehr schnelle Zykluszeiten, die für die Massenproduktion geeignet sind.

Die Abwägungen verstehen

Die Wahl des richtigen Verfahrens erfordert ein klares Verständnis der Kompromisse zwischen Qualität, Kosten und Geschwindigkeit. Ein Verfahren, das ideal für einen Prototyp ist, eignet sich selten für die Massenproduktion.

Kosten vs. Leistung

Es besteht ein direkter Zusammenhang zwischen Prozesskosten und Teileleistung. Handlaminieren hat sehr geringe Werkzeugkosten, erzeugt aber Teile mit geringerem Faseranteil und Potenzial für Lufteinschlüsse. Am anderen Ende erfordert die Autoklavhärtung eine Investition von mehreren Millionen Dollar, liefert aber Teile mit beispielloser Festigkeit und Leichtigkeit.

Volumen vs. Zykluszeit

Manuelle Verfahren wie Handlaminieren und Autoklavhärtung haben sehr lange Zykluszeiten, gemessen in Stunden oder sogar Tagen, was sie nur für die Kleinserienfertigung geeignet macht. Automatisierte Verfahren wie Formpressen und Pultrusion haben Zykluszeiten im Minutenbereich und ermöglichen die Produktion von Tausenden oder Millionen von Teilen pro Jahr.

Teilegeometrie und Werkzeuge

Die Komplexität des Teils bestimmt die Werkzeuge. Einfache, offene Formen können kostengünstige einseitige Formen verwenden. Teile, die auf beiden Seiten eine fertige Oberfläche benötigen, erfordern teurere passende Werkzeuge, wie sie bei RTM und Formpressen zu finden sind. Kontinuierliche Profile sind einzigartig für die Pultrusion geeignet.

Das richtige Verfahren für Ihr Ziel auswählen

Das Hauptziel Ihres Projekts ist der wichtigste Faktor bei der Auswahl einer Fertigungsmethode.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Prototyping oder einmaligen Sonderanfertigungen liegt: Handlaminieren, ergänzt durch Vakuum-Bagging, bietet die beste Balance zwischen Zugänglichkeit und Qualität.

- Wenn Ihr Hauptaugenmerk auf der Produktion mittlerer Stückzahlen mit guter beidseitiger Oberfläche liegt: Resin Transfer Molding (RTM) ist aufgrund seiner hervorragenden Wiederholgenauigkeit und ästhetischen Qualität die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf absoluter maximaler Festigkeit und minimalem Gewicht liegt: Pre-Preg-Materialien, die im Autoklaven gehärtet werden, sind der unangefochtene Standard für missionskritische Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der schnellen Hochvolumenfertigung von Konsumgütern oder Automobilteilen liegt: Formpressen (für Duroplaste) oder Thermoformen (für Thermoplaste) bieten die notwendige Geschwindigkeit und Kosteneffizienz.

Das Verständnis dieses Spektrums an Verfahren versetzt Sie in die Lage, strategische Fertigungsentscheidungen zu treffen, die ebenso wichtig sind wie das Material selbst.

Zusammenfassungstabelle:

| Verfahren | Hauptmerkmale | Ideale Anwendungsfälle |

|---|---|---|

| Handlaminieren | Manuell, kostengünstig, vielseitig | Prototyping, Kleinserienteile |

| Vakuum-Infusion | Hoher Faseranteil, geringe Lufteinschlüsse | Mittlere Stückzahl, hochwertige Laminate |

| Harzinjektionsverfahren (RTM) | Beidseitige Oberfläche, wiederholbar | Fertigung mittlerer Stückzahlen |

| Autoklavhärtung | Maximale Festigkeit, geringe Lufteinschlüsse | Luft- und Raumfahrt, Hochleistungsanwendungen |

| Formpressen | Schnelle Zykluszeit, hohes Volumen | Automobilindustrie, Massenproduktion |

| Pultrusion/Faserwickeln | Kontinuierlich, hohe Festigkeit | Profile, zylindrische Teile |

Benötigen Sie eine fachkundige Beratung zur Formgebung von Verbundwerkstoffen? KINTEK nutzt außergewöhnliche F&E und die hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenindividualisierung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz und Leistung Ihres Labors zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern