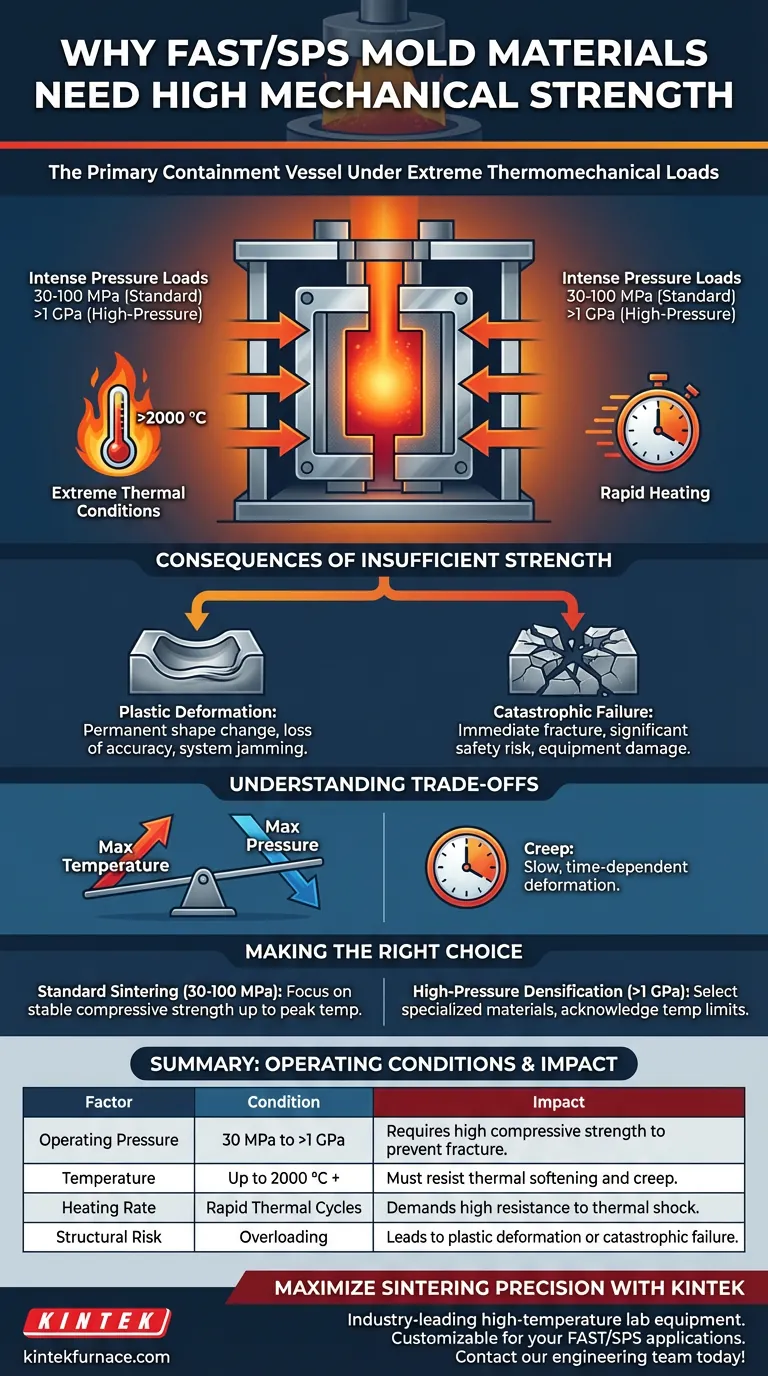

Formmaterialien in der Field Assisted Sintering Technology (FAST) und Spark Plasma Sintering (SPS) fungieren als primärer Behälter unter schwerer Belastung. Sie müssen eine hohe mechanische Festigkeit aufweisen, um physikalischen Drücken standzuhalten, die mehrere GPa überschreiten können, und gleichzeitig die strukturelle Integrität bei Temperaturen über 2000 °C aufrechterhalten.

Die Notwendigkeit einer hohen mechanischen Festigkeit ergibt sich aus den extremen thermomechanischen Belastungen, die dem Sinterprozess innewohnen. Ohne außergewöhnliche Hochtemperatur-Druckfestigkeit neigt die Form zu plastischer Verformung oder katastrophalem Versagen während schneller Heizzyklen.

Die Betriebsumgebung von FAST/SPS

Um zu verstehen, warum Festigkeit nicht verhandelbar ist, müssen Sie die spezifischen Kräfte betrachten, die während des Sinterzyklus angewendet werden.

Intensive Druckbelastungen

Standard-FAST- und SPS-Einheiten üben erhebliche mechanische Kräfte aus, um Pulver zu verdichten. Typische Betriebsdruckbereiche liegen zwischen 30 und 100 MPa.

Bei speziellen Hochdruckmodellen sind diese Belastungen noch gravierender und erreichen bis zu mehrere GPa. Das Formmaterial muss dieser Spannung standhalten, ohne nachzugeben.

Extreme thermische Bedingungen

Druck wird selten isoliert angewendet; er ist mit intensiver Hitze gekoppelt. Diese Systeme arbeiten häufig bei Temperaturen über 2000 °C.

Bei diesen thermischen Extremen beginnt die atomare Struktur vieler Materialien zu entspannen. Die Form muss ihre Steifigkeit trotz dieses thermischen Erweichungseffekts beibehalten.

Die Auswirkungen schneller Erwärmung

FAST- und SPS-Technologien zeichnen sich durch ihre Geschwindigkeit aus. Der Prozess beinhaltet schnelle Heizbedingungen, die dynamische Spannungen neben dem statischen Druck einführen.

Das Formmaterial muss robust genug sein, um den thermischen Schock steigender Temperaturen zu bewältigen, ohne unter der angelegten Last zu reißen oder sich zu verziehen.

Folgen unzureichender Festigkeit

Die Verwendung eines Formmaterials, dem die erforderliche Druckfestigkeit fehlt, führt zu zwei primären Versagensarten.

Plastische Verformung

Wenn die Streckgrenze des Materials durch die Kombination von Hitze und Druck überschritten wird, verformt sich die Form dauerhaft. Dies wird als plastische Verformung bezeichnet.

Eine verformte Form zerstört die Maßgenauigkeit der gesinterten Probe und kann das Sintersystem durch Verklemmen der Werkzeuge dauerhaft beschädigen.

Katastrophales Versagen

In schwerwiegenderen Fällen führt unzureichende Festigkeit zu einem sofortigen Bruch. Unter hohem Druck führt dies zu einem katastrophalen Versagen der Formbaugruppe.

Dies stellt ein erhebliches Sicherheitsrisiko für den Bediener dar und birgt die Gefahr, die Heizelemente und die Vakuumkammer des Geräts zu zerstören.

Verständnis der Kompromisse

Während die Maximierung der Festigkeit entscheidend ist, ist es wichtig, die physikalischen Grenzen selbst der besten Formmaterialien zu erkennen.

Der Temperatur-Druck-Inverse

Es gibt einen inhärenten Kompromiss zwischen der maximalen Temperatur und dem maximalen Druck, den eine Form aushalten kann. Mit steigender Temperatur nimmt die Druckfestigkeit im Allgemeinen ab.

Man kann ein System oft nicht gleichzeitig mit seinem maximal bewerteten Druck und seiner maximal bewerteten Temperatur betreiben.

Das Risiko des Kriechverhaltens

Selbst wenn eine Form nicht sofort versagt, kann die längere Einwirkung hoher Lasten bei hohen Temperaturen zu "Kriechen" führen.

Dies ist eine langsame, zeitabhängige Verformung. Obwohl weniger dramatisch als ein katastrophales Versagen, macht es die Form für Präzisionsanwendungen allmählich unbrauchbar.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Formmaterials erfordert eine Abwägung Ihrer spezifischen Verarbeitungsparameter gegen die Grenzen des Materials.

- Wenn Ihr Hauptaugenmerk auf Standard-Sintern (30-100 MPa) liegt: Stellen Sie sicher, dass Ihr Material eine stabile Druckfestigkeit bis zu Ihrer Spitzentemperatur bietet, um allmähliche Verformungen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Hochdruckverdichtung (>1 GPa) liegt: Sie müssen spezielle Materialien auswählen, die für extreme Belastungen ausgelegt sind, und anerkennen, dass dies Ihre maximal erreichbare Temperatur einschränken kann.

Letztendlich bestimmt die Integrität Ihrer Form die Sicherheit und den Erfolg des gesamten Sinterprozesses.

Zusammenfassungstabelle:

| Faktor | Betriebsbedingung | Auswirkung auf das Formmaterial |

|---|---|---|

| Betriebsdruck | 30 MPa bis >1 GPa | Erfordert hohe Druckfestigkeit, um Bruch zu verhindern. |

| Temperatur | Bis zu 2000 °C + | Material muss thermischem Erweichen und Kriechen widerstehen. |

| Aufheizrate | Schnelle thermische Zyklen | Erfordert hohe Beständigkeit gegen thermische Schocks und dynamische Belastungen. |

| Strukturelles Risiko | Überlastung | Führt zu plastischer Verformung oder katastrophalem Versagen der Baugruppe. |

Maximieren Sie Ihre Sinterpräzision mit KINTEK

Lassen Sie nicht zu, dass Formversagen Ihre Forschung oder Produktion beeinträchtigt. KINTEK bietet branchenführende Hochtemperatur-Laborausrüstung, einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen. Unterstützt durch erstklassige F&E und Fertigung sind unsere Systeme vollständig anpassbar, um die extremen thermomechanischen Anforderungen Ihrer einzigartigen FAST/SPS-Anwendungen zu erfüllen.

Bereit, Ihren Materialverdichtungsprozess zu verbessern? Kontaktieren Sie noch heute unser Ingenieurteam, um Ihre Hochdruck- und Hochtemperaturanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Alexander M. Laptev, Olivier Guillon. Tooling in Spark Plasma Sintering Technology: Design, Optimization, and Application. DOI: 10.1002/adem.202301391

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Welche Kernrolle spielt eine Vakuum-Heißpresspresse im Verdichtungsprozess von Kupfer-Kohlenstoff-Nanoröhren-Verbundwerkstoffen? Hochleistungs-Cu-CNT-Materialien herstellen

- Was ist das Schlüsselprinzip eines Heißpress-Sinterofens? Erreichen Sie überlegene Verdichtung für Hochleistungsmaterialien

- Wie pflegt man eine Transferpresse? Ein proaktiver Leitfaden für konsistente Drucke & Langlebigkeit

- Was ist die Kernfunktion eines Vakuum-Heißpressofens? Ein Expertenleitfaden zum Erfolg mit TiAl/Ti6Al4V-Verbundwerkstoffen

- Welche Arten von Formen können mit Vakuumheißpressen hergestellt werden? Von einfachen Blöcken bis zu komplexen Bauteilen

- Wie unterstützt ein Präzisionsdruckregelsystem die Materialbildung beim eutektischen Bonden?

- Wie erleichtert ein Vakuum-Heißpress-Ofen die Verdichtung von CaF2? Hohe optische Transparenz erreichen

- Warum ist es notwendig, Graphitformen mit Pulvermischungen vor dem Vakuum-Heißpresssintern in einem Vakuumtrockenschrank zu behandeln? Porosität verhindern und maximale Dichte gewährleisten