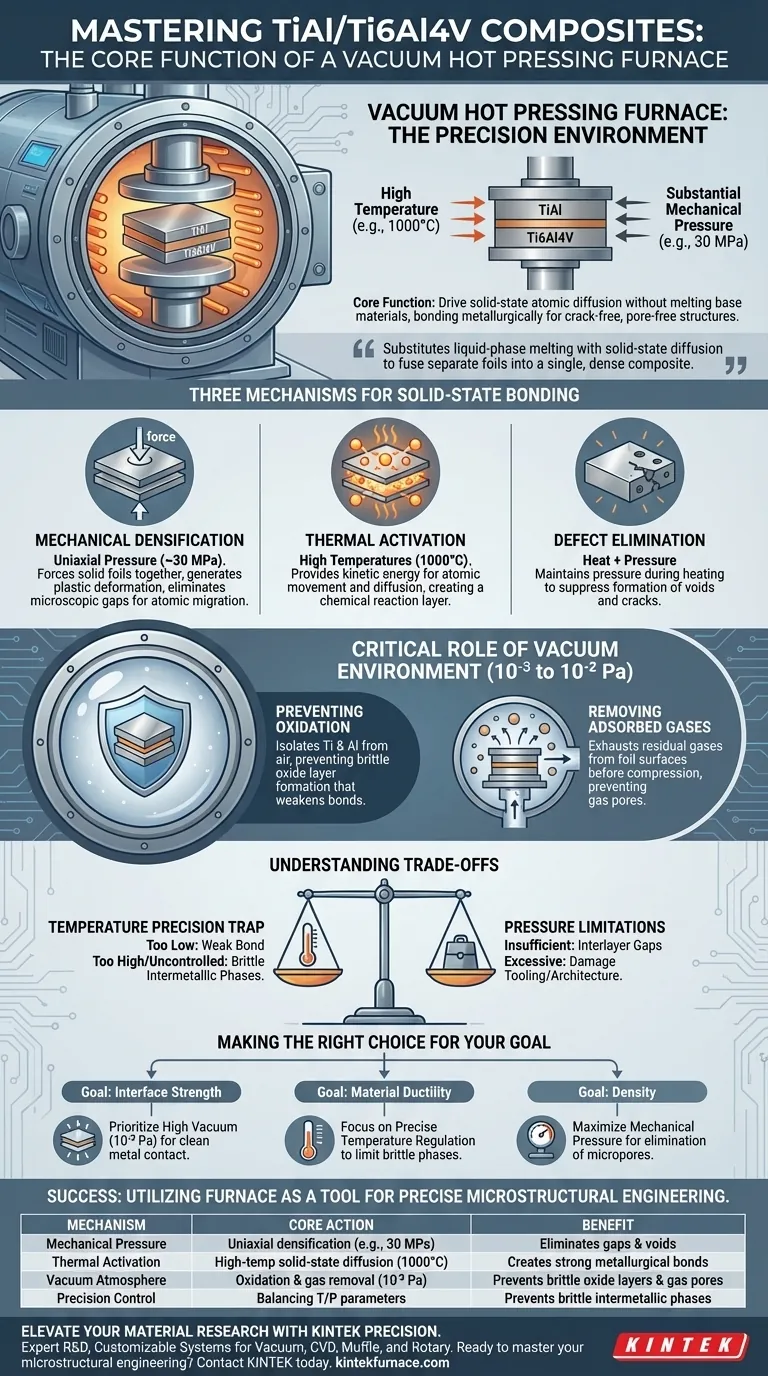

Die Kernfunktion eines Vakuum-Heißpressofens besteht darin, die atomare Festkörperdiffusion zwischen Metallschichten anzutreiben, ohne die Basismaterialien zu schmelzen. Durch gleichzeitiges Anlegen von hoher Temperatur (z. B. 1000 °C) und erheblichem mechanischem Druck (z. B. 30 MPa) zwingt das Gerät die Titan- und Aluminiumlegierungsschichten zu einer metallurgischen Bindung. Dieser Prozess ist entscheidend für die Herstellung von Hochleistungs-Schichtstrukturen, die frei von Rissen und Poren bleiben.

Der Ofen fungiert als Präzisionsumgebung, die die Flüssigphasenschmelze durch Festkörperdiffusion ersetzt. Er überwindet die natürlichen Barrieren von Oxidation und Oberflächenrauheit, um separate Folien zu einem einzigen, dichten Verbundwerkstoff zu verschmelzen.

Ermöglichung der Festkörperbindung

Die größte Herausforderung bei der Herstellung von TiAl/Ti6Al4V-Verbundwerkstoffen besteht darin, unterschiedliche Schichten zu verbinden, ohne deren strukturelle Integrität zu beeinträchtigen. Der Vakuum-Heißpressofen löst dies durch drei spezifische Mechanismen.

Mechanische Verdichtung

Die Anwendung von uniaxialem Druck (oft um 30 MPa) ist entscheidend für den physischen Kontakt.

Er presst die festen Metallfolien zusammen und erzeugt eine plastische Verformung an der Grenzfläche.

Dieser Druck beseitigt mikroskopische Lücken zwischen den Schichten und gewährleistet den engen Kontakt, der für die Migration von Atomen zwischen den Materialien erforderlich ist.

Thermische Aktivierung

Hohe Temperaturen, wie z. B. 1000 °C, liefern die kinetische Energie, die für die atomare Bewegung notwendig ist.

Wärme aktiviert die Atome in den Titan- und Aluminiumschichten und ermöglicht ihnen die Diffusion über die Grenzflächen hinweg.

Diese Diffusion erzeugt eine Reaktionsschicht, die die Materialien chemisch und nicht nur mechanisch bindet.

Fehlereliminierung

Die Kombination aus Wärme und Druck verhindert die Bildung üblicher Fehler.

Durch Aufrechterhaltung des Drucks während des Heizzyklus unterdrückt der Ofen die Bildung von Hohlräumen und Rissen, die typischerweise während der Materialschrumpfung oder -ausdehnung auftreten.

Die entscheidende Rolle der Vakuumumgebung

Über Wärme und Druck hinaus ist der "Vakuum"-Aspekt des Ofens der entscheidende Faktor für die Verarbeitung reaktiver Metalle wie Titan und Aluminium.

Verhinderung von Oxidation

Titan und Aluminium sind hochreaktiv und oxidieren bei hohen Temperaturen sofort in Gegenwart von Luft.

Die Hochvakuumumgebung (z. B. $10^{-3}$ bis $10^{-2}$ Pa) isoliert die Metalle vom Sauerstoff.

Dies verhindert die Bildung spröder Oxidschichten (Zunder) auf der Oberfläche, die andernfalls eine Diffusionsbarriere darstellen und die endgültige Bindung schwächen würden.

Entfernung von adsorbierten Gasen

Metallfolien haben oft Restgase auf ihrer Oberfläche adsorbiert.

Die Vakuumumgebung saugt diese Gase ab, bevor die Schichten vollständig komprimiert sind.

Dadurch wird die Bildung von Gasblasen im Verbundwerkstoff wirksam verhindert, wodurch sichergestellt wird, dass das Endmaterial eine hohe Dichte und strukturelle Integrität erreicht.

Verständnis der Kompromisse

Obwohl das Vakuum-Heißpressen wirksam ist, erfordert es ein feines Gleichgewicht der Betriebsparameter. Es ist nicht einfach eine Frage von "höher ist besser".

Die Falle der Temperaturpräzision

Eine präzise Temperaturkontrolle ist die kritischste Variable im Prozess.

Wenn die Temperatur zu niedrig ist, ist die Diffusion unzureichend, was zu einer schwachen mechanischen Bindung führt.

Wenn die Temperatur jedoch zu hoch oder unkontrolliert ist, kann dies zur Bildung spröder intermetallischer Phasen (wie z. B. übermäßiger $Al_3Ti$) führen. Diese Phasen zerstören die Plastizität des Verbundwerkstoffs und führen zu Rissen.

Druckbeschränkungen

Der Druck muss hoch genug sein, um die Oberflächenrauheiten (Unebenheiten) zu verformen, aber kontrolliert genug, um die makroskopische Form des Bauteils nicht zu verzerren.

Unzureichender Druck hinterlässt Zwischenschichtlücken, während übermäßiger Druck das Werkzeug oder die Verbundarchitektur selbst beschädigen kann.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration eines Vakuum-Heißpresszyklus für TiAl/Ti6Al4V-Verbundwerkstoffe sollten Ihre spezifischen Ziele Ihre Parametereinstellungen bestimmen.

- Wenn Ihr Hauptaugenmerk auf der Grenzflächenfestigkeit liegt: Priorisieren Sie die Herstellung eines Hochvakuumzustands ($10^{-3}$ Pa), um die vollständige Entfernung von Oxidschichtbarrieren zu gewährleisten und einen direkten Kontakt von jungfräulichem Metall zu Metall zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Materialduktilität liegt: Konzentrieren Sie sich auf eine präzise Temperaturregelung, um die Bindung zu erleichtern und gleichzeitig das Wachstum spröder intermetallischer Verbindungsphasen streng zu begrenzen.

- Wenn Ihr Hauptaugenmerk auf der Dichte liegt: Maximieren Sie die Anwendung von mechanischem Druck während der Haltezeit, um die vollständige Eliminierung von Mikroporen und Hohlräumen zu gewährleisten.

Der Erfolg dieses Prozesses beruht auf der Nutzung des Ofens nicht nur als Heizgerät, sondern als Werkzeug für präzises mikrostrukturelles Engineering.

Zusammenfassungstabelle:

| Mechanismus | Kernaktion | Vorteil für den Verbundwerkstoff |

|---|---|---|

| Mechanischer Druck | Uniaxiale Verdichtung (z. B. 30 MPa) | Eliminiert mikroskopische Lücken und Hohlräume |

| Thermische Aktivierung | Hochtemperatur-Festkörperdiffusion (1000 °C) | Erzeugt starke metallurgische chemische Bindungen |

| Vakuum-Atmosphäre | Oxidations- und Gasentfernung (10⁻³ Pa) | Verhindert spröde Oxidschichten und Gasblasen |

| Präzisionssteuerung | Abgleich von T/P-Parametern | Verhindert die Bildung spröder intermetallischer Phasen |

Verbessern Sie Ihre Materialforschung mit KINTEK-Präzision

Die perfekte Bindung in geschichteten TiAl/Ti6Al4V-Verbundwerkstoffen erfordert mehr als nur Wärme – sie erfordert eine vollständige Umgebungssteuerung. KINTEK bietet branchenführende Vakuum-, CVD-, Muffel- und Rotationssysteme, die für die Anforderungen der Hochleistungsmetallurgie entwickelt wurden.

Unterstützt durch F&E-Experten und Präzisionsfertigung sind unsere Labortemperaturöfen vollständig anpassbar, um Ihre spezifischen Druck- und Vakuum-Anforderungen zu erfüllen. Egal, ob Sie eine maximale Grenzflächenfestigkeit oder eine überlegene Materialduktilität anstreben, unsere Ingenieure helfen Ihnen gerne dabei, Ihre Ergebnisse zu optimieren.

Bereit, Ihr mikrostrukturelles Engineering zu meistern? Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Ofenlösung.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die häufigsten Anwendungen von Vakuum-Heißpress-Sinteröfen? Essentiell für hochdichte, reine Materialien

- Was ist die Notwendigkeit der Niedertemperatur-Entgasung beim Vakuum-Warmpressen? Gewährleistung einer überlegenen Diamantwerkzeugqualität

- Wie verbessert die Fähigkeit zur Langzeit-Temperaturregelung in einem Vakuum-Heißpress-Ofen ZnS-Keramiken?

- Wie fördert ein Vakuum-Heißpressenofen Sinterexperimente? Erzielen Sie überlegene Materialdichte und Reinheit

- Warum werden hochreine Graphithülsen in Mehrstempelpressen verwendet? Erreichen Sie Präzision bei 2300 °C und reduzierende Umgebungen

- Wie beeinflusst der durch einen Vakuum-Warmpress-Ofen ausgeübte uniaxial Druck die Mikrostruktur von ZrC-SiC-Materialien?

- Was sind die technischen Vorteile von Spark-Plasma-Sintering (SPS)-Systemen? Schnellere Verdichtung und überlegene Festigkeit

- Was sind die Hauptanwendungsbereiche des Vakuum-Heißpressens? Herstellung dichter, reiner Materialien für anspruchsvolle Industrien