Im Kern wird ein Vakuum-Heißpress-Sinterofen verwendet, um fortschrittliche Materialien durch gleichzeitiges Anlegen von intensiver Hitze und Druck in einer kontrollierten, sauerstofffreien Umgebung zu fertigen. Dieser Prozess ist entscheidend für die Herstellung hochdichter und reiner Komponenten aus Materialien wie fortschrittlichen Keramiken, hochschmelzenden Metallen und Pulververbundwerkstoffen für anspruchsvolle Anwendungen in den Bereichen Luft- und Raumfahrt, Elektronik und Forschung.

Der grundlegende Wert dieser Technologie liegt in ihrer Fähigkeit, innere Hohlräume zu eliminieren und chemische Verunreinigungen während der Materialkonsolidierung zu verhindern. Durch das Anlegen von mechanischem Druck während des Erhitzens im Vakuum erzeugen diese Öfen Materialien mit überragender Dichte, Festigkeit und Reinheit, die mit herkömmlichen Wärmebehandlungsverfahren allein oft nicht zu erreichen sind.

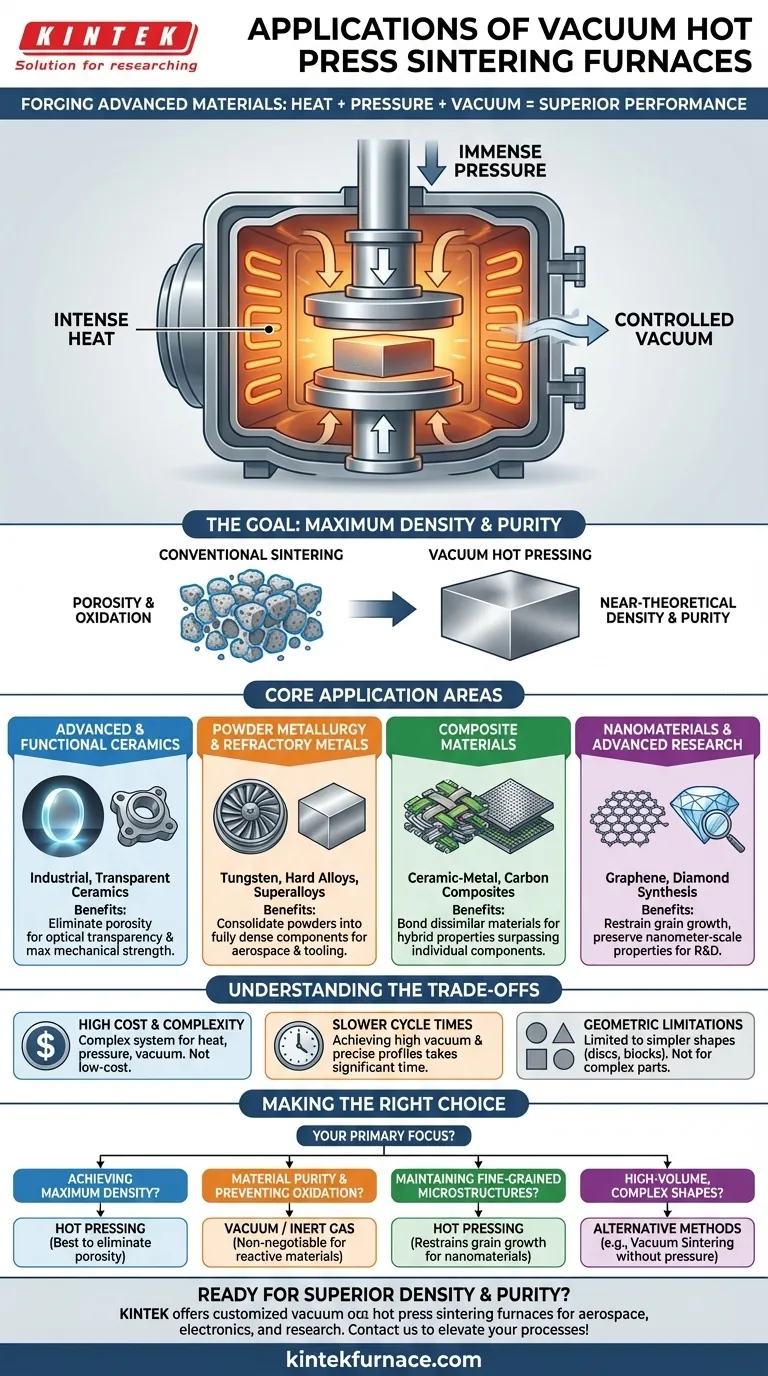

Das Grundziel: Maximale Dichte und Reinheit erreichen

Um die Anwendungen zu verstehen, müssen Sie zuerst das Problem verstehen, das diese Öfen lösen. Das Ziel des Sinterns ist es, eine Sammlung feiner Partikel zu nehmen und sie zu einer festen, kohärenten Masse zu verschmelzen.

Die Rolle von Hitze und Sintern

Das Sintern nutzt Hitze, um Atome zur Diffusion über die Grenzen benachbarter Partikel hinweg anzuregen und feste Bindungen zu schaffen. Alleiniges Erhitzen hinterlässt jedoch oft winzige Hohlräume oder Porosität, die das Endmaterial erheblich schwächen können.

Die entscheidende Rolle des Drucks

Hier wird der Aspekt "Heißpressen" wesentlich. Durch das Anlegen von immensem mechanischem Druck während des Erhitzens presst der Ofen die Partikel physisch zusammen und beseitigt die Poren, die sonst verbleiben würden. Dieser Prozess, bekannt als Konsolidierung, ist entscheidend, um eine nahezu theoretische Dichte zu erreichen.

Die entscheidende Rolle des Vakuums

Das Erhitzen reaktiver Materialien an der Luft verursacht Oxidation, die das Material verunreinigt und seine Eigenschaften verschlechtert. Durch die Durchführung des Prozesses in einem Hochvakuum oder einer schützenden Inertgasatmosphäre entfernt der Ofen Sauerstoff und andere reaktive Elemente, wodurch sichergestellt wird, dass das Endprodukt eine außergewöhnliche Reinheit aufweist.

Kernanwendungsbereiche

Die einzigartige Fähigkeit, Hitze, Druck und eine saubere Umgebung zu kombinieren, macht das Vakuum-Heißpressen für die Entwicklung und Produktion einer spezifischen Klasse von Hochleistungsmaterialien unverzichtbar.

Fortschrittliche und funktionale Keramiken

Diese Öfen werden zur Herstellung von technischen Keramiken, transparenten Keramiken und anderen funktionalen Varianten eingesetzt. Der Druck ist entscheidend, um die letzten Spuren von Porosität zu eliminieren, was für die Erzielung der gewünschten optischen Transparenz oder maximalen mechanischen Festigkeit von entscheidender Bedeutung ist.

Pulvermetallurgie und hochschmelzende Metalle

Materialien wie Wolfram, Hartlegierungen und Superlegierungen werden aus Pulverform verarbeitet. Das Heißpressen konsolidiert diese Metallpulver zu vollständig dichten Blöcken oder einfachen Formen mit mechanischen Eigenschaften, die den extremen Anforderungen von Flugzeugtriebwerkskomponenten und hochverschleißfesten Werkzeugen gerecht werden.

Verbundwerkstoffe

Das Vakuum-Heißpressen ist eine primäre Methode zur Herstellung von Keramik-Metall- und Kohlenstoffverbundwerkstoffen. Der Ofen bietet die idealen Bedingungen, um diese unterschiedlichen Materialien zu verbinden und ein Hybridmaterial mit kombinierten Eigenschaften zu schaffen, die die der einzelnen Komponenten übertreffen.

Nanomaterialien und fortgeschrittene Forschung

Für Forscher ist ein wesentlicher Vorteil die Fähigkeit des Ofens, das Wachstum von Kristallkörnern zu hemmen. Die Kombination aus Temperaturen unterhalb des Schmelzpunkts und Druck ermöglicht die Verdichtung, ohne dass die winzigen Nanometer-großen Körner gröber werden, wodurch ihre einzigartigen Eigenschaften erhalten bleiben. Dies macht es entscheidend für F&E, Graphensynthese und Diamantsynthese.

Abwägungen verstehen

Obwohl leistungsstark, ist das Vakuum-Heißpressen keine Universallösung. Seine Vorteile sind mit inhärenten Einschränkungen verbunden, die es für spezifische Herausforderungen geeignet machen.

Hohe Kosten und Komplexität

Ein System, das gleichzeitig hohe Temperatur, hohen Druck und Hochvakuum verwaltet, ist komplex und teuer in der Anschaffung, im Betrieb und in der Wartung. Dies ist keine kostengünstige Herstellungsmethode.

Längere Zykluszeiten

Das Erreichen eines Hochvakuums und die Durchführung eines präzise gesteuerten Heiz- und Kühlprofils nimmt viel Zeit in Anspruch. Im Vergleich zu atmosphärischen Öfen ist der Durchsatz einer Heißpresse erheblich geringer.

Geometrische Einschränkungen

Die Notwendigkeit, gleichmäßigen Druck auszuüben, bedeutet, dass das Heißpressen typischerweise auf die Herstellung einfacherer Geometrien wie Scheiben, Blöcke und Zylinder beschränkt ist. Es ist nicht gut geeignet für die Erzeugung hochkomplexer Formen, die mit Methoden wie dem Metallspritzguss möglich sind.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Prozesses hängt vollständig von den Endanforderungen Ihres Materials ab.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen einer nahezu theoretischen Dichte liegt: Heißpressen ist die überlegene Wahl, da der angewandte Druck der effektivste Weg ist, interne Porosität zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit und der Verhinderung von Oxidation liegt: Die Vakuum- oder Inertgasumgebung ist unerlässlich, was diesen Ofen ideal für reaktive Metalle und fortschrittliche Keramiken macht.

- Wenn Ihr Hauptaugenmerk auf der Aufrechterhaltung feinkörniger Mikrostrukturen liegt: Die präzise Steuerung durch Heißpressen hilft, das Kornwachstum zu hemmen, was für die Entwicklung fortschrittlicher Nanomaterialien unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung komplexer Formen liegt: Sie sollten alternative Methoden wie das Vakuumsintern ohne Druck in Betracht ziehen, das komplexere Geometrien ermöglicht.

Letztendlich ist das Vakuum-Heißpress-Sintern die definitive Lösung, wenn die Leistung und Reinheit Ihres Materials nicht beeinträchtigt werden können.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselmaterialien | Primäre Vorteile |

|---|---|---|

| Fortschrittliche Keramiken | Industrielle, transparente Keramiken | Hohe Dichte, Festigkeit, Transparenz |

| Pulvermetallurgie | Wolfram, Hartlegierungen, Superlegierungen | Volle Dichte, extreme mechanische Eigenschaften |

| Verbundwerkstoffe | Keramik-Metall-, Kohlenstoffverbundwerkstoffe | Hybride Eigenschaften, starke Bindung |

| Nanomaterialien & Forschung | Graphen, Diamant, feinkörnige Materialien | Hemmung des Kornwachstums, einzigartige nanoskalige Eigenschaften |

Bereit, überlegene Materialdichte und -reinheit für Ihr Labor zu erzielen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Vakuum-Heißpress-Sinteröfen, maßgeschneidert für die Luft- und Raumfahrt, Elektronik und Forschungssektoren. Mit unserer starken F&E und internen Fertigung bieten wir eine umfassende Anpassung an Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme Ihre Prozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Was sind die Vorteile der Verwendung einer Labor-Heißpresse für F-MWCNT-Filme? Steigerung des Leistungsfaktors um 400%

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Welche Rolle spielen eine Laborpresse und ein Stahl-Werkzeugsatz bei der Herstellung von Mn2AlB2-Presslingen?