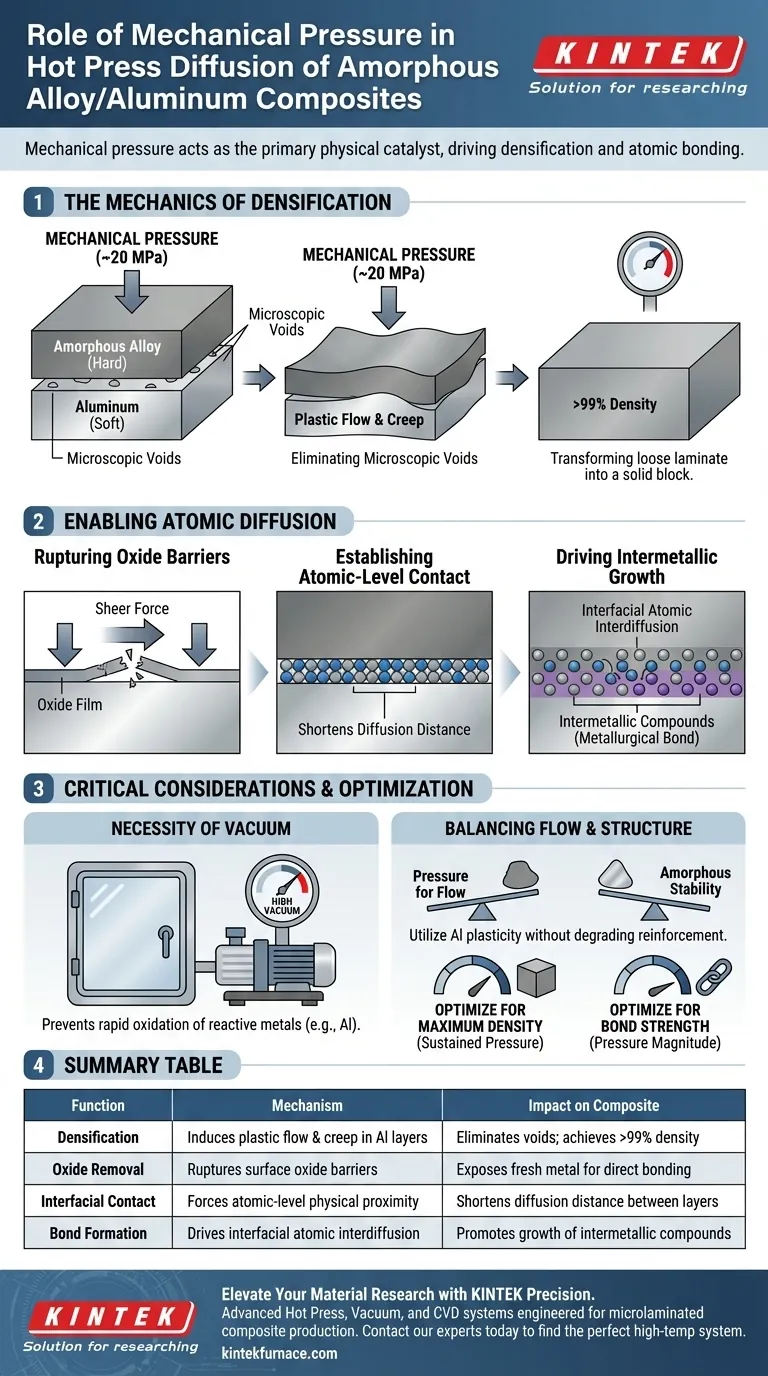

Mechanischer Druck wirkt als primärer physikalischer Katalysator für die Bindung von amorphe Legierung/Aluminium-Mikrolaminat-Verbundwerkstoffen. Durch die Anwendung einer kontinuierlichen Kraft, typischerweise um 20 MPa, zwingen Sie die weicheren Aluminiumschichten zu erheblicher plastischer Verformung und Kriechverhalten. Dieser Mechanismus füllt mikroskopische Hohlräume und gewährleistet den notwendigen Kontakt auf atomarer Ebene, der für eine erfolgreiche Diffusionsbindung erforderlich ist.

Kernbotschaft Mechanischer Druck hält die Schichten nicht nur zusammen; er treibt aktiv den Materialübergang von einer gestapelten Struktur zu einem einheitlichen Verbundwerkstoff an. Er erzeugt Verdichtung, indem er weiches Aluminium in Lücken presst und Oberflächenoxide aufbricht, wodurch der innige Kontakt entsteht, der für die atomare Interdiffusion und das intermetallische Wachstum erforderlich ist.

Die Mechanik der Verdichtung

Induzierung von plastischem Fluss

Die Hauptaufgabe des mechanischen Drucks besteht darin, die mechanischen Unterschiede zwischen den Schichten auszunutzen. Die Aluminiumschichten sind deutlich weicher als die amorphen Legierungsbänder.

Unter kontinuierlichem Druck (z. B. 20 MPa) erfährt das Aluminium plastischen Fluss und Kriechverhalten. Dies zwingt das Aluminium, sich zu verformen und sich an die Oberflächenbeschaffenheit der härteren amorphen Legierung anzupassen.

Beseitigung mikroskopischer Hohlräume

Während sich das Aluminium verformt, fließt es in die mikroskopischen Hohlräume, die der gestapelten Struktur innewohnen, und füllt diese aus.

Dieser Prozess ist entscheidend für die Erzielung einer hohen Materialdichte, die oft 99 % übersteigt. Durch die Beseitigung dieser Lücken verwandelt der Druck ein loses Laminat in einen festen, vollständig dichten Block.

Ermöglichung atomarer Diffusion

Herstellung von Kontakt auf atomarer Ebene

Diffusion kann nicht über eine physikalische Lücke erfolgen. Mechanischer Druck zwingt die Schichten in einen physikalischen Kontakt auf atomarer Ebene.

Dieser enge Kontakt verkürzt die Distanz, die Atome zwischen den Schichten zurücklegen müssen, erheblich und ist eine Voraussetzung für jede chemische Bindung.

Aufbrechen von Oxidbarrieren

Aluminium bildet eine natürliche, deutliche Oxidschicht auf seiner Oberfläche, die die Bindung behindert.

Die während des Heißpressprozesses angewendete enorme Kraft hilft, diese Oxidschicht aufzubrechen. Das Aufbrechen dieser Barriere vergrößert die direkte Kontaktfläche zwischen der Metallmatrix und der Verstärkung und legt frische Metalloberflächen für die Bindung frei.

Antrieb des intermetallischen Wachstums

Sobald die physikalischen Barrieren entfernt sind, liefert der Druck die treibende Kraft für die interfaciale atomare Interdiffusion.

Dieser Austausch von Atomen zwischen den Schichten erleichtert die Keimbildung und das Wachstum von intermetallischen Verbindungen, wodurch die endgültige metallurgische Bindung zwischen der amorphen Legierung und dem Aluminium entsteht.

Kritische Überlegungen und Kompromisse

Die Notwendigkeit von Vakuum

Druck allein kann keine qualitativ hochwertige Bindung gewährleisten, wenn die Umgebung reaktiv ist.

Die Hochtemperaturverarbeitung birgt das Risiko einer schnellen Oxidation für reaktive Metalle wie Aluminium. Daher muss der mechanische Druck in einer Hochvakuumumgebung angewendet werden, um die Bildung neuer Oxid-Einschlüsse zu verhindern, die die Grenzfläche schwächen würden.

Gleichgewicht zwischen Fluss und Struktur

Während Druck die Verdichtung vorantreibt, beruht er darauf, dass das Aluminium weich genug ist, um zu fließen.

Wenn der Druck unzureichend ist, bleiben Hohlräume bestehen, was zu strukturellen Schwächen führt. Umgekehrt beruht der Prozess darauf, dass die amorphe Legierung stabil bleibt; der Druck nutzt die Plastizität des Aluminiums, ohne die amorphe Natur der Verstärkungsschichten zu beeinträchtigen.

Optimierung des Heißpressprozesses

Um spezifische mechanische Eigenschaften in Ihrem Verbundwerkstoff zu erzielen, sollten Sie die Druckvariable berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Stellen Sie sicher, dass der Druck lange genug aufrechterhalten wird, damit das Aluminium vollständig in alle Zwischenräume fließen kann.

- Wenn Ihr Hauptaugenmerk auf der Festigkeit der Grenzflächenbindung liegt: Priorisieren Sie die Druckhöhe, um das wirksame Aufbrechen der Aluminiumoxidschicht zu gewährleisten und die direkte Metall-Metall-Diffusion zu ermöglichen.

Durch die Steuerung des mechanischen Drucks diktieren Sie aktiv die strukturelle Integrität und die chemische Konnektivität des endgültigen mikrolaminierten Verbundwerkstoffs.

Zusammenfassungstabelle:

| Funktion | Mechanismus | Auswirkung auf den Verbundwerkstoff |

|---|---|---|

| Verdichtung | Induziert plastischen Fluss & Kriechverhalten in Al-Schichten | Beseitigt Hohlräume; erzielt >99 % Dichte |

| Oxidentfernung | Bricht Oberflächenoxidbarrieren auf | Legt frisches Metall für direkte Bindung frei |

| Grenzflächenkontakt | Erzwingt physikalische Nähe auf atomarer Ebene | Verkürzt die Diffusionsdistanz zwischen den Schichten |

| Bindungsbildung | Treibt interfaciale atomare Interdiffusion an | Fördert das Wachstum von intermetallischen Verbindungen |

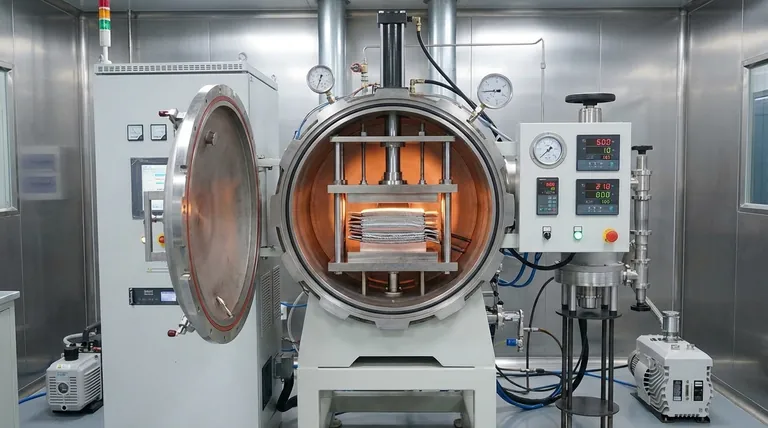

Erweitern Sie Ihre Materialforschung mit KINTEK Precision

Schöpfen Sie das volle Potenzial Ihrer Verbundwerkstoffe durch überlegene thermische und mechanische Kontrolle aus. Gestützt auf F&E-Expertise und erstklassige Fertigung bietet KINTEK fortschrittliche Heißpress-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der mikrolaminierten Verbundstoffproduktion entwickelt wurden.

Ob Sie kundenspezifische Muffel-, Rohr- oder Drehrohröfen für spezielle Wärmebehandlungen benötigen, unsere Laborlösungen gewährleisten die präzisen Druck- und Vakuumumgebungen, die für hochdichte, fehlerfreie Bindungen erforderlich sind.

Bereit, Ihren Herstellungsprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um das perfekte Hochtemperatursystem für Ihre einzigartigen Forschungsanforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was macht den Sinterprozess beim Heißpressen unausgewogen? Geschwindigkeit vs. mikrostrukturelles Gleichgewicht

- Wie pflegt man eine Transferpresse? Ein proaktiver Leitfaden für konsistente Drucke & Langlebigkeit

- Welche Größenvarianten sind für Heißpökelöfen erhältlich? Wählen Sie die richtige Größe für Ihr Labor oder Ihre Produktionsanforderungen

- Welche Kernrolle spielt eine Vakuum-Heißpresspresse im Verdichtungsprozess von Kupfer-Kohlenstoff-Nanoröhren-Verbundwerkstoffen? Hochleistungs-Cu-CNT-Materialien herstellen

- Welche Rolle spielen Vakuum-Heißpressöfen bei der Entwicklung fortschrittlicher Materialien? Herstellung hochdichter, reiner Materialien

- Warum ist eine mehrstufige Druckregelung in einem Vakuum-Warmpress-Ofen erforderlich? Optimierung der Sinterung von Ti-Al3Ti-Verbundwerkstoffen

- Welche Rolle spielt eine Hochleistungs-Labor-Heißpresse beim Aushärten? Entfesseln Sie überlegene Verbundfestigkeit

- Welche Schlüsselrolle spielt ein Vakuum-Heißpress-Ofen bei ADSC-Legierungen? Erreichen von nahezu theoretischer Dichte & Reinheit