Im Kern ist ein Vakuum-Heißpressofen ein unverzichtbares Werkzeug, das Materialien der nächsten Generation schmiedet, indem es gleichzeitig intensive Hitze, hohen mechanischen Druck und ein kontrolliertes Vakuum anwendet. Diese einzigartige Kombination ermöglicht es Wissenschaftlern und Ingenieuren, Komponenten zu schaffen, die außergewöhnlich dicht, rein und stark sind und Eigenschaften aufweisen, die allein durch konventionelles Erhitzen oder Pressen nicht zu erreichen wären.

Durch die Eliminierung von Hohlräumen und atmosphärischen Verunreinigungen während der Materialkonsolidierung ermöglicht der Vakuum-Heißpressofen die Herstellung von Materialien, die ihrer theoretischen Maximaldichte und Leistung nahekommen. Er ist weniger ein einfacher Ofen als vielmehr ein Präzisionsinstrument zur Materialentwicklung auf fundamentaler Ebene.

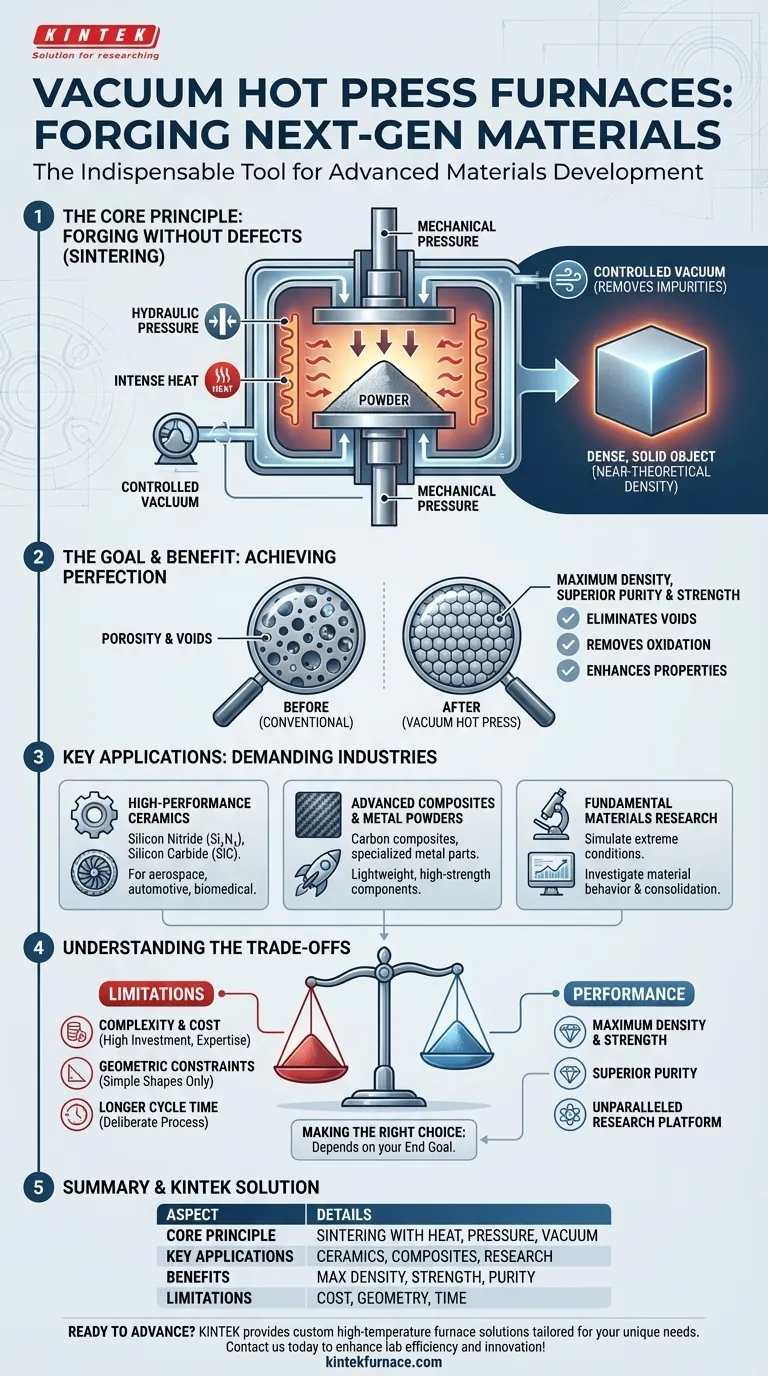

Das Kernprinzip: Materialien ohne Defekte schmieden

Die Hauptfunktion eines Vakuum-Heißpressenofens ist die Durchführung eines Prozesses, der als Sintern bezeichnet wird. Dabei wird ein pulverförmiges Material durch Hitze und Druck in ein festes, dichtes Objekt umgewandelt.

Funktionsweise: Hitze, Druck und Vakuum

Ein Vakuum-Heißpressenofen wendet gleichzeitig drei Kräfte an. Hitze liefert die Energie, die für die Bindung der Materialpartikel erforderlich ist. Mechanischer Druck drückt die Partikel physisch zusammen, wodurch Poren und Hohlräume kollabieren. Die Vakuumumgebung verhindert Oxidation und entfernt eingeschlossene Gase, die sonst Unvollkommenheiten verursachen würden.

Das Ziel: Erreichen nahezu theoretischer Dichte

Das ultimative Ziel ist es, ein Material zu schaffen, das so nah wie möglich an 100 % dicht ist. Porosität, oder das Vorhandensein winziger leerer Räume, ist eine Hauptursache für mechanisches Versagen in fortschrittlichen Materialien. Durch das Herauspressen dieser Hohlräume verbessert der Ofen die Integrität des Materials drastisch.

Der Vorteil: Eliminierung von Porosität und Verunreinigungen

Das Vakuum ist entscheidend für hochreine Anwendungen. Es entfernt Sauerstoff und andere reaktive Gase, die das Material bei hohen Temperaturen verunreinigen könnten, und gewährleistet so, dass das Endprodukt überragende chemische und mechanische Eigenschaften wie höhere Festigkeit und thermische Beständigkeit aufweist.

Schlüsselanwendungen in der Materialentwicklung

Diese Technologie dient nicht nur der theoretischen Forschung; sie ist ein Eckpfeiler der Produktion für einige der anspruchsvollsten Industrien.

Hochleistungskeramik

Fortschrittliche Keramiken wie Siliziumnitrid (Si₃N₄) und Siliziumkarbid (SiC) werden in diesen Öfen verarbeitet. Die daraus resultierenden hochdichten Teile werden in der Luft- und Raumfahrt, Automobilindustrie und Biomedizin eingesetzt, wo Beständigkeit gegenüber extremer Hitze, Verschleiß und Korrosion von größter Bedeutung ist.

Fortschrittliche Verbundwerkstoffe und Metallpulver

Der Ofen ist auch unerlässlich für die Herstellung von Kohlenstoffverbundwerkstoffen und die Konsolidierung spezialisierter Metallpulver. Dieser Prozess ist entscheidend für die Herstellung leichter, hochfester Komponenten für Industrien, in denen jedes Gramm und jeder Festigkeitspunkt zählt.

Grundlagenforschung in der Materialwissenschaft

Jenseits der Produktion nutzen Forscher Heißpressöfen, um das grundlegende Verhalten von Materialien zu untersuchen. Durch die präzise Steuerung von Temperatur und Druck können sie extreme Bedingungen simulieren und Einblicke in Materialeigenschaften, Phasenübergänge und Konsolidierungsmechanismen gewinnen.

Verständnis der Kompromisse

Obwohl leistungsstark, ist der Vakuum-Heißpressprozess keine Universallösung. Das Verständnis seiner Grenzen ist entscheidend für eine effektive Nutzung.

Komplexität und Kosten

Dies sind anspruchsvolle und teure Systeme in Anschaffung, Betrieb und Wartung. Die für die gleichzeitige Kontrolle von Temperatur, Druck und Vakuum erforderliche Präzision erfordert erhebliche Investitionen und Fachkenntnisse.

Geometrische Einschränkungen

Der Einsatz von direktem mechanischem Druck bedeutet, dass das Heißpressen typischerweise auf die Herstellung von Teilen mit relativ einfachen Geometrien beschränkt ist, wie z.B. Scheiben, Blöcke oder Zylinder. Eine komplexe, endkonturnahe Fertigung ist oft nicht praktikabel.

Prozesszykluszeit

Im Vergleich zu anderen Sintermethoden, die keinen Druck beinhalten (wie das konventionelle Vakuumsintern), kann der Heißpressprozess eine längere Zykluszeit haben. Die Einrichtung, Heiz-, Press- und Kühlphasen sind bewusst und zeitaufwendig.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Materialverarbeitungsmethode hängt ausschließlich von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen maximaler Materialdichte und -festigkeit liegt: Der Vakuum-Heißpressofen ist das definitive Werkzeug für kritische Anwendungen, bei denen die Leistung nicht beeinträchtigt werden darf.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: Der Ofen bietet eine unvergleichliche Plattform zur Untersuchung der Materialkonsolidierung und des Verhaltens unter präzise kontrollierten, extremen Bedingungen.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Großserienproduktion liegt: Sie müssen die überlegenen Eigenschaften eines heißgepressten Teils gegen die höheren Kosten und längeren Zykluszeiten im Vergleich zu anderen Methoden abwägen.

Letztendlich befähigt der Vakuum-Heißpressofen Wissenschaftler und Ingenieure, über konventionelle Materialgrenzen hinauszugehen und die Bausteine für die nächste Generation der Technologie zu schaffen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Kernprinzip | Sintern mit Hitze, Druck und Vakuum zur Eliminierung von Porosität und Verunreinigungen. |

| Schlüsselanwendungen | Hochleistungskeramik, fortschrittliche Verbundwerkstoffe, Metallpulver und Materialforschung. |

| Vorteile | Erreicht nahezu theoretische Dichte, verbessert Festigkeit, Wärmebeständigkeit und Reinheit. |

| Einschränkungen | Hohe Kosten, komplexer Betrieb, geometrische Einschränkungen und längere Zykluszeiten. |

Bereit, Ihre Materialentwicklung mit präzisionsgefertigten Lösungen voranzutreiben? KINTEK nutzt außergewöhnliche F&E und interne Fertigung, um Hochtemperatur-Ofenlösungen, einschließlich Vakuum- und Atmosphäreöfen, die auf Ihre einzigartigen experimentellen Bedürfnisse zugeschnitten sind, anzubieten. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten optimale Leistung für Anwendungen in Keramik, Verbundwerkstoffen und mehr. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Innovation Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Welche Rolle spielen eine Laborpresse und ein Stahl-Werkzeugsatz bei der Herstellung von Mn2AlB2-Presslingen?

- Was sind die Vorteile der Verwendung einer Labor-Heißpresse für F-MWCNT-Filme? Steigerung des Leistungsfaktors um 400%

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen