Die präzise Temperaturkontrolle ist der bestimmende Faktor für die mikrostrukturelle Integrität von Aluminium-Titan (Al-Ti)-Systemmaterialien während des Vakuum-Heizpressens (VHP). Sie reguliert direkt die Reaktionsdiffusionsrate und stellt die vollständige Umwandlung der Reaktanten in vorteilhafte Zwischenphasen wie Al3Ti sicher, während gleichzeitig die Bildung von Strukturdefekten durch schnelle exotherme Reaktionen verhindert wird.

Bei der Synthese von Al-Ti-Materialien wirkt die Temperaturpräzision als Drosselklappe für die chemische Reaktivität. Sie orchestriert das empfindliche Gleichgewicht zwischen der Benetzung durch flüssiges Aluminium und dem Verbrauch von festem Titan und bestimmt, ob das Endprodukt eine dichte, gleichmäßige Legierung oder ein poröses, sprödes Versagen ist.

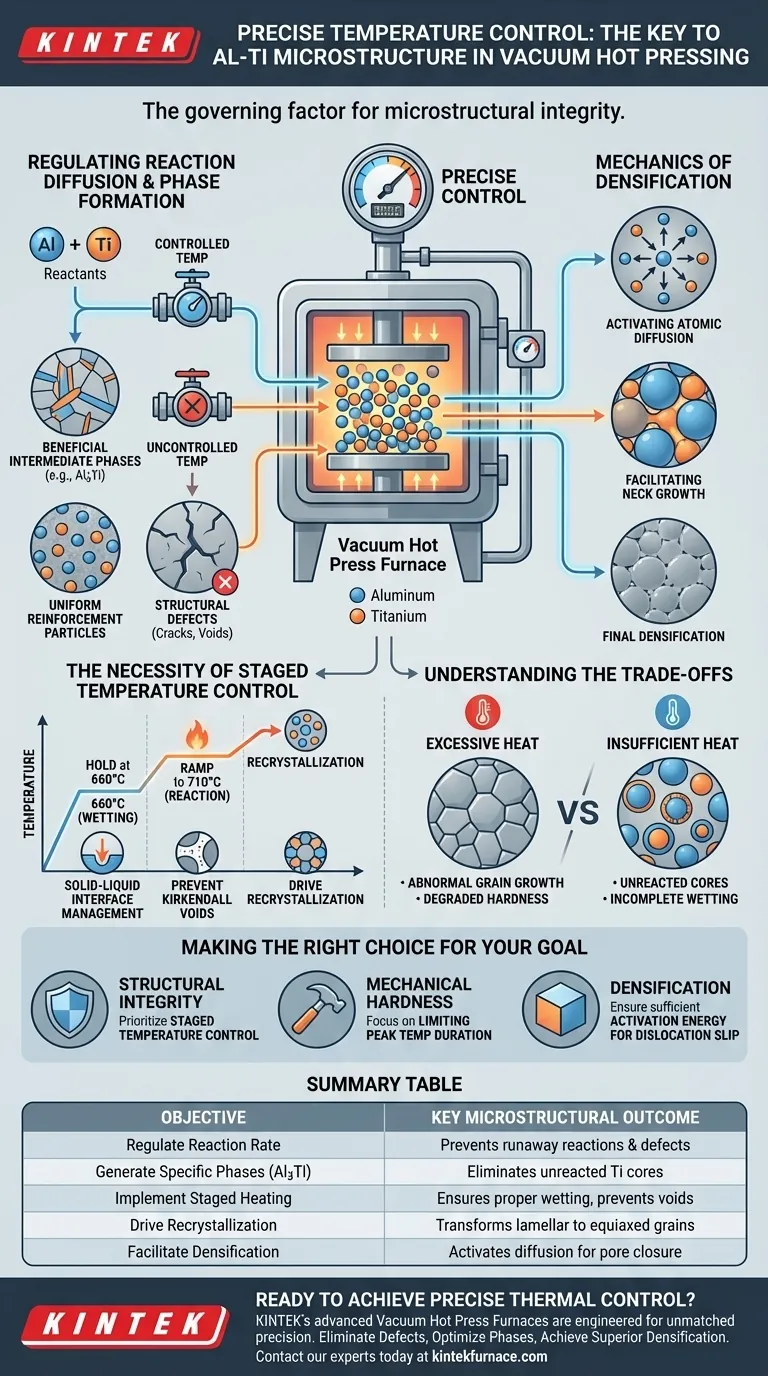

Regulierung von Reaktionsdiffusion und Phasenbildung

Kontrolle der Reaktionsgeschwindigkeit

Die Reaktionsdiffusionsrate zwischen Aluminium und Titan ist sehr empfindlich gegenüber thermischen Einflüssen. Eine präzise Regelung ermöglicht es Ihnen, die Geschwindigkeit zu steuern, mit der diese Elemente interagieren, und unkontrollierte Reaktionen zu verhindern.

Erzeugung spezifischer Zwischenphasen

Gezielte Temperatureinstellungen ermöglichen die vollständige Umwandlung von Titan in spezifische intermetallische Verbindungen wie Al3Ti. Diese Kontrolle ist entscheidend für die Beseitigung von unreagierten Titan-Kernen, die andernfalls Schwachstellen in der Materialmatrix erzeugen würden.

Optimierung von Verstärkungspartikeln

Durch die Einhaltung strenger thermischer Parameter bestimmen Sie die Menge und Größe der Verstärkungsphasenpartikel. Dies gewährleistet eine gleichmäßige Verteilung der härteren Phasen, die für die mechanische Festigkeit des Materials erforderlich sind.

Die Notwendigkeit einer gestaffelten Temperaturkontrolle

Verwaltung der Fest-Flüssig-Grenzfläche

Die Implementierung eines gestaffelten Heizprofils – wie z. B. ein Halten bei 660 °C vor dem Hochfahren auf 710 °C – ist für den Erfolg unerlässlich. Diese spezifische Stufung ermöglicht es dem flüssigen Aluminium, die Titan-Grenzfläche ausreichend zu benetzen, bevor die Reaktion beschleunigt wird.

Verhinderung von Kirkendall-Leerstellen

Wenn die Temperatur zu schnell ansteigt, wird die Reaktionsgeschwindigkeit übermäßig hoch, was zur Bildung von Kirkendall-Leerstellen und Rissen führt. Eine kontrollierte, stetige Reaktion minimiert diese Defekte und gewährleistet eine feste, kontinuierliche Grenzfläche anstelle einer porösen.

Förderung der Rekristallisation

Die kontinuierliche thermische Energie, die vom VHP-Ofen geliefert wird, liefert die treibende Kraft für die Rekristallisation. Dies wandelt schnell erstarrte lamellare Strukturen in gleichmäßige, feine gleichachsige Alpha-Körner und intergranulare Beta-Phasen um.

Mechanismen der Verdichtung

Aktivierung der Atomdiffusion

Eine hochpräzise Temperaturkontrolle bietet die stabile Umgebung, die zur Aktivierung der Atomdiffusion und des Versetzungsgleitens erforderlich ist. Diese thermische Energie ist notwendig, um die Bildung von Shockley-Partialversetzungen und Stapelfehlern zu induzieren.

Erleichterung des Halswachstums

Diese Versetzungsmechanismen dominieren das anfängliche Wachstum von Partikelkontakt-Hälsen. Mit zunehmender Kontaktfläche erreicht das Material die endgültige Verdichtung, ein Prozess, der Hand in Hand mit dem angelegten Druckfeld arbeitet.

Verständnis der Kompromisse

Das Risiko übermäßiger Hitze

Während hohe Temperaturen eine bessere Diffusion und Dichte ermöglichen, kann das Überschreiten des optimalen Fensters ein abnormales Kornwachstum auslösen. Dies führt zu einer groben Mikrostruktur, die die Härte und Bruchzähigkeit des Werkzeugs oder Bauteils erheblich verschlechtert.

Das Risiko unzureichender Hitze

Umgekehrt führt das Nichterreichen oder Halten der kritischen Reaktionstemperatur zu unvollständiger Benetzung und unreagierten Kernen. Ohne die notwendige thermische Aktivierungsenergie kann das Material keine vollständige Porenversiegelung oder die gewünschte Phasentransformation erreichen, was den VHP-Prozess unwirksam macht.

Die richtige Wahl für Ihr Ziel treffen

Um die Mikrostruktur von Al-Ti-Verbundwerkstoffen zu optimieren, müssen Sie Ihre thermische Strategie auf Ihre spezifischen Materialziele abstimmen.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Priorisieren Sie die gestaffelte Temperaturkontrolle (z. B. ein Halten bei 660 °C), um eine vollständige Benetzung zu gewährleisten und die Porenentstehung vor der Hauptreaktion zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Härte liegt: Konzentrieren Sie sich darauf, die Dauer der Spitzentemperatur zu begrenzen, um abnormales Kornwachstum zu verhindern und gleichzeitig sicherzustellen, dass genügend Wärme für die vollständige Phasenkonvertierung (Al3Ti) vorhanden ist.

- Wenn Ihr Hauptaugenmerk auf der Verdichtung liegt: Stellen Sie sicher, dass die Temperatur eine ausreichende Aktivierungsenergie für das Versetzungsgleiten liefert, damit die Partikelhälse wachsen und die Poren unter axialem Druck effektiv schließen können.

Letztendlich wird die Mikrostruktur eines Al-Ti-Systems nicht durch die erreichte Maximaltemperatur definiert, sondern durch die Präzision des thermischen Pfades, der dorthin führt.

Zusammenfassungstabelle:

| Ziel der Temperaturkontrolle | Wichtigstes mikrostrukturelles Ergebnis |

|---|---|

| Reaktionsgeschwindigkeit regulieren | Verhindert unkontrollierte Reaktionen und Strukturdefekte wie Risse. |

| Spezifische Phasen erzeugen (z. B. Al3Ti) | Eliminiert unreagierte Titan-Kerne für eine gleichmäßige, starke Matrix. |

| Gestaffeltes Heizen implementieren | Gewährleistet eine ordnungsgemäße Aluminiumbenetzung und verhindert Kirkendall-Leerstellen. |

| Rekristallisation fördern | Wandelt lamellare Strukturen in feine, gleichmäßige gleichachsige Körner um. |

| Verdichtung erleichtern | Aktiviert Atomdiffusion und Versetzungsgleiten für die Porenversiegelung. |

Sind Sie bereit, eine präzise thermische Kontrolle für Ihre fortschrittliche Materialentwicklung zu erreichen?

Ihre Forschung an Al-Ti-Systemen erfordert einen Ofen, der unübertroffene Temperaturpräzision und -stabilität bietet, um die Phasenbildung und Materialdichte zu perfektionieren. Die fortschrittlichen Vakuum-Heizpress-Öfen von KINTEK sind für genau dieses Kontrollniveau ausgelegt und ermöglichen es Ihnen, komplexe thermische Profile mit Zuversicht auszuführen.

Wir helfen Ihnen:

- Defekte eliminieren: Reaktionskinetiken präzise steuern, um Leerstellen und Risse zu verhindern.

- Phasen optimieren: Vollständige Umwandlung in gewünschte Intermetallverbindungen wie Al3Ti sicherstellen.

- Überlegene Verdichtung erzielen: Notwendige Diffusionsmechanismen für porenfreie Materialien aktivieren.

Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für Ihre einzigartigen Forschungsanforderungen anpassbar sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK-Ofen auf Ihre spezifischen Al-Ti-Materialziele zugeschnitten werden kann.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was sind die Nachteile des Warmpressens im Vergleich zum Kaltpressen und Sintern? Höhere Kosten und geringere Produktionsraten

- Was sind die Hauptvorteile von Vakuum-Warmpressöfen im Vergleich zu herkömmlichen Öfen? Erreichen Sie überlegene Reinheit und Kontrolle

- Warum müssen Formmaterialien in FAST/SPS-Systemen eine hohe mechanische Festigkeit aufweisen? Gewährleistung von Sicherheit und Präzision

- Was sind die Vorteile von Tisch-SPS/FAST für die Titan-F&E? Beschleunigen Sie Ihr mikrostrukturelles Engineering

- Warum ist eine industrielle Heißpresse für Keramikkomponenten auf dem Mond entscheidend? Maximale Dichte und Schlagfestigkeit erreichen

- Was ist die Bedeutung der Verwendung eines Hochtemperatur-Heißpress-Sinterofens für MgO-Sensorköpfe? Expertenratgeber

- Wie trägt die Vakuum-Heißpresse zur Energie- und Stromerzeugungsbranche bei? Steigerung von Effizienz und Langlebigkeit

- Welche Arten von fortschrittlichen Materialien können mit einer Vakuumpresse hergestellt werden? Entfesseln Sie die Herstellung von Hochleistungsbauteilen