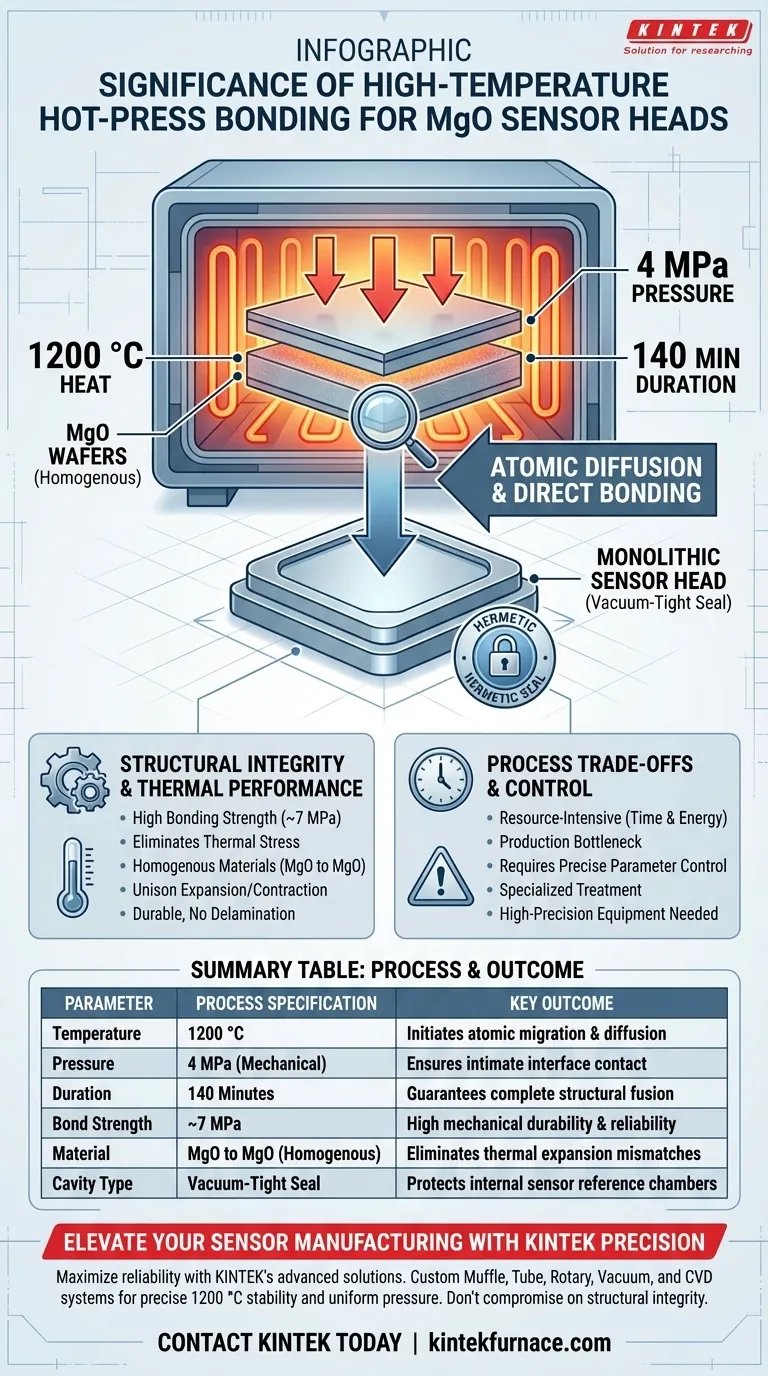

Der Hochtemperatur-Heißpress-Sinterofen ist das entscheidende Werkzeug für die Herstellung robuster Magnesiumoxid (MgO)-Sensorköpfe. Durch die Behandlung von Mehrschichtwafern in einer kontrollierten Umgebung von 1200 °C und 4 MPa mechanischem Druck für 140 Minuten erzwingt der Ofen die atomare Diffusion an den Materialgrenzflächen. Dies führt zu einer direkten Verbindung, die separate Schichten in eine einheitliche, vakuumdichte Struktur umwandelt.

Der Ofen ermöglicht die direkte atomare Bindung zwischen homogenen Materialien und erzielt eine Bindungsfestigkeit von etwa 7 MPa. Dieser Prozess macht den Einsatz von Fremdklebstoffen überflüssig und löst Probleme mit der Anpassung von thermischen Spannungen, wodurch sichergestellt wird, dass der Sensor auch bei extremen Betriebstemperaturen zuverlässig bleibt.

Die Mechanik der direkten Verbindung

Erreichen der atomaren Diffusion

Die Hauptfunktion des Ofens besteht darin, die spezifischen Bedingungen zu schaffen, die für die atomare Migration erforderlich sind.

Das bloße Stapeln von Wafern reicht nicht aus; der Ofen muss eine präzise Kombination aus hoher Hitze (1200 °C) und erheblichem mechanischem Druck (4 MPa) anwenden.

Unter diesen Bedingungen diffundieren und migrieren die Atome an der Grenzfläche der MgO-Wafer über die Grenze und verschmelzen effektiv die kristallinen Strukturen.

Schaffung einer vakuumdichten Abdichtung

Dieser Diffusionsprozess klebt die Schichten nicht nur zusammen; er verschmilzt sie.

Das Ergebnis ist die Bildung eines vakuumdichten Hohlraums im Sensorkopf.

Diese hermetische Abdichtung ist für die Sensorleistung unerlässlich und schützt interne Referenzkammern vor externen atmosphärischen Einflüssen.

Strukturelle Integrität und thermische Leistung

Hohe Bindungsfestigkeit

Der direkte Verbindungsprozess liefert eine mechanische Verbindung von erheblicher Haltbarkeit.

Die resultierende Grenzfläche erreicht eine Bindungsfestigkeit von etwa 7 MPa.

Diese Stärke gewährleistet, dass der Sensorkopf gehandhabt und betrieben werden kann, ohne dass es zu Delamination oder strukturellem Versagen kommt.

Eliminierung thermischer Spannungen

Ein entscheidender Vorteil dieses Ofenprozesses ist die Fähigkeit, homogene Materialien (MgO zu MgO) zu verbinden.

Wenn Sensoren bei extremen Temperaturen betrieben werden, ziehen sich Materialien mit unterschiedlichen Ausdehnungskoeffizienten aufgrund thermischer Spannungen auseinander oder reißen.

Da der Ofen identische Materialien verbindet, dehnen sie sich einheitlich aus und ziehen sich zusammen, wodurch Probleme mit der Anpassung von thermischen Spannungen gelöst und die Lebensdauer des Sensors verlängert werden.

Verständnis der Prozesskompromisse

Zeit- und Energieintensität

Obwohl die Ergebnisse robust sind, ist der Prozess ressourcenintensiv.

Die Notwendigkeit, 1200 °C und 4 MPa für eine Dauer von 140 Minuten aufrechtzuerhalten, stellt erhebliche Energiekosten und einen Produktionsengpass dar.

Dies ist kein schneller Produktionsschritt, sondern eine spezialisierte Behandlung für hochwertige Komponenten.

Strenge Kontrollanforderungen

Der Erfolg der atomaren Diffusion hängt von der präzisen Aufrechterhaltung der Umgebungsparameter ab.

Schwankungen des Drucks unter 4 MPa oder der Temperatur unter 1200 °C könnten zu unvollständiger Diffusion führen.

Dies erfordert hochpräzise Geräte, die extreme Bedingungen über lange Zeiträume stabilisieren können.

Die richtige Wahl für Ihre Sensoranwendung

Die Entscheidung für die Verwendung eines Hochtemperatur-Heißpress-Sinterofens hängt von den spezifischen Umgebungsanforderungen ab, denen Ihr Sensor ausgesetzt sein wird.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit bei extremen Temperaturen liegt: Dieser Prozess ist unerlässlich, da er homogene Materialien verbindet und Fehlerquellen durch Unterschiede in der Wärmeausdehnung beseitigt.

- Wenn Ihr Hauptaugenmerk auf hermetischer Abdichtung liegt: Der atomare Diffusionsprozess bietet den notwendigen vakuumdichten Hohlraum, den mechanische Klemmungen oder Standardklebstoffe nicht garantieren können.

Durch die Nutzung dieses spezialisierten Ofens wandeln Sie separate MgO-Wafer in eine monolithische, spannungsbeständige Komponente um, die den härtesten Bedingungen standhält.

Zusammenfassungstabelle:

| Parameter | Prozessspezifikation | Wichtigstes Ergebnis |

|---|---|---|

| Temperatur | 1200 °C | Initiierung der atomaren Migration und Diffusion |

| Druck | 4 MPa (Mechanisch) | Gewährleistet engen Kontakt der Grenzfläche |

| Dauer | 140 Minuten | Garantiert vollständiges strukturelles Verschmelzen |

| Bindungsfestigkeit | ~7 MPa | Hohe mechanische Haltbarkeit und Zuverlässigkeit |

| Material | MgO zu MgO (Homogen) | Eliminiert Unterschiede in der Wärmeausdehnung |

| Hohlraumtyp | Vakuumdichte Abdichtung | Schützt interne Sensorreferenzkammern |

Verbessern Sie Ihre Sensorfertigung mit KINTEK Precision

Maximieren Sie die Zuverlässigkeit Ihrer Magnesiumoxid-Sensoren mit den fortschrittlichen Hochtemperatur-Heißpress-Sinterlösungen von KINTEK. Mit Unterstützung von erfahrenen F&E-Teams und erstklassiger Fertigung bietet KINTEK kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an, die auf Ihre spezifischen Labor- und industriellen Hochtemperaturanforderungen zugeschnitten sind.

Unsere Öfen bieten die präzise 1200 °C Stabilität und den gleichmäßigen mechanischen Druck, der erforderlich ist, um überlegene atomare Diffusion und vakuumdichte Abdichtungen zu erzielen. Gehen Sie keine Kompromisse bei der strukturellen Integrität ein.

Visuelle Anleitung

Referenzen

- Jia Liu, Pinggang Jia. Extreme Dual-Parameter Optical Fiber Sensor Composed of MgO Fabry–Perot Composite Cavities for Simultaneous Measurement of Temperature and Pressure. DOI: 10.3390/app15168891

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Warum wird in einem Heißpressenofen ein Hochvakuum benötigt? Perfekte Transparenz in Fluoridkeramiken erzielen

- Was sind die Vorteile der Verwendung eines Spark Plasma Sintering (SPS)-Systems? Entfesseln Sie die Leistung von Hochentropielegierungen

- Warum ist die synchrone axiale Druckfunktion eines Spark-Plasma-Sinterofens (SPS) für MgTiO3-CaTiO3 unerlässlich?

- Was sind die Hauptkomponenten eines Vakuum-Heißpressionsofens? Präzision bei der Materialverdichtung freischalten

- Welche Rolle spielt ein Heißpress-Sinterofen bei Y2O3-YAM-Verbundkeramiken? Erreichen von 100 % Dichte & Kontrolle der Körner

- Was ist ein Vakuumheißpressofen und was sind seine Hauptanwendungsgebiete? Hochleistungsfähige Materialbearbeitung erschließen

- Wie wirkt sich die Temperaturpräzision in Heißpressöfen auf die Mikrostruktur von Pr3+:(Ca0.97Gd0.03)F2.03-Keramik aus?

- Welche Rolle spielt das Heißpressen in der Materialwissenschaft? Erreichen Sie effizient hochdichte, komplexe Teile