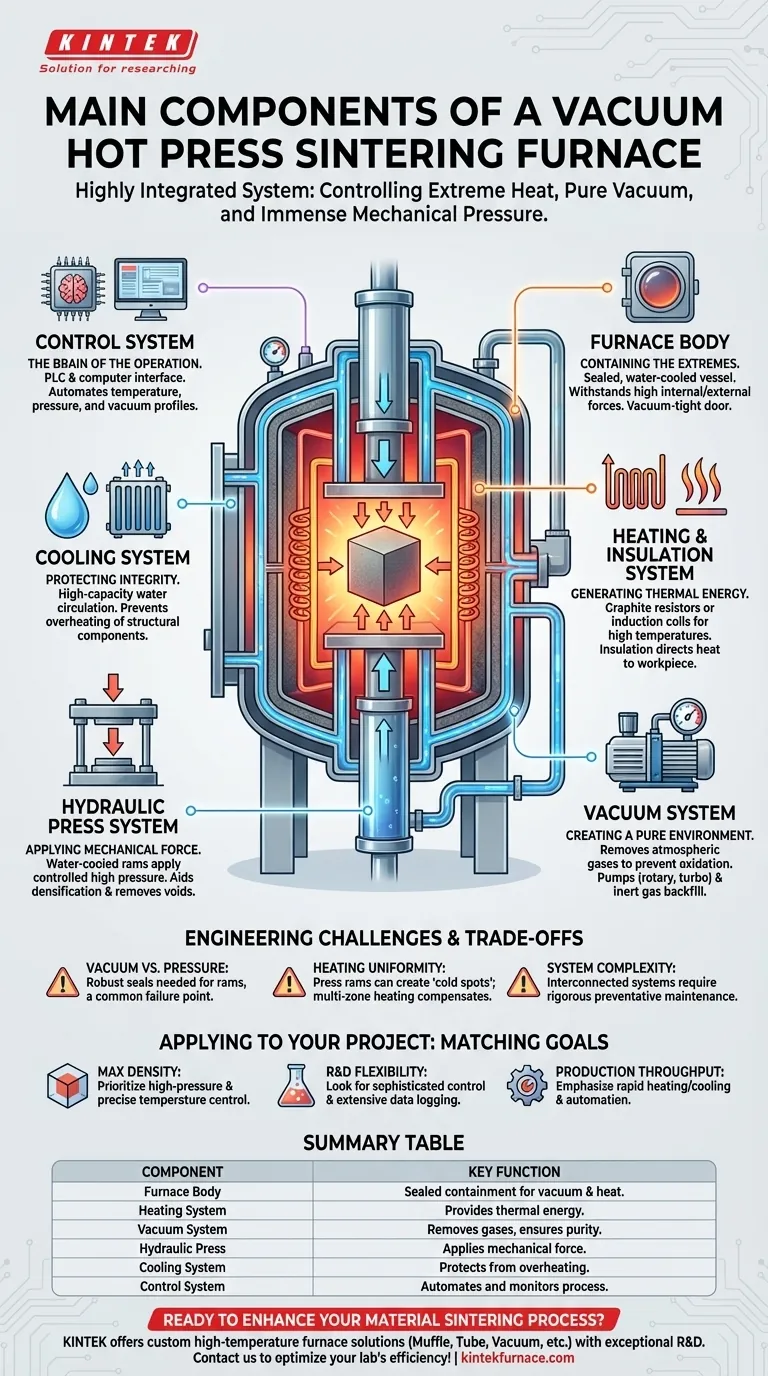

Kurz gesagt, ist ein Vakuum-Heißsinterofen ein hochintegriertes System, das um mehrere Schlüsselfunktionseinheiten herum aufgebaut ist. Dazu gehören der Ofenkörper, ein Heizsystem, ein Vakuumsystem zur Steuerung der Atmosphäre, eine hydraulische Presse zur Ausübung mechanischer Kraft und ein Master-Steuerungssystem zur Orchestrierung des gesamten Prozesses.

Eine Vakuum-Heißpresse ist nicht nur ein Ofen; es ist eine hochentwickelte Maschine, die entwickelt wurde, um drei kritische Variablen gleichzeitig präzise zu steuern: extreme Hitze, eine reine Vakuumumgebung und immensen mechanischen Druck. Das Verständnis der Wechselwirkungen dieser Systeme ist der Schlüssel zur Beherrschung des Materialverdichtungsprozesses.

Die Kernsysteme eines Vakuum-HeißpressOfens

Ein Vakuum-Heißpressen funktioniert durch die Integration unterschiedlicher Systeme, von denen jedes eine spezifische Rolle spielt. Obwohl die Designs variieren, arbeiten die grundlegenden Komponenten zusammen, um eine hochkontrollierte Umgebung für die Konsolidierung von Pulvern oder Materialien zu dichten, festen Teilen zu schaffen.

Der Ofenkörper: Eindämmung der Extreme

Der Ofenkörper oder die Vakuumkammer ist das strukturelle Herzstück der Maschine. Er ist so konstruiert, dass er den enormen internen und externen Kräften, die im Spiel sind, sicher standhält.

Dieser doppelwandige, wassergekühlte Stahlbehälter schafft die abgedichtete Umgebung, die sowohl für die Erzeugung eines Vakuums als auch für die Aufnahme hoher Temperaturen erforderlich ist. Die Ofentür ermöglicht den Zugang zum Be- und Entladen von Material und muss eine perfekte, vakuumdichte Abdichtung gewährleisten.

Das Heiz- und Isolationssystem: Erzeugung und Lenkung thermischer Energie

Dieses System liefert die für das Sintern erforderliche thermische Energie. Die Wahl des Heizelements ist entscheidend und hängt von der maximal erforderlichen Temperatur ab.

Häufige Elemente sind Graphitwiderstände für viele Anwendungen oder Induktionsspulen für schnelles, gezieltes Erhitzen. Dieser Kern ist von Isolationsschichten umgeben, typischerweise Graphitfilz oder Keramikfaser, um die Wärme auf das Werkstück zu lenken und die Wände der Ofenkammer zu schützen.

Das Vakuumsystem: Schaffung einer reinen Umgebung

Das Vakuumsystem entfernt atmosphärische Gase aus der Kammer, was entscheidend ist, um Oxidation zu verhindern und Verunreinigungen aus dem Material während des Erhitzens zu entfernen.

Es besteht aus einer Reihe von Vakuumpumpen (z. B. Drehschieberpumpen für die Vorvakuumerzeugung und Diffusions- oder Turbomolekularpumpen für Hochvakuum) und Manometern. Viele Öfen verfügen auch über ein Aufblassystem, um die Kammer mit einer präzisen Menge Inertgas wie Argon zu füllen und so einen bestimmten Druck oder eine Schutzatmosphäre zu erzeugen.

Das Hydraulikpressensystem: Ausübung mechanischer Kraft

Dies ist die definierende Komponente, die einen „Heißpressen“ von einem Standard-Sinterofen unterscheidet. Das Hydrauliksystem übt während des Heizzyklus kontrollierten, hohen Druck auf das Material aus.

Dieser mechanische Druck, der über wassergekühlte Pressstempel zugeführt wird, unterstützt die Verdichtung physisch, indem er Poren und Hohlräume im Material kollabieren lässt. Dies führt zu Teilen mit einer signifikant höheren Dichte und verbesserten mechanischen Eigenschaften im Vergleich zum drucklosen Sintern.

Das Kühlsystem: Schutz der Integrität des Ofens

Ein wassergekühltes System mit hoher Kapazität ist nicht verhandelbar. Es zirkuliert kontinuierlich Wasser durch den Ofenkörper, die Tür, die Stromzuleitungen und die Pressstempel.

Seine Hauptfunktion besteht darin, zu verhindern, dass die Strukturkomponenten des Ofens überhitzen und versagen. Ein Ausfall des Kühlsystems während des Betriebs kann katastrophal sein und zu schweren Schäden an der Ausrüstung führen.

Das Steuerungssystem: Das Gehirn des Betriebs

Das Steuerungssystem ist das zentrale Nervensystem, das den gesamten Prozess integriert und automatisiert. Es regelt Temperatur, Druck, Vakuumstände und Gasflüsse gemäß einem programmierten Rezept.

Moderne Systeme verwenden eine SPS (Speicherprogrammierbare Steuerung) und eine Computerschnittstelle, um komplexe Heiz-, Press- und Kühlprofile präzise auszuführen, wodurch Prozesswiederholbarkeit gewährleistet und kritische Daten für die Qualitätskontrolle protokolliert werden.

Verständnis der Kompromisse und Herausforderungen

Die Integration dieser leistungsstarken Systeme schafft einzigartige betriebliche Herausforderungen. Ihre Anerkennung ist entscheidend für den erfolgreichen Betrieb und die Fehlerbehebung.

Der Kampf zwischen Vakuum und Druck

Eine der zentralen technischen Herausforderungen besteht darin, mechanische Kraft von der Außenwelt in eine versiegelte Vakuumkammer einzuleiten. Die Dichtungen der Pressstempel müssen robust genug sein, um hohem Druck standzuhalten und gleichzeitig ein hartes Vakuum aufrechtzuerhalten, was sie zu einem häufigen Fehler- oder Leckpunkt macht.

Heizgleichmäßigkeit unter Last

Die physische Präsenz der Pressstempel und des Werkzeugs kann „Kaltstellen“ oder eine ungleichmäßige Temperaturverteilung im Werkstück erzeugen. Hochentwickelte Ofenkonstruktionen verwenden Mehrzonenheizungen und fortschrittliche Steuerungslogik, um dies auszugleichen und sicherzustellen, dass das gesamte Teil gleichmäßig die Zieltemperatur erreicht.

Systemkomplexität und Wartung

Eine Vakuum-Heißpresse ist eine komplexe Maschine mit miteinander verbundenen elektrischen, hydraulischen, Vakuum- und Wassersystemen. Ein Ausfall in einem System, wie ein kleines Wasserleck oder ein fehlerhafter Sensor, kann die Produktion stoppen oder eine Kaskade von Problemen verursachen. Eine rigorose vorbeugende Wartung ist für einen zuverlässigen Betrieb unerlässlich.

Anwendung auf Ihr Projekt

Ihr spezifisches Material und Ihre Prozessziele bestimmen, welche Ofenkomponenten und -fähigkeiten für Ihre Anwendung am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der maximalen Enddichte liegt: Priorisieren Sie ein System mit sehr hoher hydraulischer Druckkapazität und fortschrittlicher Mehrzonen-Temperaturregelung, um eine gleichmäßige Konsolidierung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung (F&E) sowie Materialentwicklung liegt: Achten Sie auf einen Ofen mit einem anspruchsvollen, flexiblen Steuerungssystem, umfangreicher Datenprotokollierung und der Fähigkeit, verschiedene Werkzeuggrößen zu handhaben.

- Wenn Ihr Hauptaugenmerk auf dem Produktionsdurchsatz liegt: Legen Sie Wert auf schnelle Heiz- und Abkühlraten, eine große nutzbare Arbeitszone und ein hohes Maß an Automatisierung, um die Zykluszeit und den Bedieneraufwand zu minimieren.

Letztendlich ist ein Vakuum-Heißpressen ein leistungsstarkes Werkzeug zur Herstellung fortschrittlicher Materialien, die auf andere Weise nicht hergestellt werden können.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion |

|---|---|

| Ofenkörper | Abgedichtete, wassergekühlte Kammer zur Vakuum- und Wärmeeindämmung |

| Heizsystem | Liefert thermische Energie mit Elementen wie Graphitwiderständen |

| Vakuumsystem | Entfernt Gase zur Verhinderung von Oxidation und Gewährleistung der Reinheit |

| Hydraulikpresse | Übt mechanische Kraft zur Verdichtung aus |

| Kühlsystem | Schützt Komponenten durch Wasserzirkulation vor Überhitzung |

| Steuerungssystem | Automatisiert und überwacht Temperatur, Druck und Vakuumstände |

Bereit, Ihren Materialsinternprozess mit einer kundenspezifischen Hochtemperaturofenlösung zu verbessern? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Öfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Bedürfnisse, sei es für F&E, Produktionsdurchsatz oder die Erreichung maximaler Dichte. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Ergebnisse Ihres Labors optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Welche Rolle spielt eine Hochleistungs-Labor-Heißpresse beim Aushärten? Entfesseln Sie überlegene Verbundfestigkeit

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Welche Rolle spielen eine Laborpresse und ein Stahl-Werkzeugsatz bei der Herstellung von Mn2AlB2-Presslingen?

- Welche Rolle spielt eine Hochdruckpresse bei der Herstellung von Zinkprobenpellets? Optimierung der karbothermischen Reduktion