Eine Hochvakuumumgebung ist entscheidend für die Sicherstellung der optischen Qualität und chemischen Stabilität von transparenten Pr3+:(Ca0.97Gd0.03)F2.03-Keramiken. In erster Linie verhindert es die Oxidation der Fluoridmatrix bei hohen Temperaturen und evakuiert aktiv Gase aus mikroskopischen Poren, was der entscheidende Faktor für die Erzielung hoher Transparenz ist.

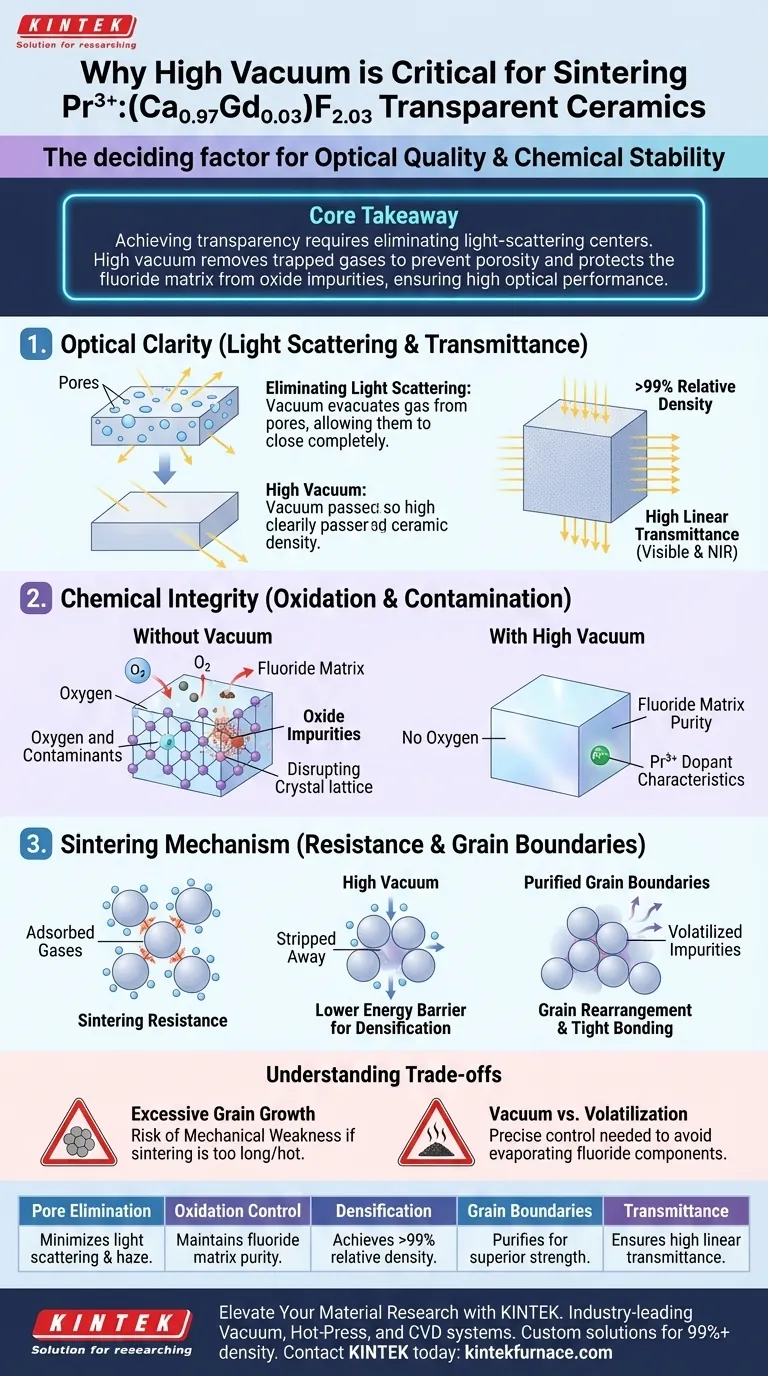

Kernbotschaft Die Erzielung von Transparenz in Keramiken erfordert die nahezu vollständige Eliminierung von lichtstreuenden Zentren. Ein Hochvakuum ist der primäre Mechanismus zur Entfernung eingeschlossener Gase, die Porosität verursachen, und schützt gleichzeitig das Material vor der Bildung von Oxidverunreinigungen, die die optische Leistung beeinträchtigen.

Die entscheidende Rolle des Vakuums für die optische Klarheit

Eliminierung von Lichtstreuungszentren

Das größte Hindernis für die Transparenz von Keramiken ist die Lichtstreuung. Selbst mikroskopisch kleine Restporen wirken als Streuzentren und lassen das Material opak oder trüb erscheinen.

Eine Hochvakuumumgebung erzeugt eine Druckdifferenz, die Gase aus diesen winzigen Poren zieht. Durch die Evakuierung dieses Gases ermöglicht das Vakuum das vollständige Schließen der Poren während des Sinterprozesses.

Erzielung einer hohen linearen Transmission

Für Anwendungen, die den Betrieb im sichtbaren und nahen Infrarot-Spektralbereich erfordern, muss das Material dicht sein.

Die Entfernung von porenbefüllenden Gasen stellt sicher, dass die fertige Keramik eine hohe relative Dichte (oft über 99 %) erreicht. Diese hohe Dichte ist direkt für die hohe lineare Transmission des Materials verantwortlich.

Bewahrung der chemischen Integrität

Verhinderung von Hochtemperatur-Oxidation

Fluoridmaterialien sind chemisch empfindlich, insbesondere wenn sie der für das Sintern erforderlichen Hitze ausgesetzt sind.

Ohne Vakuum würde der in der Atmosphäre vorhandene Sauerstoff mit der Fluoridmatrix reagieren. Diese Oxidation erzeugt Oxidverunreinigungen, die das Kristallgitter stören und die intrinsischen Eigenschaften der Verbindung Pr3+:(Ca0.97Gd0.03)F2.03 beeinträchtigen.

Vermeidung von Kontamination

Über die einfache Oxidation hinaus eliminiert ein Hochvakuum andere atmosphärische Verunreinigungen.

Durch die Aufrechterhaltung einer makellosen Umgebung stellt der Ofen sicher, dass die chemische Zusammensetzung der Keramik rein bleibt. Diese Reinheit ist entscheidend für die Aufrechterhaltung der spezifischen optischen Eigenschaften des Praseodym (Pr3+)-Dotierstoff.

Verbesserung des Sintermechanismus

Reduzierung des Sinterwiderstands

Pulverpartikel adsorbieren natürlich Gase auf ihrer Oberfläche. Wenn diese Gase nicht entfernt werden, erzeugen sie Widerstand zwischen den Partikeln und verhindern, dass sie miteinander verbunden werden.

Die Vakuumumgebung entfernt diese adsorbierten Gase und alle flüchtigen Nebenprodukte, die während des Erhitzens entstehen. Dies senkt die Energielücke für die Verdichtung und ermöglicht es den Partikeln, leichter zu verschmelzen.

Reinigung von Korngrenzen

Die Grenzfläche zwischen Kristallkörnern – die Korngrenze – muss sauber sein, damit das Material mechanisch stark und optisch klar ist.

Vakuum fördert die Verflüchtigung von Oberflächenverunreinigungen. Diese Reinigung erhöht die Oberflächenenergie und schafft günstige Bedingungen für die Körner, sich unter dem mechanischen Druck der Heißpresse neu anzuordnen und fest zu verbinden.

Verständnis der Kompromisse

Das Risiko übermäßigen Kornwachstums

Während Vakuum die Verdichtung unterstützt, muss es sorgfältig mit Temperatur und Druck abgewogen werden.

Wenn die Temperatur zu hoch ist oder die Sinterzeit im Vakuum zu lang ist, können die Körner unnatürlich groß werden. Obwohl das Material porenfrei sein mag, kann übermäßiges Kornwachstum die Keramik mechanisch schwächen, selbst wenn Transparenz erreicht wird.

Vakuum vs. Verflüchtigung

Beim Sintern von Fluoriden gibt es ein feines Gleichgewicht. Während Vakuum Oxidation verhindert, können extrem hohe Vakuums bei Spitzentemperaturen manchmal zur Verflüchtigung der Fluoridkomponenten selbst führen.

Eine präzise Kontrolle ist erforderlich, um Verunreinigungen zu entfernen, ohne das Matrixmaterial zu verdampfen, was die Stöchiometrie (chemisches Verhältnis) der Keramik verändern würde.

Die richtige Wahl für Ihr Ziel treffen

Um das Sintern von Pr3+:(Ca0.97Gd0.03)F2.03 zu optimieren, priorisieren Sie Ihre Parameter basierend auf dem spezifischen Defekt, den Sie zu eliminieren versuchen:

- Wenn Ihr Hauptaugenmerk auf der Eliminierung von Trübungen (Streuung) liegt: Priorisieren Sie die Tiefe des Vakuums während der anfänglichen Heizphasen, um eine maximale Evakuierung eingeschlossener Gase sicherzustellen, bevor sich die Poren versiegeln.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie sicher, dass das Vakuum gut etabliert ist, bevor die Temperatur den Oxidationsschwellenwert der Fluoridkomponenten erreicht.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Balancieren Sie das Vakuum mit präzisem mechanischem Druck (z. B. Heißpressen), um die Dichte zu maximieren und gleichzeitig die Korngröße fein zu halten.

Letztendlich ist das Vakuum nicht nur eine Schutzmaßnahme; es ist ein aktives Verarbeitungswerkzeug, das physikalisch die Defekte extrahiert, die zwischen Opazität und Transparenz stehen.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf Pr3+:(Ca0.97Gd0.03)F2.03-Keramiken |

|---|---|

| Poreneliminierung | Entfernt eingeschlossene Gase, um Lichtstreuung und Trübungen zu minimieren. |

| Oxidationskontrolle | Verhindert Sauerstoffreaktionen zur Aufrechterhaltung der Reinheit der Fluoridmatrix. |

| Verdichtung | Senkt den Sinterwiderstand zur Erzielung einer relativen Dichte von >99 %. |

| Korngrenzen | Reinigt Grenzflächen für überlegene mechanische und optische Festigkeit. |

| Transmission | Gewährleistet eine hohe lineare Transmission im sichtbaren und NIR-Bereich. |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzises Sintern erfordert eine kompromisslose Atmosphärenkontrolle. KINTEK bietet branchenführende Vakuum-, Heißpress- und CVD-Systeme, die entwickelt wurden, um lichtstreuende Defekte zu eliminieren und Hochtemperatur-Oxidation in empfindlichen Fluoridkeramiken zu verhindern.

Unterstützt durch F&E-Expertise und Präzisionsfertigung sind unsere Labortemperöfen für hohe Temperaturen vollständig anpassbar, um Ihre einzigartigen chemischen und optischen Spezifikationen zu erfüllen.

Bereit, eine relative Dichte von 99 %+ in Ihren Keramikproben zu erreichen?

Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Ofenlösung.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Wie beeinflusst die präzise Temperaturkontrolle in einem Vakuum-Heizpress-Ofen die Mikrostruktur von Materialien des Al-Ti-Systems? Erreichen Sie eine überlegene mikrostrukturelle Integrität

- Wie beeinflusst die Präzision der Temperaturregelung die Qualität von CsPbBr3-CaF2-Keramiken? Beherrschen Sie den Kaltsinterprozess

- Wie trägt die Vakuum-Presse zur Verbesserung der Materialeigenschaften bei? Erzielen Sie dichtere, reinere Materialien für überragende Leistung

- Was ist das Hauptziel der Anwendung von Heißisostatischer Pressung (HIP) für L-PBF Ti-6Al-4V? Maximierung der Bauteilintegrität

- Welche Überlegungen leiten die Auswahl von Heizelementen und Druckbeaufschlagungsmethoden für eine Vakuum-Heißpresse?

- Was sind die Kernvorteile des Hochvakuum-Heißpresssinterns für Al2O3/TiC-Keramiken? Erreichen nahezu theoretischer Dichte

- Welche Kernfunktionen erfüllen hochreine Graphitformen während der SPS von LaFeO3? Optimieren Sie Ihren Sinterprozess

- Wie funktioniert das Heißpressen? Maximale Dichte und Festigkeit für fortschrittliche Materialien erreichen