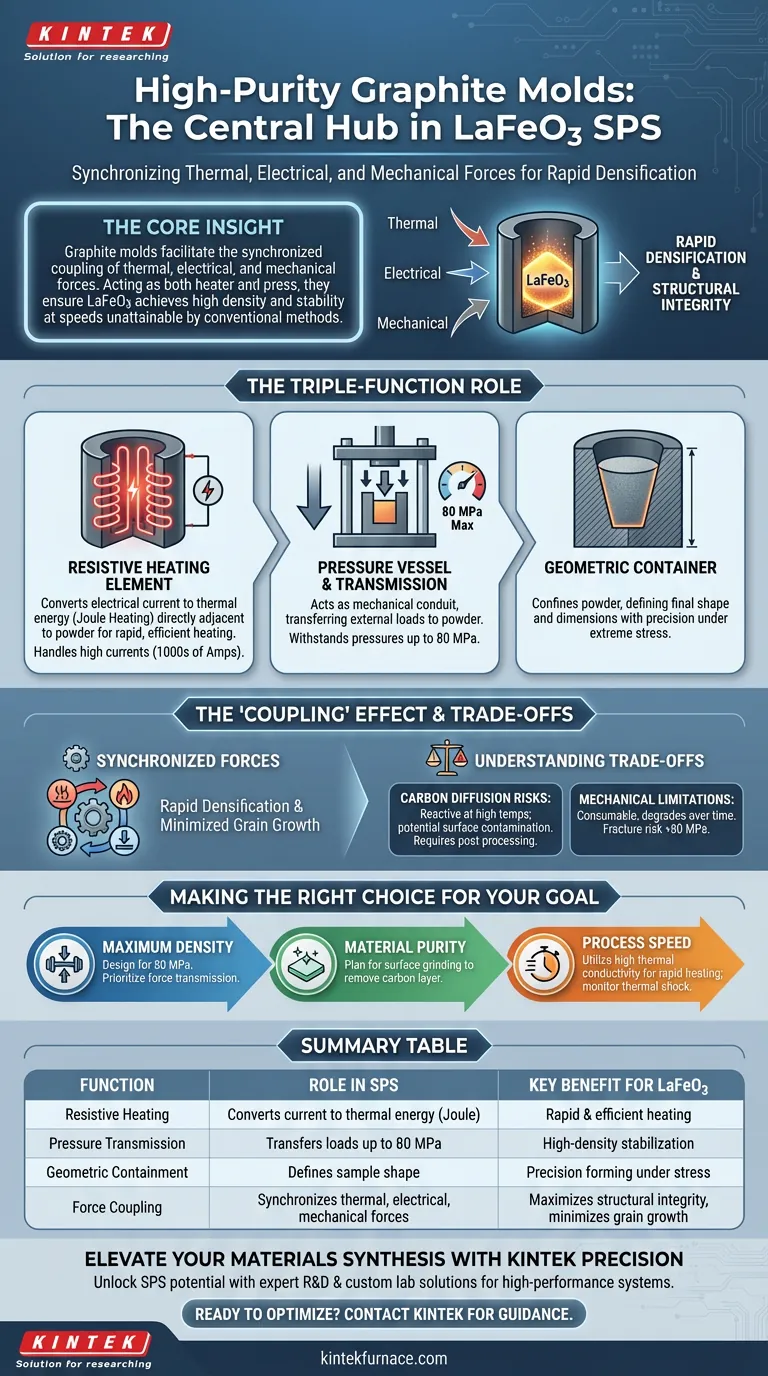

Hochreine Graphitformen fungieren während des Spark-Plasma-Sinterns (SPS) von LaFeO3 als zentrale operative Einheit und erfüllen drei gleichzeitige Funktionen, die für den Erfolg des Prozesses entscheidend sind. Sie fungieren als geometrischer Behälter zur Definition der Probenform, als Widerstandsheizelement, das elektrischen Strom in Wärmeenergie umwandelt, und als Druckbehälter, der erhebliche mechanische Kräfte übertragen kann. Diese multifunktionale Rolle ermöglicht die schnelle Hochdruckverdichtung, die zur Stabilisierung von LaFeO3-Keramiken erforderlich ist.

Die Kernbotschaft Graphitformen halten das Material nicht nur fest; sie ermöglichen die synchronisierte Kopplung von thermischen, elektrischen und mechanischen Kräften. Indem die Form sowohl als Heizung als auch als Presse fungiert, stellt sie sicher, dass LaFeO3-Pulver eine hohe Dichte und strukturelle Stabilität mit einer Geschwindigkeit erreicht, die mit herkömmlichen Sintermethoden nicht möglich ist.

Die dreifache Rolle von Graphit

Als Widerstandsheizung

Beim Standardsintern ist die Wärmequelle extern. Bei SPS ist die Graphitform selbst das Heizelement.

Da Graphit elektrisch leitfähig ist, ermöglicht er den Durchfluss hoher Ströme (oft Tausende von Ampere) durch die Formbaugruppe.

Der natürliche elektrische Widerstand des Materials wandelt diesen Strom durch den Joule-Erwärmungseffekt in Wärme um. Dies ermöglicht die Erzeugung von Wärmeenergie unmittelbar neben dem LaFeO3-Pulver, was eine schnelle und effiziente Erwärmung gewährleistet.

Übertragung von mechanischem Druck

LaFeO3 benötigt erheblichen Druck, um eine hohe Dichte zu erreichen. Die Graphitform dient als Übertragungsmedium für diese Kraft.

Sie fungiert als mechanischer Kanal und überträgt externe Lasten von den Stößeln der Maschine direkt auf die Pulverpartikel.

Nach technischen Daten halten diese Formen während des LaFeO3-Sinterprozesses mechanischen Drücken von bis zu 80 MPa stand und übertragen diese ohne strukturelles Versagen.

Definition von Geometrie und Einschluss

Auf grundlegender Ebene fungiert die Form als Formwerkzeug.

Sie schließt das lose LaFeO3-Pulver ein und definiert die endgültige physikalische Form und Abmessungen der Keramikprobe.

Dieser Einschluss muss robust genug sein, um ein Austreten des Pulvers zu verhindern und gleichzeitig die Maßhaltigkeit unter extremen thermischen und mechanischen Belastungen zu gewährleisten.

Der "Kopplungseffekt" auf LaFeO3

Synchronisierte Kräfte

Der wahre Wert der Graphitform liegt in ihrer Fähigkeit, Wärme, Elektrizität und Druck gleichzeitig zu handhaben.

Dies ermöglicht eine einzigartige Prozessumgebung, in der thermische Ausdehnung und mechanische Kompression im exakt gleichen Moment auftreten.

Schnelle Verdichtung

Diese Synchronisation führt zu einer schnellen Verdichtung von LaFeO3.

Durch die gleichzeitige Anwendung von Wärme und Druck über dasselbe Medium minimiert der Prozess das Kornwachstum und maximiert gleichzeitig die strukturelle Integrität.

Verständnis der Kompromisse

Risiken der Kohlenstoffdiffusion

Obwohl Graphit ein ausgezeichneter Leiter ist, ist er bei hohen Temperaturen chemisch reaktiv.

Es besteht die Gefahr, dass Kohlenstoffatome aus der Form in die Oberfläche des zu sinternden Materials diffundieren.

Für empfindliche Anwendungen muss die Oberflächenschicht der gesinterten Probe möglicherweise entfernt werden, um sicherzustellen, dass die mechanischen Eigenschaften von LaFeO3 nicht durch Kohlenstoffkontamination beeinträchtigt werden.

Mechanische Einschränkungen

Graphit ist stark, aber nicht unzerstörbar.

Obwohl er in diesem Zusammenhang Drücken von bis zu 80 MPa standhält, kann ein Überschreiten dieser Grenzen zu einem Bruch der Form führen.

Darüber hinaus verschleißen Graphitformen aufgrund thermischer Zyklen und mechanischer Abnutzung im Laufe der Zeit, was sie eher zu einem Verbrauchsmaterial als zu einer permanenten Einrichtung macht.

Die richtige Wahl für Ihr Ziel

Um die Effektivität von Graphitformen in Ihrem SPS-Prozess zu maximieren, berücksichtigen Sie Ihre spezifischen Einschränkungen:

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Stellen Sie sicher, dass Ihre Formkonstruktion für den oberen Druckgrenzwert (80 MPa) ausgelegt ist, um die mechanische Kraft auf das LaFeO3-Pulver zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Planen Sie Nachbearbeitungsschritte ein, um mögliche Kohlenstoffkontaminationen auf den Oberflächenschichten der gesinterten Keramik abzuschleifen.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit liegt: Nutzen Sie die hohe Wärmeleitfähigkeit von Graphit, um die Aufheizraten zu erhöhen, aber überwachen Sie die Form auf thermische Schocks, um ein vorzeitiges Reißen zu verhindern.

Die Graphitform ist kein passives Zubehör; sie ist das aktive Instrument, das die schnelle, qualitativ hochwertige Synthese von Hochleistungskeramiken ermöglicht.

Zusammenfassungstabelle:

| Funktion | Rolle im SPS-Prozess | Hauptvorteil für LaFeO3 |

|---|---|---|

| Widerstandsheizung | Wandelt elektrischen Strom in Wärmeenergie um (Joule-Erwärmung) | Schnelle und effiziente Erwärmung neben dem Pulver |

| Druckübertragung | Überträgt mechanische Lasten bis zu 80 MPa | Hochdichte Stabilisierung der Keramikstruktur |

| Geometrischer Einschluss | Definiert die endgültige Form und Abmessungen der Probe | Präzisionsformung unter extremer thermischer Belastung |

| Kraftkopplung | Synchronisiert thermische, elektrische und mechanische Kräfte | Maximiert die strukturelle Integrität bei gleichzeitiger Minimierung des Kornwachstums |

Verbessern Sie Ihre Materialsynthese mit KINTEK Precision

Schöpfen Sie das volle Potenzial Ihrer Spark-Plasma-Sinteranwendungen (SPS) aus. Mit fundierter F&E und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Graphit-, Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme. Unsere Labor-Hochtemperatur-Lösungen sind vollständig anpassbar, um die strengen Anforderungen der LaFeO3-Verdichtung und der Forschung an Hochleistungskeramiken zu erfüllen.

Bereit, Ihre Sinterergebnisse zu optimieren?

Kontaktieren Sie KINTEK noch heute für fachkundige Beratung und kundenspezifische Laborlösungen.

Visuelle Anleitung

Referenzen

- Pavel Ctibor, Libor Straka. Characterization of LaFeO3 Dielectric Ceramics Produced by Spark Plasma Sintering. DOI: 10.3390/ma17020287

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Spark-Plasma-Sintern SPS-Ofen

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Auswirkung hat mechanischer Druck auf die Bildung von AZ31/UCF/AZ31-Verbundwerkstoffen? Master VHP-Verdichtung

- Welche Arten von fortschrittlichen Materialien können mit einer Vakuumpresse hergestellt werden? Entfesseln Sie die Herstellung von Hochleistungsbauteilen

- Was sind die gängigen Anwendungen des Vakuumheißpressens? Unverzichtbar für Hochleistungswerkstoffe

- Was ist eine Vakuumpresse und warum ist sie in der modernen Fertigung wichtig? Erreichen Sie makellose Verbindungen und Präzision

- Wie wirken sich Temperatur, Druck und Vakuum auf die Materialbindung und Mikrostruktur beim Vakuum-Heißpressen aus? Optimierung für Hochleistungswerkstoffe

- Was sind die wichtigsten Vorteile der Verwendung einer Vakuumpresse zum Sintern von Metall- und Keramikpulvern? Erreichen Sie überlegene Dichte und Reinheit

- Welche Rolle spielen spezialisierte Formenmaterialien beim Heißpressen? Optimieren Sie Ihren Prozess mit der richtigen Wahl

- Welche kritischen Umgebungsbedingungen bietet eine Vakuum-Heißpresse? Optimierung von Kupfer-MoS2-Mo-Verbundwerkstoffen