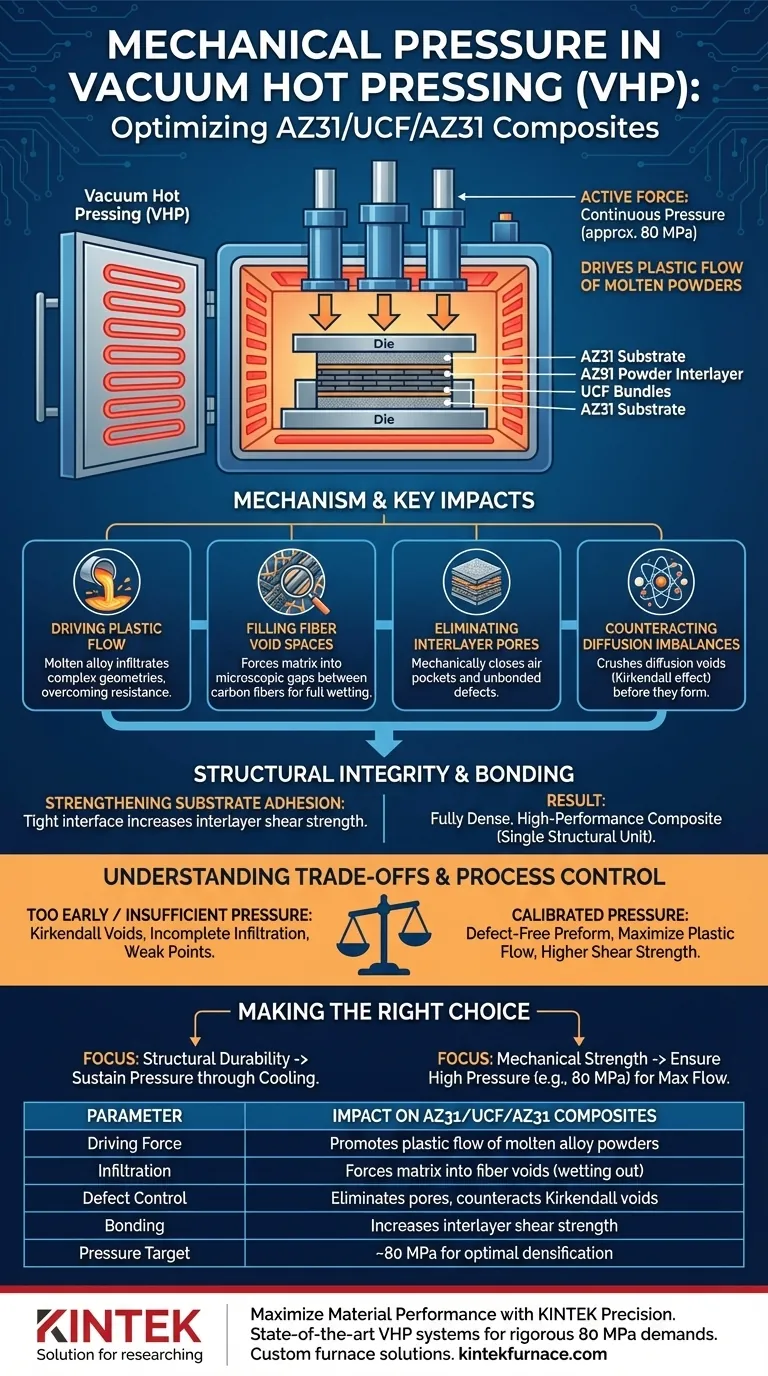

Mechanischer Druck ist die aktive Kraft, die für die Verdichtung während des Vakuum-Heißpressens (VHP) von AZ31/UCF/AZ31-Verbundwerkstoffen verantwortlich ist. Durch kontinuierlichen Druck (insbesondere etwa 80 MPa) treibt der Prozess den plastischen Fluss von geschmolzenen Legierungspulvern (wie AZ91) an, zwingt diese zur Infiltration von Kohlefaserbündeln und beseitigt Strukturdefekte.

Kernbotschaft

Die Anwendung von mechanischem Druck dient nicht nur dem Zusammenhalten von Komponenten; sie ist ein kritischer Prozessparameter, der die Einbringung von Faserbündeln erzwingt und der Porosität entgegenwirkt. Dies führt zu einem vollständig dichten Verbundwerkstoff mit einer signifikant höheren Scherfestigkeit zwischen den Schichten, als dies allein durch Erhitzen erreicht werden könnte.

Der Mechanismus der Infiltration und des Flusses

Antrieb des plastischen Flusses

In einem VHP-Ofen reicht Wärme allein oft nicht aus, um Verbundschichten vollständig zu konsolidieren. Der mechanische Druck fördert den plastischen Fluss der geschmolzenen Legierungspulver (oft als Zwischenschicht verwendet), die sich zwischen den Strukturkomponenten befinden.

Dieser erzwungene Fluss ist unerlässlich, um Material in komplexe Geometrien zu bewegen, die Schwerkraft oder Kapillarwirkung nicht erreichen können.

Füllen von Faserhohlräumen

Die kritischste Herausforderung bei der Herstellung von Kohlefaser (UCF)-Verbundwerkstoffen ist das "Benetzen" der Fasern. Der angelegte Druck zwingt die geschmolzene Matrix, die mikroskopischen Hohlräume zwischen einzelnen Kohlefaserbündeln vollständig zu füllen.

Ohne diese äußere Kraft würde die Oberflächenspannung verhindern, dass die Legierung in das Fasergewebe eindringt, was zu "trockenen" Stellen und Schwachpunkten führen würde.

Strukturelle Integrität und Bindung

Beseitigung von Zwischenschichtporen

Wenn Materialien erhitzt werden, können atomare Diffusion und Volumenausdehnung Lücken erzeugen. Der kontinuierliche Druck wirkt, um Zwischenschichtporen und ungebundene Defekte zu beseitigen, die sich während des Schichtprozesses natürlich bilden.

Durch Komprimieren des Stapels stellt der Ofen sicher, dass alle potenziellen Luftblasen oder Lücken, die durch Oberflächenunregelmäßigkeiten verursacht werden, mechanisch geschlossen werden.

Ausgleich von Diffusionsungleichgewichten

Auf atomarer Ebene können die Diffusionsraten zwischen verschiedenen Materialien variieren (z. B. der Kirkendall-Effekt), was potenziell zur Hohlraumbildung führen kann.

Mechanischer Druck wirkt aktiv der Porosität entgegen, die durch diese atomaren Diffusionsungleichgewichte verursacht wird. Er zwingt Partikel in so engen Kontakt, dass Diffusionshohlräume zerquetscht werden, bevor sie die Materialintegrität beeinträchtigen können.

Stärkung der Substrathaftung

Der Druck sorgt für eine dichte, kontinuierliche Grenzfläche zwischen der verstärkten Schicht und dem festen AZ31-Substrat.

Dieser innige Kontakt ist direkt verantwortlich für die Erhöhung der Scherfestigkeit zwischen den Schichten und stellt sicher, dass der Verbundwerkstoff als eine einzige Struktureinheit und nicht als ein Stapel lose verbundener Platten fungiert.

Verständnis der Kompromisse

Die Notwendigkeit der Prozesskontrolle

Obwohl Druck vorteilhaft ist, muss er sorgfältig kalibriert werden. Ziel ist die Schaffung eines defektfreien Vorformlings, aber der Druck wirkt spezifisch, um den Fließwiderstand zu überwinden.

Wenn der Druck zu früh entfernt wird oder unzureichend ist, kann das Material unter Kirkendall-Hohlräumen oder unvollständiger Infiltration leiden. Umgekehrt beruht der Prozess auf der Anwesenheit einer geschmolzenen Phase (wie AZ91-Pulver), um diesen Fluss zu erleichtern; Druck, der auf rein festkörperliche Materialien ohne ausreichende Hitze angewendet wird, würde nicht die gleiche Infiltration der Faserbündel erreichen.

Die richtige Wahl für Ihr Ziel treffen

Die Rolle des Drucks in VHP ist vielschichtig. Abhängig von Ihren spezifischen Leistungsanforderungen sollten Sie den Druckparameter durch verschiedene Blickwinkel betrachten:

- Wenn Ihr Hauptaugenmerk auf struktureller Haltbarkeit liegt: Priorisieren Sie die Aufrechterhaltung des Drucks während der gesamten Kühlphase, um das Wiederöffnen von Poren oder die Bildung von Diffusionshohlräumen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Stellen Sie sicher, dass der Druck hoch genug ist (z. B. 80 MPa), um den plastischen Fluss zu maximieren, da dies direkt mit einer höheren Scherfestigkeit zwischen den Schichten korreliert.

Letztendlich verwandelt mechanischer Druck die Baugruppe von einem lockeren Materialstapel in einen vollständig dichten Hochleistungsverbundwerkstoff.

Zusammenfassungstabelle:

| Parameter | Auswirkung auf AZ31/UCF/AZ31-Verbundwerkstoffe |

|---|---|

| Antriebskraft | Fördert den plastischen Fluss von geschmolzenen Legierungspulvern (z. B. AZ91) |

| Infiltration | Zwingt die Matrix in mikroskopische Kohlefaserhohlräume (Benetzung) |

| Defektkontrolle | Beseitigt Zwischenschichtporen und wirkt Kirkendall-Hohlräumen entgegen |

| Bindung | Erhöht die Scherfestigkeit zwischen den Schichten durch innigen Substratkontakt |

| Druckziel | ~80 MPa erforderlich für optimale Verdichtung und strukturelle Integrität |

Maximieren Sie die Materialleistung mit KINTEK Precision

Die vollständige Verdichtung komplexer AZ31-Verbundwerkstoffe erfordert das exakte Gleichgewicht von Wärme und mechanischem Druck. KINTEK bietet hochmoderne Vakuum-Heißpresssysteme (VHP), die für anspruchsvolle Anforderungen wie 80 MPa-Infiltrationsprozesse ausgelegt sind.

Mit Unterstützung von Experten in Forschung und Entwicklung sowie Fertigung bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme an, die alle an Ihre einzigartigen Forschungs- oder Produktionsanforderungen angepasst werden können. Egal, ob Sie Verbundwerkstoffe in Luft- und Raumfahrtqualität oder Hochtemperatur-Labormuster entwickeln, unsere Ausrüstung gewährleistet gleichmäßige Erwärmung und präzise Druckkontrolle.

Bereit, strukturelle Defekte in Ihren Verbundwerkstoffen zu beseitigen? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die Klassifizierungen von Heißpress-Sinteröfen basierend auf der Nutzungsumgebung? Erforschung von Typen für die optimale Materialbearbeitung

- Warum wird in einem Heißpressenofen ein Hochvakuum benötigt? Perfekte Transparenz in Fluoridkeramiken erzielen

- Was ist die Funktion von Graphitformen beim Vakuum-Warmpressen? Optimieren Sie die Sinterergebnisse von austenitischem Edelstahl

- Was ist der Kernverarbeitungswert eines Vakuum-Heißpresssinterofens? Master AZ31 Magnesiumlegierungsdichte

- Wie beeinflussen Druckparameter in einer Vakuum-Heißpresse Edelstahl? Beherrschen Sie Hochleistungsverdichtung

- Welche Rolle spielen Graphitformen bei der SPS von MgTiO3-CaTiO3? Schnelle Verdichtung und Präzision erreichen

- Wie verbessert der druckunterstützte Mechanismus in einem Vakuum-Heizpress-Ofen YAG-Keramiken? Optische Klarheit freischalten

- Was ist der Zweck der Vibration auf die beladene Graphitform? Verbesserung der Sinterleistung von TiAl-SiC-Verbundwerkstoffen