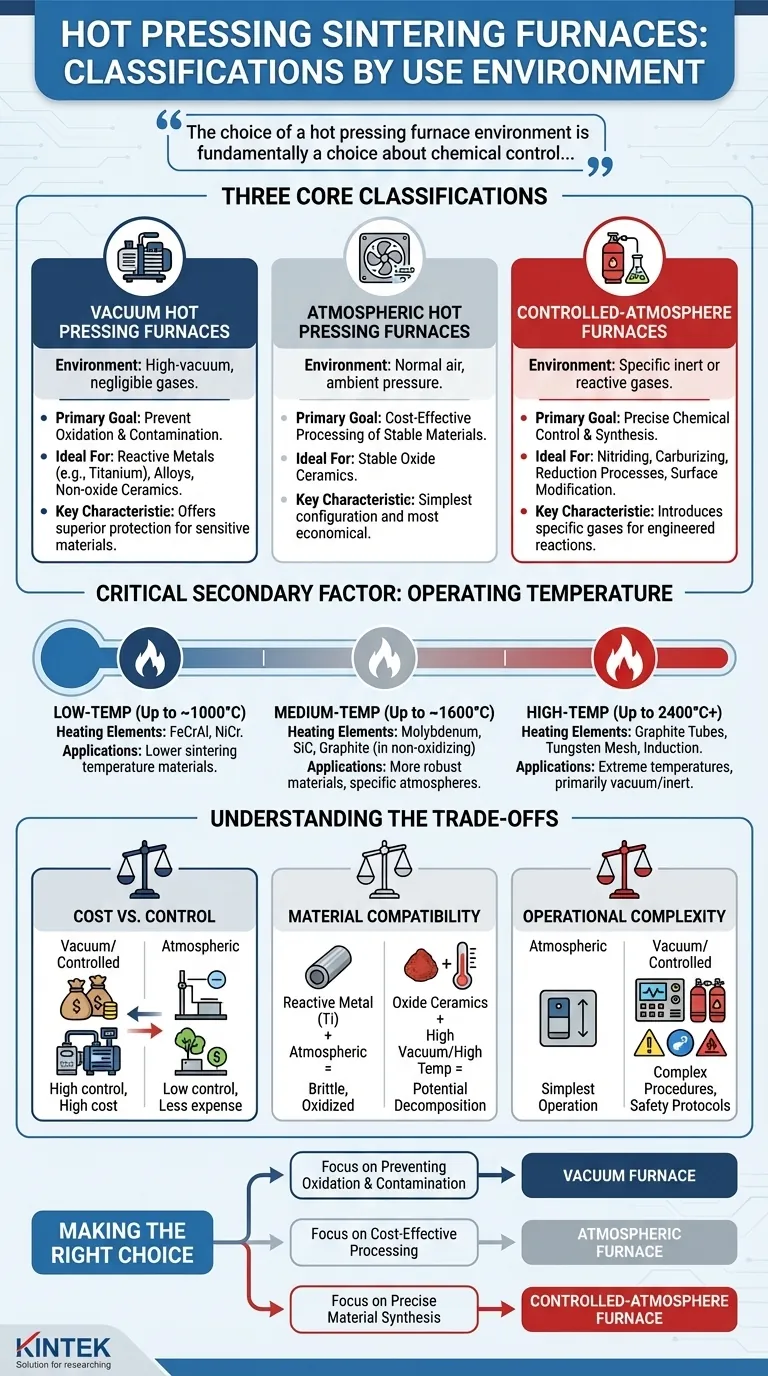

Basierend auf der Betriebsumgebung werden Heißpress-Sinteröfen hauptsächlich in drei Kategorien unterteilt: Vakuum-, Atmosphären- und kontrollierte Atmosphärensysteme. Diese Klassifizierungen werden durch die Art des Gases – oder das Fehlen desselben – definiert, das während des Hochtemperatur-Presszyklus vorhanden ist, was ein entscheidender Faktor bei der Bestimmung der endgültigen Eigenschaften des bearbeiteten Materials ist.

Die Wahl der Umgebung eines Heißpressofens ist im Grunde eine Wahl bezüglich der chemischen Kontrolle. Die Auswahl zwischen einem Vakuum, freier Luft oder einer spezifischen Gasatmosphäre bestimmt, ob Sie unerwünschte Reaktionen verhindern oder bewusst neue erzeugen möchten, um die gewünschten Materialeigenschaften zu erzielen.

Die Kernklassifizierungen erklärt

Die Umgebung im Inneren des Ofens interagiert direkt mit dem Material bei hohen Temperaturen. Diese Interaktion kann vorteilhaft oder schädlich sein, was die Wahl der Atmosphäre zu einem der wichtigsten Prozessparameter macht.

Vakuum-Heißpressöfen

Ein Vakuum-Heißpressofen arbeitet in einer Hochvakuumumgebung, was bedeutet, dass die atmosphärischen Gase fast vollständig entfernt wurden.

Der Hauptzweck ist die Verhinderung von Oxidation und Kontamination. Dies ist unerlässlich für Materialien, die bei erhöhten Temperaturen stark mit Sauerstoff oder Stickstoff reagieren, wie bestimmte Metalle, Legierungen und Nichtoxidkeramiken.

Atmosphären-Heißpressöfen

Dies ist die einfachste Konfiguration, bei der der Sinterprozess bei normalem atmosphärischem Druck, typischerweise in Umgebungsluft, stattfindet.

Diese Öfen werden für Materialien verwendet, die in Luft stabil sind, oder für Prozesse, bei denen ein gewisses Maß an Oxidation akzeptabel oder erwünscht ist. Viele Oxidkeramiken werden in dieser Art von Ofen verarbeitet, da sie von Natur aus stabil sind.

Öfen mit kontrollierter Atmosphäre

Diese Systeme bieten das präziseste Maß an Prozesskontrolle, indem sie die Einführung und Aufrechterhaltung einer spezifischen, konstruierten Gasumgebung ermöglichen.

Die Atmosphäre kann inert sein (wie Argon oder Helium), um eine saubere, nicht reaktive Umgebung ähnlich einem Vakuum zu schaffen, oder sie kann reaktiv sein (wie Stickstoff oder Wasserstoff), um gezielt eine chemische Reaktion auszulösen, wie z. B. die Nitrierung einer Oberfläche oder die Reduktion eines Oxids.

Ein kritischer sekundärer Faktor: Die Betriebstemperatur

Obwohl die Umgebung eine primäre Klassifizierung darstellt, ist sie untrennbar mit der maximalen Betriebstemperatur des Ofens verbunden. Die erforderliche Temperatur bestimmt die internen Baumaterialien, die wiederum mit der gewählten Atmosphäre kompatibel sein müssen.

Niedertemperatursysteme (bis ca. 1000 °C)

Diese Öfen verwenden typischerweise Heizelemente wie Eisen-Chrom-Aluminium (FeCrAl) oder Nickel-Chrom (NiCr)-Legierungen. Sie eignen sich für die Verarbeitung von Materialien mit niedrigeren Sintertemperaturen.

Mitteltemperatursysteme (bis ca. 1600 °C)

Um diese Temperaturen zu erreichen, stützen sich Öfen auf robustere Heizelemente wie Molybdän (Mo), Siliciumkarbid (SiC) oder Graphit. Die Wahl hängt oft von der erforderlichen Atmosphäre ab, da Graphit für oxidierende Umgebungen ungeeignet ist.

Hochtemperatursysteme (bis 2400 °C und mehr)

Das Erreichen extremer Temperaturen erfordert spezielle Heizelemente wie Graphitrohre oder Wolframgeflecht oder berührungslose Methoden wie Induktionserhitzung. Diese Systeme arbeiten fast ausschließlich unter Vakuum oder inerter Atmosphäre, um die Heizelemente selbst vor schneller Zersetzung zu schützen.

Verständnis der Kompromisse

Die Wahl der Ofenumgebung erfordert eine Abwägung zwischen Prozessanforderungen und praktischen Einschränkungen. Es gibt nicht die eine „beste“ Option; nur die am besten geeignete für eine bestimmte Anwendung.

Kosten vs. Kontrolle

Vakuum- und kontrollierte Atmosphärenöfen bieten eine überlegene Prozesskontrolle, gehen jedoch mit deutlich höheren Kapital- und Betriebskosten einher. Sie erfordern teure Vakuumpumpen, Gasversorgungssysteme und komplexe Dichtungsmechanismen. Atmosphärenöfen sind weitaus einfacher und wirtschaftlicher.

Materialverträglichkeit

Die Verwendung der falschen Umgebung kann Ihr Material katastrophal beschädigen. Der Versuch, ein reaktives Metall wie Titan in einem Atmosphärenofen zu sintern, führt zu einem spröden, oxidierten Teil. Umgekehrt können sich einige Oxide zersetzen, wenn sie bei sehr hohen Temperaturen unter hartem Vakuum verarbeitet werden.

Betriebliche Komplexität

Atmosphärenöfen sind am einfachsten zu bedienen. Vakuumsysteme erhöhen die Komplexität erheblich und erfordern Kenntnisse über Evakuierungsverfahren, Leckraten und Druckkontrolle. Systeme mit kontrollierter Atmosphäre fügen eine weitere Komplexitätsebene hinzu, indem sie den Gasfluss und Sicherheitsprotokolle für reaktive oder brennbare Gase verwalten müssen.

Die richtige Wahl für Ihr Ziel treffen

Ihr Material und Ihr Endziel sollten Ihre Wahl der Ofenumgebung bestimmen.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Oxidation und Kontamination liegt: Ein Vakuum-Heißpressofen ist Ihre notwendige Wahl, insbesondere für reaktive Metalle, Nichtoxidkeramiken oder fortschrittliche Verbundwerkstoffe.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Verarbeitung stabiler Materialien liegt: Ein Atmosphären-Heißpressofen ist die praktischste Lösung für Materialien wie viele Oxidkeramiken, die in Luft inert sind.

- Wenn Ihr Hauptaugenmerk auf der präzisen Materialherstellung oder Oberflächenmodifikation liegt: Ein Ofen mit kontrollierter Atmosphäre ist unerlässlich, um spezifische Gase einzuführen und gewünschte chemische Reaktionen wie Nitrieren, Carburieren oder Reduktion zu erzielen.

Letztendlich ist die Anpassung der Ofenumgebung an die Chemie Ihres Materials der wichtigste Schritt zu einer erfolgreichen Konsolidierung.

Zusammenfassungstabelle:

| Klassifizierung | Umgebungstyp | Schlüsselmerkmale | Ideale Anwendungen |

|---|---|---|---|

| Vakuum | Hochvakuum | Verhindert Oxidation und Kontamination | Reaktive Metalle, Nichtoxidkeramiken |

| Atmosphärisch | Normale Luft | Kostengünstig, einfache Bedienung | Stabile Oxidkeramiken |

| Kontrollierte Atmosphäre | Spezifische Gase (inert/reaktiv) | Präzise chemische Kontrolle | Nitrierungs-, Carburierungs-, Reduktionsprozesse |

Bereit, Ihre Materialbearbeitung mit dem richtigen Heißpress-Sinterofen zu optimieren? Durch die Nutzung herausragender F&E und Fertigung im eigenen Haus bietet KINTEK diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen an. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz Ihres Labors steigern und überlegene Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Welche Rolle spielt eine Hochdruckpresse bei der Herstellung von Zinkprobenpellets? Optimierung der karbothermischen Reduktion

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Welche Rolle spielen eine Laborpresse und ein Stahl-Werkzeugsatz bei der Herstellung von Mn2AlB2-Presslingen?

- Was sind die Vorteile der Verwendung einer Labor-Heißpresse für F-MWCNT-Filme? Steigerung des Leistungsfaktors um 400%