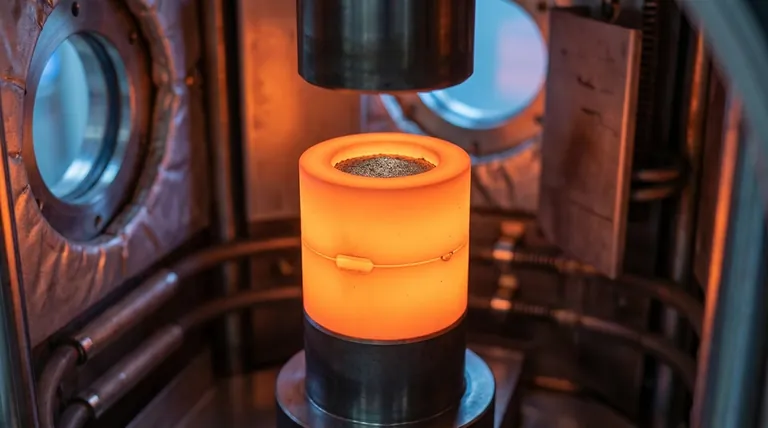

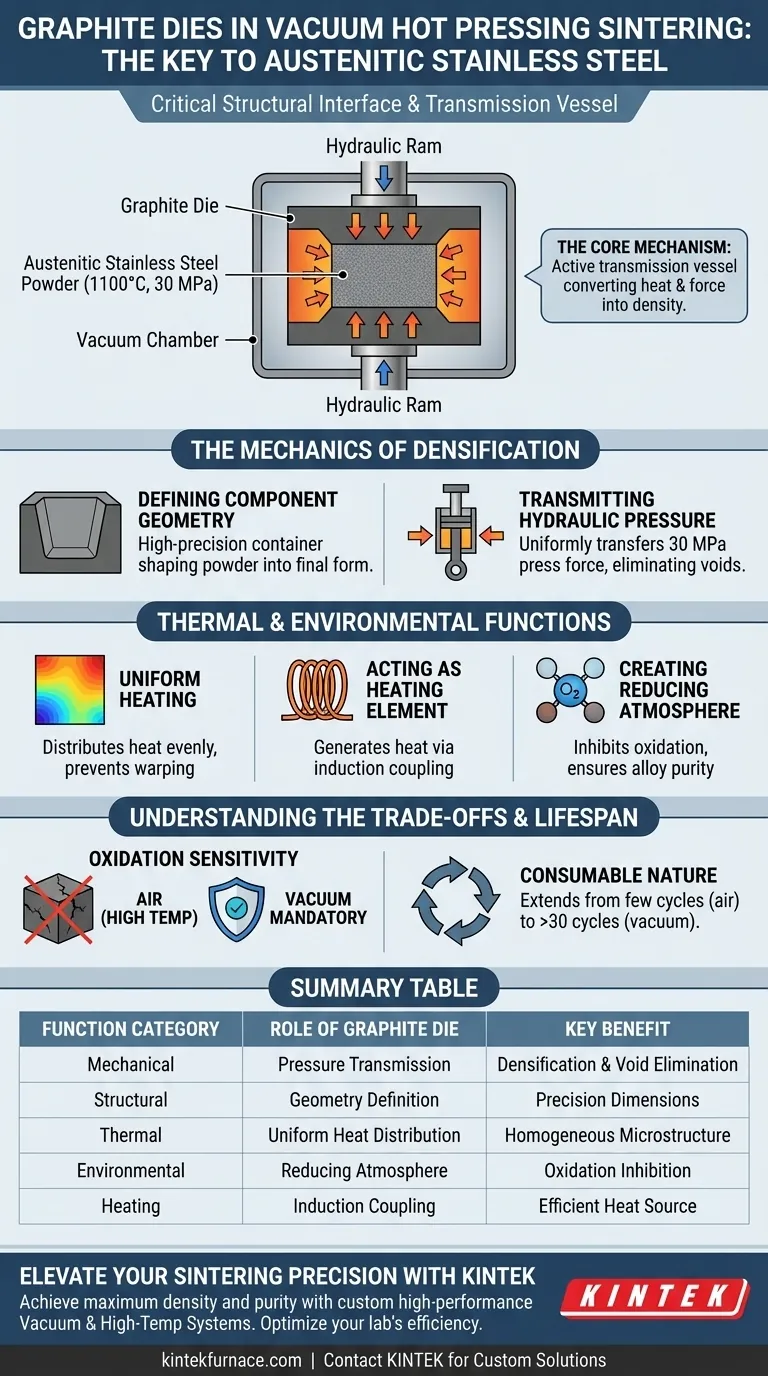

Graphitformen fungieren als kritische strukturelle Schnittstelle beim Vakuum-Warmpressen von austenitischem Edelstahl. Ihre Hauptaufgabe ist zweifach: Sie definieren die makroskopische Geometrie der gesinterten Komponente und dienen als Medium zur Übertragung des hydraulischen Drucks auf das Pulver. Dies erleichtert die Verdichtung der Partikel bei hohen Temperaturen, typischerweise um 1100°C.

Der Kernmechanismus Die Graphitform ist nicht nur ein passiver Behälter; sie fungiert als aktiver Übertragungsbehälter, der Wärme und axiale Kraft in Materialdichte umwandelt. Sie ermöglicht die gleichzeitige Anwendung von Druck (bis zu 30 MPa) und Temperatur, wodurch das Edelstahlpulver einer plastischen Verformung unterliegt und zu einer festen, hochfesten Struktur verbunden wird.

Die Mechanik der Verdichtung

Definition der Komponenten-Geometrie

Die unmittelbarste Funktion der Graphitform ist die Formgebung. Sie fungiert als hochpräziser Behälter, der das lose austenitische Edelstahlpulver aufnimmt. Da das Pulver anfangs keine feste Form hat, definiert die Form die endgültigen Abmessungen und Grenzen der gesinterten Probe, z. B. eine zylindrische Form.

Übertragung von hydraulischem Druck

Damit das Sintern effektiv stattfinden kann, muss das Pulver komprimiert werden. Die Graphitform hält der immensen axialen Kraft stand, die von der hydraulischen Presse erzeugt wird. Sie fungiert als Übertragungsmedium und stellt sicher, dass dieser mechanische Druck gleichmäßig von den Pressenstößeln auf den Pulverkörper übertragen wird, was für die Beseitigung von Hohlräumen und die Erzielung hoher Dichte unerlässlich ist.

Thermische und umgebungsbezogene Funktionen

Ermöglichung gleichmäßiger Erwärmung

Graphit besitzt eine ausgezeichnete Wärmeleitfähigkeit. Während des Warmpresszyklus sorgt die Form für eine gleichmäßige Wärmeverteilung im Edelstahlpulver. Diese Gleichmäßigkeit ist entscheidend, um thermische Gradienten zu verhindern, die zu verzogenen Komponenten oder ungleichmäßigen Mikrostrukturen im Stahl führen könnten.

Funktion als Heizelement

In Systemen, die Induktionserwärmung nutzen, dient die Graphitform oft selbst als Wärmequelle. Aufgrund ihrer elektrischen Leitfähigkeit koppelt sich der Graphit mit dem Induktionsfeld, um Wärme zu erzeugen, die dann auf den nichtleitenden oder weniger leitenden Pulverinhalt übertragen wird.

Schaffung einer reduzierenden Atmosphäre

Bei erhöhten Temperaturen kann Graphit eine lokale reduzierende Umgebung schaffen. Dies hilft, die Oxidation des Materials in der Form zu verhindern. Für Edelstahl ist die Aufrechterhaltung einer sauerstoffarmen Umgebung unerlässlich, um die Reinheit der Legierung zu erhalten und eine ordnungsgemäße Partikelbindung zu gewährleisten.

Verständnis der Kompromisse

Empfindlichkeit gegenüber Hochtemperatur-Oxidation

Obwohl Graphit im Vakuum robust ist, ist er an der Luft bei hohen Temperaturen sehr anfällig für Oxidation. Die Vakuumumgebung ist daher nicht nur für den Edelstahl zwingend erforderlich, sondern auch zum Schutz der Form selbst. Bei Kontakt mit Sauerstoff im heißen Zustand würde die Form schnell degradieren und ihre Maßhaltigkeit verlieren.

Verbrauchsmaterial und Verschleiß

Trotz ihrer Hochtemperaturfestigkeit gelten Graphitformen als Verbrauchsmaterialien. Sie sind erheblichen mechanischen Belastungen und thermischen Zyklen ausgesetzt, was ihre Lebensdauer schließlich begrenzt. Die Verwendung im Vakuum verlängert ihre Nutzungsdauer jedoch erheblich – oft von wenigen Zyklen an der Luft auf über 30 Zyklen im Vakuum –, wodurch die langfristigen Materialkosten gesenkt werden.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität von Graphitformen in Ihrem Sinterprozess zu maximieren, sollten Sie unter Berücksichtigung Ihrer spezifischen Ziele Folgendes beachten:

- Wenn Ihr Hauptaugenmerk auf Maßhaltigkeit liegt: Stellen Sie sicher, dass Ihr Vakuumsystem eine hohe Integrität aufweist, um eine durch Oxidation verursachte Erosion der Formwände zu verhindern, die die Toleranz des Teils verändert.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Nutzen Sie die Fähigkeit der Graphitform, eine reduzierende Atmosphäre zu schaffen, aber verifizieren Sie, dass die Prozesstemperatur (z. B. 1100°C) streng kontrolliert wird, um unerwünschte Reaktionen zu verhindern.

Letztendlich ist die Graphitform das Gefäß, das durch die präzise Anwendung von Wärme und Druck den Übergang von losem Pulver zu einer Hochleistungs-Komponente aus austenitischem Edelstahl ermöglicht.

Zusammenfassungstabelle:

| Funktionskategorie | Rolle der Graphitform | Wesentlicher Vorteil für Edelstahl |

|---|---|---|

| Mechanisch | Druckübertragung | Ermöglicht Verdichtung und eliminiert Hohlräume bis zu 30 MPa |

| Strukturell | Definition der Geometrie | Gewährleistet hochpräzise Abmessungen und die endgültige Form der Komponente |

| Thermisch | Gleichmäßige Wärmeverteilung | Verhindert thermische Gradienten und gewährleistet eine gleichmäßige Mikrostruktur |

| Umgebungsbezogen | Lokale reduzierende Atmosphäre | Verhindert Legierungsoxidation und fördert überlegene Partikelbindung |

| Heizung | Induktive Kopplung | Dient als Wärmequelle für effiziente Hochtemperaturverarbeitung |

Optimieren Sie Ihre Sinterpräzision mit KINTEK

Möchten Sie maximale Dichte und Reinheit in Ihren Hochleistungslegierungen erzielen? Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezialisierte Labor-Hochtemperaturöfen – alle vollständig an Ihre einzigartigen Sinteranforderungen anpassbar.

Unsere fortschrittlichen thermischen Lösungen gewährleisten die perfekte Umgebung für Ihre Graphitformen, verlängern deren Lebensdauer und garantieren die Integrität Ihrer Komponenten aus austenitischem Edelstahl.

Bereit, die Effizienz Ihres Labors zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

Andere fragen auch

- Wie erleichtern die Temperatur- und Druckbedingungen in einem Vakuum-Heißpressen die Verdichtung von AMC?

- Wie haben Vakuum-Heißpressöfen die Materialverarbeitung revolutioniert? Erzielen Sie überlegene Dichte und Reinheit

- Wie profitieren Heißpressen von einer maßgeschneiderten Temperatur- und Druckregelung? Erzielen Sie überlegene Materialdichte und -festigkeit

- Was sind die Hauptkomponenten eines Vakuum-Heißpressenofens? Präzise Materialverarbeitung freischalten

- Welche Rolle spielt eine Vakuum-Heißpresse bei der Konsolidierung von metallischen Glaspulvern? Experteneinsichten zur Konsolidierung

- Wie erleichtert die Vakuumumgebung die Verdichtung von ZnS-Keramiken? Entriegeln Sie Hochleistungs-Flüssigphasensintern

- Wie beeinflusst die präzise Temperaturkontrolle in einem Vakuum-Heizpress-Ofen die Mikrostruktur von Materialien des Al-Ti-Systems? Erreichen Sie eine überlegene mikrostrukturelle Integrität

- Was sind die Hauptfunktionen von hochfesten Graphitformen? Optimierung des Heißpresssinterns von GNPs-Cu/Ti6Al4V