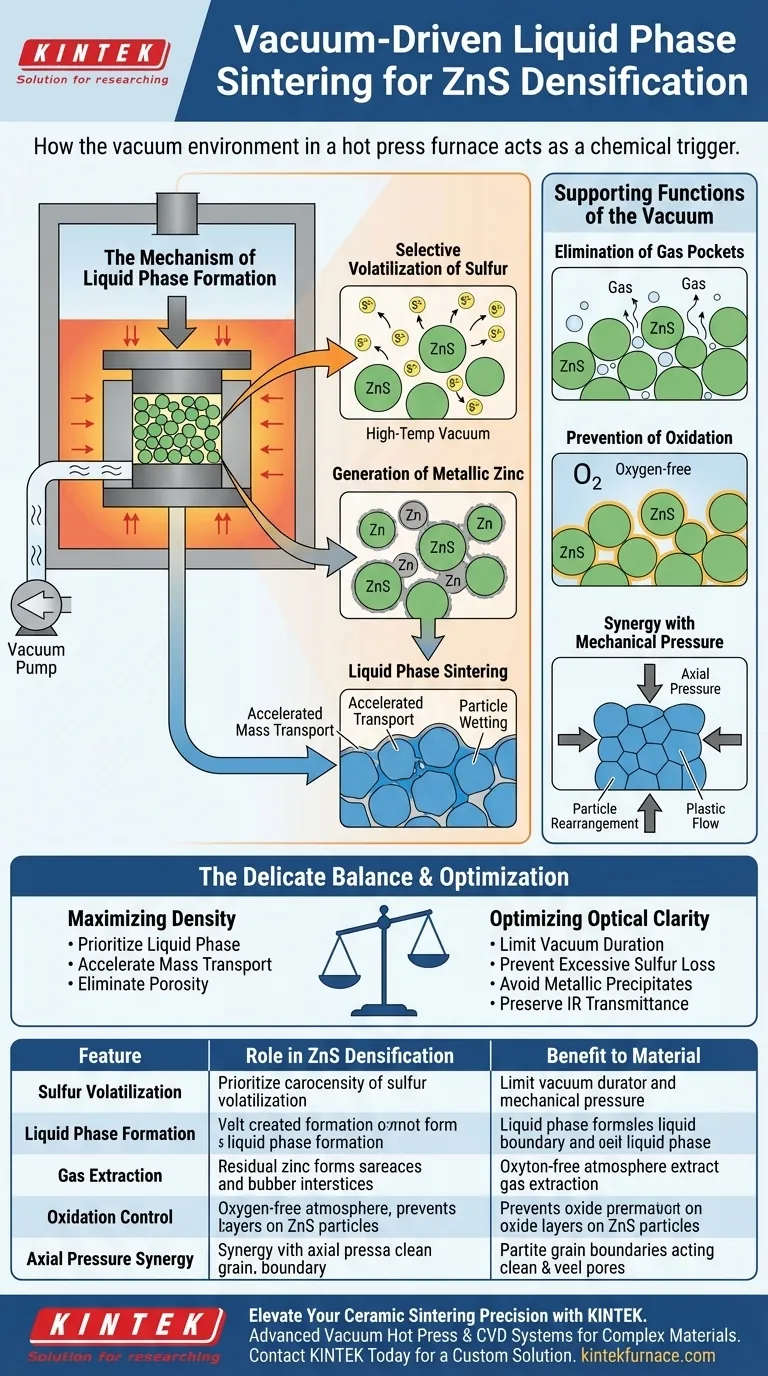

Die Vakuumumgebung wirkt als chemischer Auslöser, der den Sintermechanismus grundlegend verändert. Innerhalb eines Heißpress-Ofens induziert das Hochtemperaturvakuum die selektive Verflüchtigung von Schwefelionen aus dem Zinksulfid (ZnS)-Pulver. Dieser Prozess hinterlässt restliches metallisches Zink, das schmilzt und eine Flüssigphase an den Korngrenzen bildet, die als kritische Sinterhilfe zur Beschleunigung der Verdichtung dient.

Die Vakuumumgebung entfernt nicht nur Luft; sie modifiziert aktiv die Stöchiometrie des Materials, um Flüssigphasensintern zu ermöglichen. Durch die Förderung des Schwefelverlusts erzeugt sie eine intrinsische metallische Zinkflüssigphase, die die Partikelbenetzung und den Massentransport verbessert, was zu einem hochdichten Keramikkörper führt.

Der Mechanismus der Flüssigphasenbildung

Selektive Verflüchtigung von Schwefel

Die Hauptfunktion des Vakuums in diesem speziellen Kontext besteht darin, die für das Flüssigphasensintern erforderliche Chemie voranzutreiben. Unter hohen Temperaturen senkt die Vakuumumgebung die Dampfdruckschwelle und fördert das Entweichen von Schwefelionen aus dem ZnS-Gitter.

Erzeugung von metallischem Zink

Während Schwefel verdampft, stört er das stöchiometrische Gleichgewicht des Keramikpulvers. Dies hinterlässt auf mikroskopischer Ebene einen Überschuss an metallischem Zink.

Flüssigphasensintern

Bei den typischerweise beim Heißpressen verwendeten Sintertemperaturen schmilzt dieses restliche metallische Zink. Dies erzeugt eine Flüssigphase an den Korngrenzen, die die Oberflächen der festen ZnS-Partikel benetzt. Diese Flüssigkeit wirkt als schneller Weg für den Massentransport, wodurch sich Atome freier bewegen können als im festen Zustand, wodurch Poren effektiv gefüllt und das Material verdichtet werden.

Unterstützende Funktionen des Vakuums

Beseitigung von Gasblasen

Über die chemische Reaktion hinaus extrahiert das Vakuum physikalisch adsorbierte Gase und flüchtige Verunreinigungen, die in den Pulverzwischenräumen eingeschlossen sind. Durch die Entfernung dieser Gase vor dem Schließen der Poren verhindert das Vakuum die Bildung von Mikroporen, die andernfalls die Dichte verringern würden.

Verhinderung von Oxidation

Hohe Vakuumgrade (z. B. $10^{-3}$ Torr) schaffen eine schützende Atmosphäre, die die Oxidation des ZnS-Pulvers hemmt. Dies ist entscheidend, da Oxidschichten die Diffusion behindern und die optischen Eigenschaften der fertigen Keramik, wie die Infrarotdurchlässigkeit, beeinträchtigen können.

Synergie mit mechanischem Druck

Während das Vakuum die chemische Umgebung steuert, übt der "Heißpress"-Aspekt axialen mechanischen Druck aus (z. B. 15–30 MPa). Das Vakuum stellt sicher, dass die Korngrenzen sauber und aktiv sind, sodass der angelegte Druck die Partikelumlagerung und den plastischen Fluss effektiv und ohne Widerstand durch eingeschlossene Gase erzwingen kann.

Verständnis der Kompromisse

Das Risiko der Nichtstöchiometrie

Obwohl der Verlust von Schwefel zur Erzeugung der flüssigen Zinkphase notwendig ist, stellt er einen heiklen Balanceakt dar. Wenn das Vakuum eine übermäßige Verflüchtigung verursacht, kann das Material zu nichtstöchiometrisch werden.

Auswirkungen auf die optischen Eigenschaften

Ein Überschuss an metallischem Zink kann zu einer Verdunkelung oder "Trübung" der fertigen Keramik führen. Dies beeinträchtigt die Lichtdurchlässigkeit des Materials erheblich, insbesondere im Infrarotspektrum.

Prozesskontrollempfindlichkeit

Die Abhängigkeit vom Vakuum-induzierten Flüssigphasensintern erfordert eine präzise Kontrolle über Temperatur und Vakuumlevel. Geringfügige Abweichungen können den Prozess von nützlicher Verdichtung zu schädlicher Zersetzung verschieben, was die Prozessstabilität zu einer Herausforderung macht.

Die richtige Wahl für Ihr Ziel treffen

Um die Verdichtung von ZnS-Keramiken zu optimieren, müssen Sie Ihre Verarbeitungsparameter auf Ihre spezifischen Leistungsmetriken abstimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Priorisieren Sie den Vakuum-induzierten Flüssigphasenmechanismus, um den Massentransport zu beschleunigen und die Porosität durch Benetzung mit metallischem Zink zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf optischer Klarheit (Infrarotdurchlässigkeit) liegt: Begrenzen Sie die Dauer und Intensität der Vakuumexposition sorgfältig, um übermäßigen Schwefelverlust und die Bildung von opaken metallischen Niederschlägen zu verhindern.

Erfolg hängt davon ab, das Vakuum nicht nur als saubere Umgebung, sondern als präzises chemisches Reagenz zu nutzen, das den Sinterprozess aktiviert.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der ZnS-Verdichtung | Nutzen für das Material |

|---|---|---|

| Schwefelverflüchtigung | Löst stöchiometrische Ungleichgewichte aus | Erzeugt metallische Zinkphase |

| Flüssigphasenbildung | Benetzt Korngrenzen | Beschleunigt Massentransport |

| Gasextraktion | Entfernt adsorbierte Gase | Verhindert eingeschlossene Mikroporen |

| Oxidationskontrolle | Hemmt die Bildung von Oxidschichten | Bewahrt IR-Durchlässigkeit |

| Synergie mit Axialdruck | Erleichtert Partikelumlagerung | Erzielt maximale Dichte |

Verbessern Sie die Präzision Ihres Keramiksinterns mit KINTEK

Das Erreichen des perfekten Gleichgewichts zwischen Stöchiometrie und Dichte erfordert fortschrittliche thermische Verarbeitung. KINTEK bietet erstklassige Vakuum-Heißpress-Systeme und CVD-Systeme, die speziell dafür entwickelt wurden, die präzise atmosphärische Kontrolle und den mechanischen Druck zu liefern, die für komplexe Materialien wie Zinksulfid erforderlich sind.

Mit fachkundiger F&E und Fertigung im Rücken stellen unsere anpassbaren Hochtemperatur-Laböfen – einschließlich Muffel-, Rohr-, Dreh- und Vakuumsystemen – sicher, dass Ihre Forschung und Produktion den höchsten Standards an optischer Klarheit und struktureller Integrität entsprechen.

Bereit, Ihren Verdichtungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die Nachteile des Warmpressens im Vergleich zum Kaltpressen und Sintern? Höhere Kosten und geringere Produktionsraten

- Wie verbessert die Fähigkeit zur Langzeit-Temperaturregelung in einem Vakuum-Heißpress-Ofen ZnS-Keramiken?

- Welche Arten von fortschrittlichen Materialien können mit einer Vakuumpresse hergestellt werden? Entfesseln Sie die Herstellung von Hochleistungsbauteilen

- Welche Bedeutung hat die Maßgenauigkeit beim Heißpressen? Net-Shape-Fertigung zur Kosteneinsparung erreichen

- Was sind die Schlüsselkomponenten eines Vakuumpresssystems? Wesentliche Teile für gleichmäßigen Druck und Präzision

- Welche Rolle spielen Heißpressöfen bei der Herstellung von Verbundwerkstoffen? Erschließen Sie überlegene Verbundwerkstoffleistung

- Was ist Vakuumheißpressen (VHP) und für welche Materialien ist es geeignet? Erschließen Sie hochdichte Materiallösungen

- Welches spezifische Problem wird durch die Vakuumumgebung in einem Vakuum-Warmpress-Ofen gelöst? Oxidation von A356/SiCp verhindern