Im Kern ist das Vakuumheißpressen (VHP) ein Hochleistungs-Fertigungsverfahren, das gleichzeitig hohe Temperaturen und intensiven mechanischen Druck auf ein Material in einem Vakuum anwendet. Diese Kombination zwingt Pulverpartikel dazu, sich zu einem festen, außergewöhnlich dichten Bauteil zu konsolidieren und zu verbinden. Es wurde speziell für fortschrittliche Materialien entwickelt, die mit konventionellen Methoden schwer zu verarbeiten sind, wie z.B. bestimmte Keramiken, Metalle und Verbundwerkstoffe.

Der zentrale Zweck des VHP ist es, den natürlichen Widerstand eines Materials gegen Verdichtung zu überwinden. Durch die Anwendung von Druck, um Atome physisch zusammenzuzwingen, während Hitze sie mobiler macht, beseitigt der Prozess die internen Hohlräume (Porosität), die konventionelle Materialien schwächen.

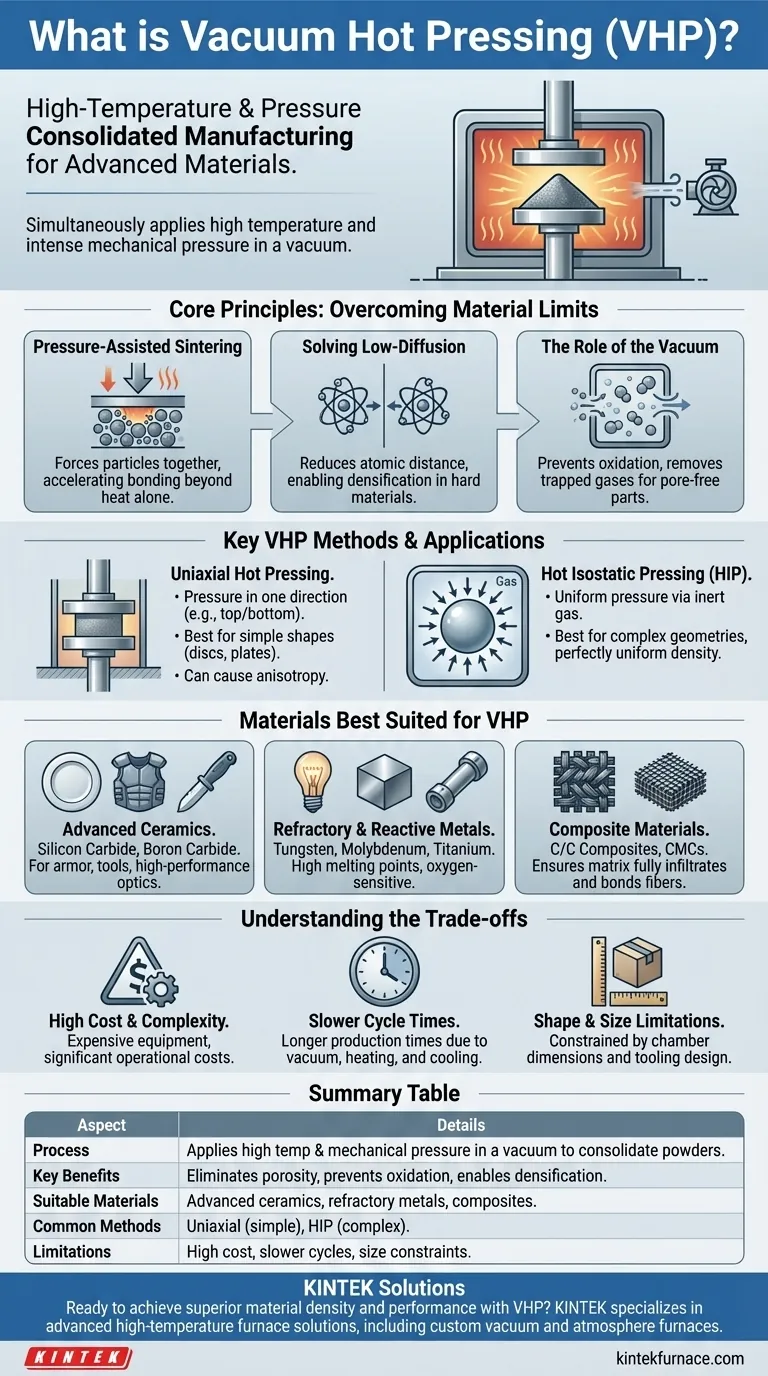

Wie das Vakuumheißpressen Materialgrenzen überwindet

Das Kernprinzip: Druckunterstütztes Sintern

Sintern ist der Prozess der Bildung einer festen Materialmasse durch Hitze und Druck, ohne sie bis zum Verflüssigungspunkt zu schmelzen.

Für viele fortschrittliche Materialien reicht Hitze allein nicht aus, um ein vollständig dichtes Teil zu erzeugen. VHP fügt das kritische Element des mechanischen Drucks hinzu, der die Partikel des Materials physisch zusammendrückt und den Bonding- und Konsolidierungsprozess dramatisch beschleunigt.

Lösung des Problems der geringen Diffusion

Einige Materialien, insbesondere harte Keramiken, haben sehr geringe Diffusionskoeffizienten. Das bedeutet, dass sich ihre Atome selbst bei sehr hohen Temperaturen nicht leicht bewegen und binden.

Druck wirkt dem direkt entgegen, indem er die Partikel in engen Kontakt zwingt und den Weg verkürzt, den Atome zurücklegen müssen, um starke Bindungen einzugehen. Dies ermöglicht die Verdichtung, wo sie sonst fehlschlagen würde.

Die Rolle des Vakuums

Die Vakuumumgebung ist aus zwei Gründen unerlässlich. Erstens verhindert sie Oxidation und andere chemische Reaktionen, die auftreten würden, wenn reaktive Materialien an der Luft erhitzt würden.

Zweitens entfernt sie eingeschlossene Gase zwischen den Pulverpartikeln. Ohne Vakuum würden diese Gase während der Konsolidierung eingeschlossen werden, wodurch interne Poren entstehen, die die Festigkeit und Leistung des Endbauteils beeinträchtigen.

Wichtige VHP-Methoden und ihre Anwendungen

Die Art und Weise, wie Druck ausgeübt wird, definiert die spezifische VHP-Methode und ihren idealen Anwendungsfall.

Uniaxiales Heißpressen

Bei dieser Methode wird Druck in einer einzigen Richtung ausgeübt, typischerweise von oben und unten, wie ein Kolben, der Pulver in einer Matrize komprimiert.

Es ist sehr effektiv für die Herstellung einfacher Formen wie Scheiben, Platten und Blöcke. Es kann jedoch manchmal zu Eigenschaften führen, die von der Druckrichtung abhängen (Anisotropie).

Heißisostatisches Pressen (HIP)

HIP ist eine fortschrittlichere Form des VHP, bei der Druck gleichmäßig aus allen Richtungen ausgeübt wird. Dies wird durch die Verwendung eines inerten Hochdruckgases (wie Argon) erreicht, um die gesamte Kammer unter Druck zu setzen.

Dies ist die bevorzugte Methode zur Herstellung von Teilen mit komplexen Geometrien oder wenn das Erreichen einer perfekt gleichmäßigen Dichte und Eigenschaften im gesamten Bauteil entscheidend ist.

Für VHP am besten geeignete Materialien

VHP ist keine Universallösung; es ist ein spezialisiertes Verfahren für Materialien, bei denen das Erreichen maximaler Dichte von größter Bedeutung ist.

Fortschrittliche Keramiken

Materialien wie Siliziumkarbid, Borcarbid und transparente Keramiken erfordern VHP, um ihr volles Potenzial zu erreichen. Ihre inhärente Härte und niedrige Diffusionsraten machen sie extrem schwierig ohne Druck zu konsolidieren. VHP ist unerlässlich für Anwendungen wie Rüstungen, Schneidwerkzeuge und Hochleistungsoptik.

Feuerfeste und reaktive Metalle

Metalle mit sehr hohen Schmelzpunkten, wie Wolfram und Molybdän, oder solche, die leicht mit Sauerstoff reagieren, wie Titan, profitieren immens von VHP. Das Vakuum verhindert Verunreinigungen, während der Druck die Bildung einer vollständig dichten, porenfreien Struktur unterstützt.

Verbundwerkstoffe

VHP ist entscheidend für die Konsolidierung von Kohlenstoff-Kohlenstoff (C/C)-Verbundwerkstoffen und Keramikmatrix-Verbundwerkstoffen (CMCs). Der Prozess stellt sicher, dass das Matrixmaterial (z.B. Siliziumkarbid) die Verstärkungsfasern (z.B. Kohlenstofffaser) vollständig infiltriert und sich mit ihnen verbindet, wodurch eine einheitliche, hochfeste Struktur entsteht.

Die Kompromisse verstehen

Obwohl leistungsstark, ist VHP ein anspruchsvoller Prozess mit klaren Einschränkungen, die berücksichtigt werden müssen.

Hohe Kosten und Komplexität

Vakuumheißpressöfen sind hochentwickelte und teure Geräte. Die Betriebskosten, einschließlich Energieverbrauch und Wartung der Vakuum- und Drucksysteme, sind erheblich.

Längere Zykluszeiten

Im Vergleich zum konventionellen Ofensintern ist VHP ein viel langsamerer Prozess. Die Notwendigkeit, ein Vakuum zu erzeugen, Druck anzuwenden und zu steuern sowie kontrollierte Heiz- und Kühlzyklen durchzuführen, führt zu längeren Produktionszeiten pro Teil.

Form- und Größenbeschränkungen

Die Größe des Endbauteils wird durch die Abmessungen der Presskammer des Ofens begrenzt. Darüber hinaus ist die Geometrie des Teils durch das Design und Material der Werkzeuge (Graphitmatrizen sind üblich) eingeschränkt, die den extremen Temperaturen und Drücken standhalten müssen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Konsolidierungstechnologie hängt vollständig von Ihrem Material und Ihren Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einfacher Formen mit maximaler Dichte liegt: Uniaxiales Heißpressen ist eine direkte und effektive Methode für Materialien wie Keramikplatten oder Sputtertargets.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, missionskritischer Teile mit perfekt gleichmäßigen Eigenschaften liegt: Heißisostatisches Pressen (HIP) ist der Industriestandard zur Beseitigung aller internen Porosität in Bauteilen wie Turbinenschaufeln oder medizinischen Implantaten.

- Wenn Sie mit Materialien arbeiten, die sehr empfindlich auf Sauerstoff reagieren: Das Vakuum oder die kontrollierte Atmosphäre jedes VHP-Prozesses ist nicht verhandelbar, um die Materialreinheit zu erhalten und eine Degradation zu verhindern.

Durch das Verständnis des Zusammenspiels von Hitze, Druck und Atmosphäre können Sie VHP nutzen, um Materialien zu entwickeln, die ihr ultimatives Leistungspotenzial erreichen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Prozess | Wendet hohe Temperatur und mechanischen Druck in einem Vakuum an, um Pulver zu dichten Feststoffen zu konsolidieren. |

| Hauptvorteile | Beseitigt Porosität, verhindert Oxidation und ermöglicht die Verdichtung von Materialien mit geringer Diffusion. |

| Geeignete Materialien | Fortschrittliche Keramiken (z.B. Siliziumkarbid), feuerfeste Metalle (z.B. Wolfram) und Verbundwerkstoffe (z.B. C/C-Verbundwerkstoffe). |

| Gängige Methoden | Uniaxiales Heißpressen für einfache Formen; Heißisostatisches Pressen (HIP) für komplexe Geometrien. |

| Einschränkungen | Hohe Kosten, längere Zykluszeiten und Größen-/Geometriebeschränkungen. |

Bereit, überlegene Materialdichte und Leistung mit Vakuumheißpressen zu erreichen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich kundenspezifischer Vakuum- und Atmosphäreöfen, die für VHP-Prozesse maßgeschneidert sind. Durch unsere außergewöhnliche F&E und Eigenfertigung liefern wir präzise, langlebige Geräte, um Ihre einzigartigen experimentellen und Produktionsanforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern können—Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Welche Überlegungen leiten die Auswahl von Heizelementen und Druckbeaufschlagungsmethoden für eine Vakuum-Heißpresse?

- Welche Rolle spielen eine Laborpresse und ein Stahl-Werkzeugsatz bei der Herstellung von Mn2AlB2-Presslingen?

- Welche Rolle spielt eine Hochleistungs-Labor-Heißpresse beim Aushärten? Entfesseln Sie überlegene Verbundfestigkeit

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit