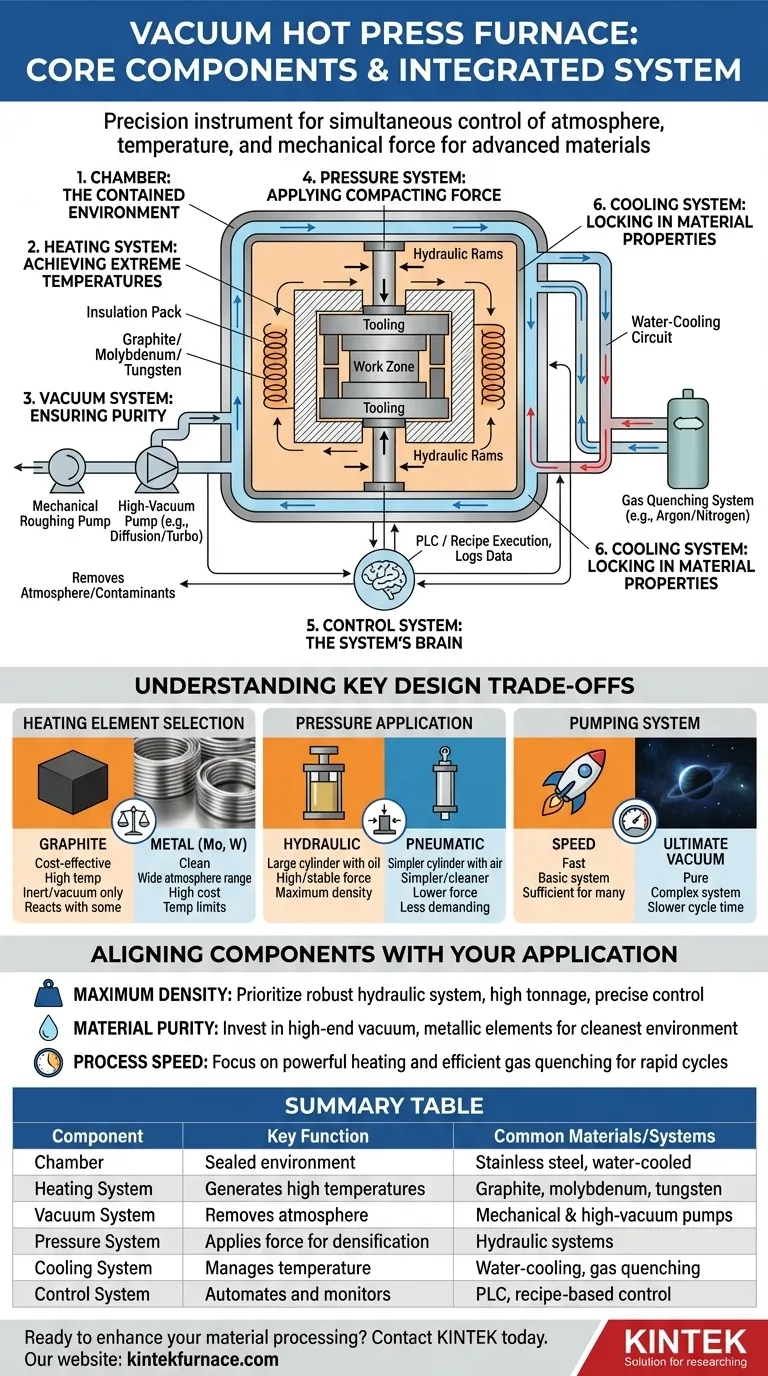

Im Kern ist ein Vakuum-Heißpressenofen ein integriertes System, das durch sechs primäre Komponenten definiert wird, die im Einklang arbeiten. Dies sind der Ofenkörper oder die Kammer, ein Heizsystem, ein Vakuumsystem zur Entfernung der Atmosphäre, ein Drucksystem zur Krafteinwirkung, ein Wasserkühlsystem zur Temperaturregelung und ein Steuerungssystem zur Orchestrierung des gesamten Prozesses.

Ein Vakuum-Heißpressenofen ist nicht nur eine Sammlung von Teilen. Es ist ein Präzisionsinstrument, das für die gleichzeitige und unabhängige Steuerung von Atmosphäre, Temperatur und mechanischer Kraft konzipiert ist und die Herstellung fortschrittlicher Materialien ermöglicht, die mit anderen Mitteln nicht herzustellen sind.

Wie Schlüsselkomponenten zusammenwirken

Um eine Vakuum-Heißpresse zu verstehen, muss man ihre Komponenten nicht als Liste, sondern als interaktives System betrachten. Jedes Teil hat eine eigenständige Funktion, die die präzisen, wiederholbaren Bedingungen ermöglicht, die für die fortschrittliche Materialverarbeitung wie Sintern und Diffusionsschweißen notwendig sind.

Die Kammer: Die eingeschlossene Umgebung

Der Ofenkörper oder die Vakuumkammer ist der abgedichtete Behälter, in dem der gesamte Prozess stattfindet. Sie ist typischerweise eine doppelwandige, wassergekühlte Struktur aus Edelstahl, um hohem Vakuum standzuhalten und Kontamination zu verhindern.

Die Ofentür ermöglicht das Be- und Entladen von Materialien und muss im geschlossenen Zustand eine perfekte, vakuumdichte Abdichtung gewährleisten.

Das Heizsystem: Erreichen extremer Temperaturen

Heizelemente sind das Herzstück des Ofens und für die Erzeugung der intensiven Wärme verantwortlich, die für die Verarbeitung erforderlich ist. Diese bestehen typischerweise aus Materialien wie Graphit, Molybdän oder Wolfram, die aufgrund ihrer Fähigkeit, extremen Temperaturen im Vakuum standzuhalten, ausgewählt werden.

Die Elemente umgibt eine Isolierungspackung, oft aus Graphitfilz oder metallischen Hitzeschilden. Diese Packung minimiert den Wärmeverlust, schützt die Kammerwände und gewährleistet eine gleichmäßige Temperatur in der gesamten Arbeitszone. Die meisten modernen Designs sind "kaltwandig", wobei die Kammerwände kühl bleiben.

Das Vakuumsystem: Sicherstellung der Reinheit

Das Vakuumsystem ist für das Entfernen von Luft und anderen Gasen aus der Kammer verantwortlich. Dies verhindert Oxidation und entfernt Verunreinigungen, die die endgültigen Materialeigenschaften beeinträchtigen könnten.

Dies ist typischerweise ein mehrstufiges System. Mechanische "Grobsaugpumpen" entfernen den Großteil der Luft, und dann übernehmen Hochvakuumpumpen (wie Diffusions- oder Turbomolekularpumpen), um die erforderliche Niederdruckumgebung zu erreichen.

Das Drucksystem: Anwenden von Verdichtungskraft

Einzigartig bei einer Heißpresse ist das Drucksystem, das während des Heizzyklus mechanische Kraft auf das Material ausübt. Dies ist meist ein Hydrauliksystem, das in der Lage ist, enorme, kontrollierte Kraft zu erzeugen, um Pulver zu verdichten oder einzelne Komponenten miteinander zu verbinden.

Ein Stempel, der typischerweise von oben oder unten in die Kammer eintritt, überträgt diese Kraft auf die Werkzeuge und das Werkstück im Inneren.

Das Steuerungssystem: Das Gehirn des Systems

Das Steuerungssystem integriert und automatisiert den gesamten Prozess. Über eine speicherprogrammierbare Steuerung (SPS) oder eine ähnliche Schnittstelle führt es eine programmierte Rezeptur aus.

Dieses System verwaltet präzise die Heizrate, die Haltetemperatur, den Vakuumpegel, den angelegten Druck und den Kühlzyklus. Es protokolliert auch alle Daten für die Qualitätskontrolle und Prozessvalidierung.

Das Kühlsystem: Fixierung der Materialeigenschaften

Ein robustes Kühlsystem ist sowohl für die Langlebigkeit der Ausrüstung als auch für die endgültige Mikrostruktur des Materials entscheidend.

Ein Wasserkühlkreislauf zirkuliert kontinuierlich Wasser durch die doppelwandige Kammer, die Stromdurchführungen und die Tür, um eine Überhitzung zu vermeiden. Für das Werkstück selbst kann ein Gasabschrecksyystem inertes Gas wie Argon oder Stickstoff schnell einführen, um das Teil mit einer kontrollierten Rate abzukühlen.

Verständnis der wichtigsten Designkompromisse

Die Auswahl und Konfiguration dieser Komponenten beinhaltet kritische Kompromisse, die die Fähigkeiten, Kosten und idealen Anwendungen des Ofens direkt beeinflussen.

Auswahl der Heizelemente: Graphit vs. Metall

Graphitelemente sind kostengünstig und hervorragend für Hochtemperaturanwendungen in inerten oder Vakuuatmosphären geeignet. Sie können jedoch mit bestimmten Materialien reagieren und sind nicht für Prozesse geeignet, die eine oxidierende Atmosphäre erfordern.

Metallelemente, wie Molybdän oder Wolfram, bieten eine sauberere Umgebung und können in einer breiteren Palette von Atmosphären verwendet werden, sind jedoch erheblich teurer und haben andere Temperaturgrenzen.

Druckanwendung: Hydraulisch vs. Pneumatisch

Hydrauliksysteme sind der Standard für Heißpressen, da sie extrem hohe und stabile Kräfte erzeugen können, was für die Erzielung maximaler Materialdichte unerlässlich ist.

Pneumatische Systeme sind einfacher und sauberer, aber im Allgemeinen auf viel geringere Kraftanwendungen beschränkt. Sie werden typischerweise nicht für anspruchsvolle Verdichtungsprozesse verwendet.

Pumpsystem: Geschwindigkeit vs. Endvakuum

Die Wahl der Vakuumpumpen ist ein Kompromiss zwischen Verarbeitungsgeschwindigkeit und Reinheit. Ein einfaches zweistufiges System kann für viele Anwendungen ausreichen.

Für Prozesse, die extreme Reinheit erfordern, ist ein komplexeres und teureres System mit Turbomolekular- oder Kryopumpen erforderlich, um ein tieferes Endvakuum zu erreichen, obwohl dies die Zykluszeit verlängern kann.

Komponenten auf Ihre Anwendung abstimmen

Die Wahl der richtigen Konfiguration hängt vollständig von Ihrem Endziel ab. Das Zusammenspiel der Komponenten bestimmt die Leistung des Ofens.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialdichte liegt: Priorisieren Sie ein robustes hydraulisches Drucksystem mit hoher Tonnage und präziser Kraftregelung.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und reaktiven Metallen liegt: Investieren Sie in ein High-End-Vakuumsystem mit metallischen (Molybdän-)Heizelementen, um die sauberste Umgebung zu schaffen.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit und Durchsatz liegt: Konzentrieren Sie sich auf ein leistungsstarkes Heizsystem und ein effizientes Gasabschrecksyystem für schnelle Heiz- und Kühlzyklen.

Letztendlich ist eine Vakuum-Heißpresse ein leistungsstarkes Werkzeug, bei dem jede Komponente ein kritisches Glied in der Kette der Herstellung fortschrittlicher Materialien ist.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Gängige Materialien/Systeme |

|---|---|---|

| Kammer | Abgedichtete Umgebung für die Verarbeitung | Edelstahl, wassergekühlt |

| Heizsystem | Erzeugt hohe Temperaturen | Graphit-, Molybdän-, Wolfram-Elemente |

| Vakuumsystem | Entfernt Luft und Verunreinigungen | Mechanische und Hochvakuumpumpen |

| Drucksystem | Übt Kraft zur Verdichtung aus | Hydrauliksysteme |

| Kühlsystem | Reguliert Temperatur und Ausrüstung | Wasserkreisläufe, Gasabschreckung |

| Steuerungssystem | Automatisiert und überwacht den Prozess | SPS, rezepturbasierte Steuerung |

Bereit, Ihre Materialverarbeitung mit einem kundenspezifischen Vakuum-Heißpressenofen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Effizienz und Ergebnisse Ihres Labors optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie wirkt sich eine präzise Temperaturkontrolle auf die Mikrostruktur von Ti-6Al-4V aus? Beherrschen Sie die Genauigkeit beim Heißpressen von Titan

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Welche Materialien können mit einer Vakuum-Heißpresse verdichtet werden und welche Anwendungen haben sie? Hochleistungs-Materialverdichtung erschließen

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Wie reduziert ein Vakuum oder eine Schutzatmosphäre die Oxidation von Schmelzmetallen? Vermeidung von Oxideinschlüssen für festere Metalle