Im Kern haben Vakuum-Heißpressöfen die Materialverarbeitung revolutioniert, indem sie drei kritische Elemente – hohe Temperatur, hohen Druck und ein kontrolliertes Vakuum – in einem einzigen, synergistischen Prozess vereinen. Diese einzigartige Fähigkeit ermöglicht die Herstellung fortschrittlicher Materialien mit nahezu perfekter Dichte und überlegenen mechanischen Eigenschaften, was mit herkömmlichen Erwärmungs- oder Pressverfahren allein nicht zu erreichen ist.

Die wahre Innovation eines Vakuum-Heißpressens liegt nicht nur in der Anwendung von Hitze oder Druck, sondern in der gleichzeitigen Steuerung beider in einer Umgebung, die frei von atmosphärischen Verunreinigungen ist. Diese Synergie überwindet grundlegende Materialbeschränkungen und ermöglicht die Herstellung stärkerer, reinerer und komplexerer Komponenten.

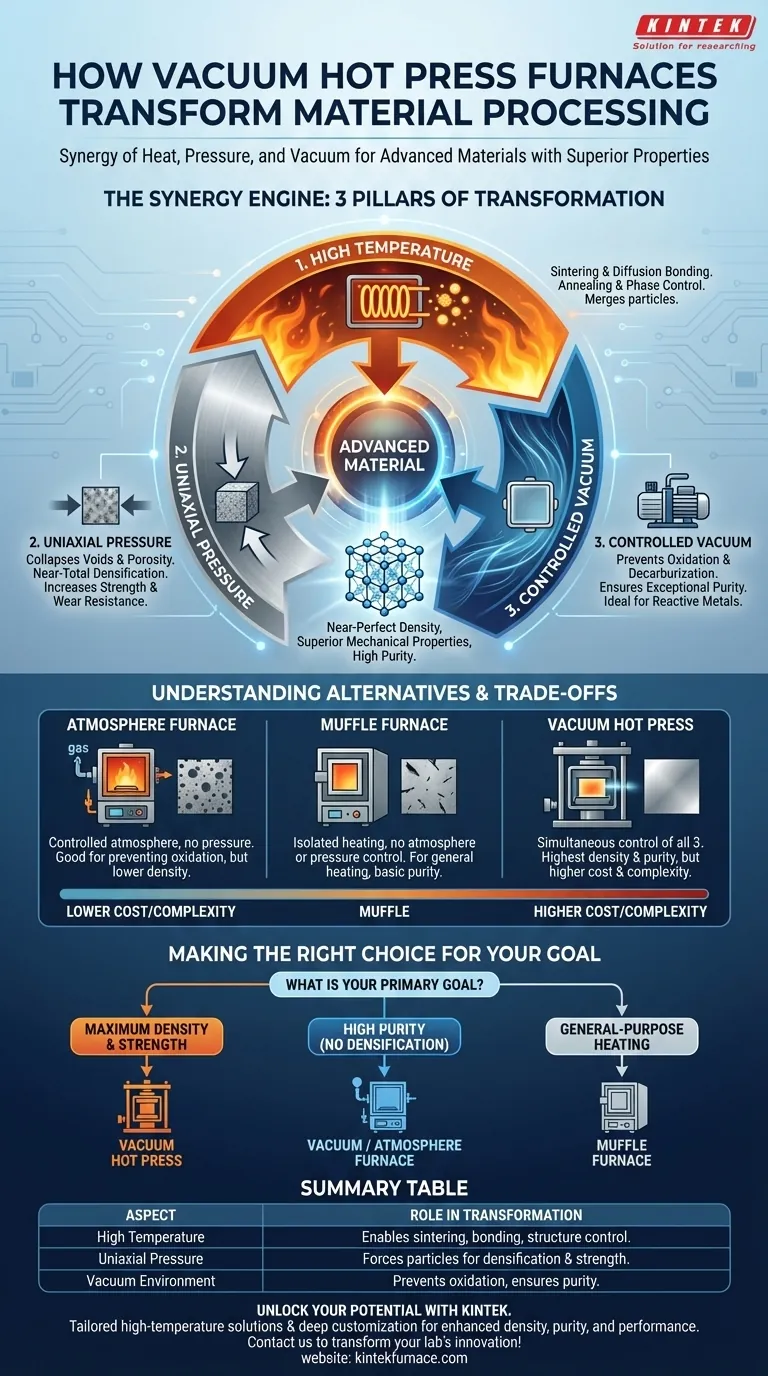

Die Säulen der Transformation: Hitze, Druck und Vakuum

Der revolutionäre Einfluss des Vakuum-Heißpressens ergibt sich daraus, wie es drei physikalische Faktoren präzise manipuliert. Jeder spielt eine eigenständige und entscheidende Rolle bei der Veränderung der grundlegenden Struktur eines Materials.

Die Rolle der hohen Temperatur

Hohe Temperatur liefert die notwendige thermische Energie, um kritische Prozesse wie Sintern und Diffusionsfügen einzuleiten. Dies ermöglicht das Verschmelzen und Verbinden einzelner Materialpartikel und reduziert interne Lücken.

Die Temperaturkontrolle ist auch unerlässlich für das Glühen und die Steuerung von Phasenumwandlungen innerhalb des Materials, wodurch Ingenieure die endgültige Kristallstruktur und die Eigenschaften fein abstimmen können.

Die Kraft des uniaxialen Drucks

Während Hitze die Partikel zur Bindung anregt, presst hoher Druck sie physisch zusammen. Diese mechanische Kraft ist entscheidend für das Schließen interner Hohlräume und Porositäten, die durch Hitze allein nicht beseitigt werden können.

Das Ergebnis ist ein Material mit nahezu vollständiger Verdichtung. Dies ist der Hauptmechanismus zur dramatischen Steigerung der Härte, Verschleißfestigkeit und Gesamtmechanischen Festigkeit eines Materials.

Die Macht des Vakuums

Die Vakuumumgebung ist der heimliche Held des Prozesses. Durch das Entfernen von Luft und anderen Gasen verhindert es vollständig Oxidation und Entkohlung, insbesondere bei der Verarbeitung reaktiver Metalle und Legierungen.

Dies gewährleistet eine außergewöhnliche Reinheit des Endprodukts, was für Anwendungen in der Elektronik, bei medizinischen Implantaten und in der fortgeschrittenen Forschung unerlässlich ist, wo selbst geringfügige Verunreinigungen zu katastrophalen Ausfällen führen können.

Verständnis der Kompromisse und Alternativen

Obwohl leistungsstark, ist ein Vakuum-Heißpresse ein Spezialwerkzeug. Das Verständnis seiner Position unter anderen thermischen Verarbeitungstechnologien ist der Schlüssel zur Wertschätzung seiner spezifischen Vorteile.

Gegenüber Atmosphärenöfen

Atmosphärenöfen bieten ebenfalls eine kontrollierte, sauerstofffreie Umgebung für die Wärmebehandlung. Ihnen fehlt jedoch das integrierte Hochdrucksystem.

Sie eignen sich hervorragend zur Vermeidung von Oxidation während des Sinterns oder Glühens, können jedoch nicht das gleiche Maß an Verdichtung wie eine Heißpresse erreichen. Sie sind eine geeignete Wahl, wenn die Dichte nicht die Hauptsorge ist.

Gegenüber Muffelöfen

Muffelöfen sind einfachere Geräte, die das Material von den Heizelementen isolieren und so eine direkte Kontamination durch Verbrennungsprodukte verhindern. Sie bieten eine gute Temperaturuniformität für allgemeine Wärmebehandlungen.

Sie bieten jedoch keine Kontrolle über die Atmosphäre (sofern sie nicht mit einem Gas gespült werden) und keine Druckmöglichkeiten. Sie eignen sich am besten für grundlegende Anwendungen, bei denen atmosphärische Reinheit und Verdichtung nicht kritisch sind.

Der Hauptkompromiss: Kosten und Komplexität

Der größte Nachteil der Vakuum-Heißpresstechnik sind die erheblichen Kosten und die betriebliche Komplexität im Vergleich zu einfacheren Öfen. Die Systeme, die erforderlich sind, um gleichzeitig hohes Vakuum, hohen Druck und hohe Temperatur zu erzeugen und aufrechtzuerhalten, sind von Natur aus anspruchsvoll und teuer.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von den gewünschten Eigenschaften Ihres Endmaterials ab. Ihre Entscheidung sollte sich nach dem spezifischen technischen Problem richten, das Sie lösen müssen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und mechanischer Festigkeit liegt: Ein Vakuum-Heißpresse ist unübertroffen, da die Kombination aus Druck und Hitze für die Eliminierung von Porosität unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf der hochreinen Wärmebehandlung ohne Verdichtung liegt: Ein Standard-Vakuumofen oder ein Ofen mit kontrollierter Atmosphäre bietet den notwendigen Schutz vor Oxidation zu geringeren Kosten.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Erwärmung oder Veraschung liegt: Ein Muffelofen bietet eine zuverlässige und kostengünstige Lösung, wenn keine präzise atmosphärische Kontrolle erforderlich ist.

Letztendlich ist das Verständnis des einzigartigen Zusammenspiels von Hitze, Druck und Vakuum der Schlüssel zur Nutzung dieser Technologie für die Materialinnovation der nächsten Generation.

Zusammenfassungstabelle:

| Aspekt | Rolle bei der Transformation |

|---|---|

| Hohe Temperatur | Ermöglicht Sintern, Diffusionsfügen und Phasenumwandlungen zur Materialbindung und Strukturkontrolle. |

| Uniaxialer Druck | Presst Partikel zusammen, um Hohlräume zu beseitigen und eine nahezu vollständige Verdichtung sowie eine verbesserte mechanische Festigkeit zu erzielen. |

| Vakuumumgebung | Verhindert Oxidation und Entkohlung und gewährleistet so eine hohe Materialreinheit für empfindliche Anwendungen. |

| Hauptvorteile | Überlegene Dichte, mechanische Eigenschaften und Reinheit im Vergleich zu herkömmlichen Methoden. |

Schöpfen Sie das volle Potenzial Ihrer Materialverarbeitung mit den fortschrittlichen Vakuum-Heißpressöfen von KINTEK aus! Durch die Nutzung außergewöhnlicher F&E und werksinterner Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperaturlösungen, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und liefert verbesserte Dichte, Reinheit und Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Projekte verändern und die Innovation in Ihrem Labor vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Welche Rolle spielen eine Laborpresse und ein Stahl-Werkzeugsatz bei der Herstellung von Mn2AlB2-Presslingen?

- Was sind die Vorteile der Verwendung einer Labor-Heißpresse für F-MWCNT-Filme? Steigerung des Leistungsfaktors um 400%

- Welche Rolle spielt eine Hochdruckpresse bei der Herstellung von Zinkprobenpellets? Optimierung der karbothermischen Reduktion

- Warum sind Präzisionsformen und Laborpressen für Niob-dotierte TiO2-Keramiken entscheidend? Erreichen Sie 94 % der theoretischen Dichte