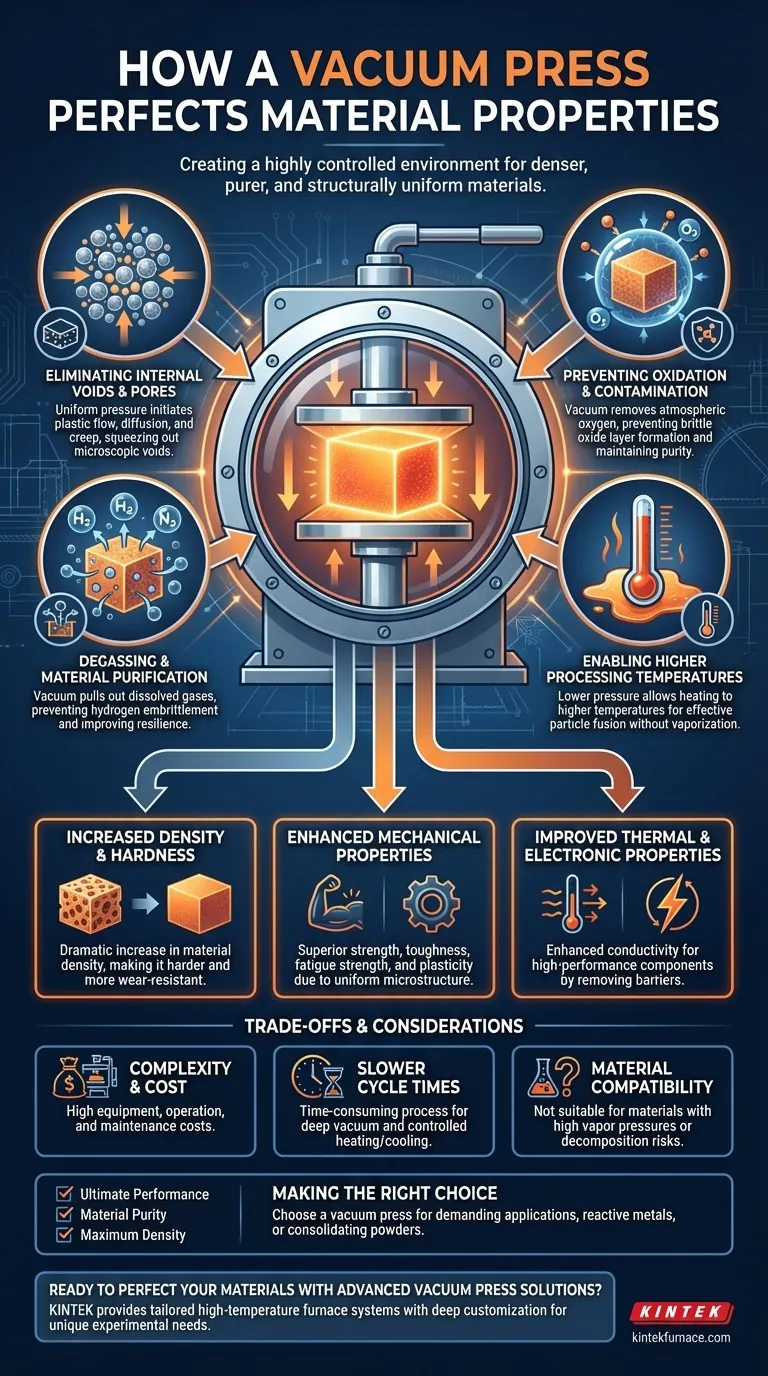

Im Wesentlichen verbessert eine Vakuum-Presse die Materialeigenschaften, indem sie eine hochkontrollierte Umgebung schafft, in der Wärme und Druck effektiver wirken können. Dieser Prozess eliminiert gleichzeitig interne Defekte wie Poren und verhindert Verunreinigungen aus der Atmosphäre, was zu einem dichteren, reineren und strukturell gleichmäßigeren Endprodukt mit verbesserten mechanischen, thermischen und elektronischen Eigenschaften führt.

Die entscheidende Erkenntnis ist, dass das Vakuum nicht nur ein leerer Raum ist; es ist ein aktiver Bestandteil des Prozesses. Es reinigt das Material, indem es Gase entfernt und Oxidation verhindert, wodurch der angewendete Druck und die Wärme ein Maß an Verdichtung und struktureller Integrität erreichen können, das in einer Standardatmosphäre unmöglich wäre.

Die Kernmechanismen: Wie Vakuum und Druck Materialien umwandeln

Um die Vorteile zu verstehen, müssen wir zunächst die unterschiedlichen Rollen untersuchen, die die Vakuumumgebung und der physikalische Druck spielen. Sie arbeiten Hand in Hand, um das Material von innen heraus grundlegend neu zu gestalten.

Beseitigung interner Hohlräume und Poren

Bei hohen Temperaturen werden Materialien formbarer. Der immense, gleichmäßige Druck, der von der Presse ausgeübt wird, initiiert plastisches Fließen, Diffusion und Kriechen.

Diese Mechanismen zwingen Material in leere Räume, wodurch mikroskopische Hohlräume und Poren, die in vielen rohen oder teilweise verarbeiteten Materialien inhärente Schwachstellen darstellen, physisch herausgedrückt werden.

Verhinderung von Oxidation und Kontamination

Viele fortschrittliche Materialien, insbesondere Metalle und bestimmte Keramiken, reagieren bei hohen Temperaturen leicht mit Sauerstoff. Dies bildet spröde Oxidschichten, die die Integrität beeinträchtigen.

Eine Vakuumumgebung entfernt atmosphärischen Sauerstoff und verhindert diese schädlichen Reaktionen. Dies stellt sicher, dass die Oberfläche und die interne Chemie des Materials rein bleiben, was für Eigenschaften wie Festigkeit und Leitfähigkeit entscheidend ist.

Entgasung und Materialreinigung

Neben der Verhinderung neuer Kontaminationen reinigt das Vakuum das Material aktiv. Es zieht gelöste Gase, insbesondere schädliche wie Wasserstoff, aus der Materialstruktur heraus.

Die Entfernung von Wasserstoff verhindert ein Phänomen, das als Wasserstoffversprödung bekannt ist, welches die Zähigkeit und Plastizität eines Metalls erheblich verringern kann. Dieser Entgasungsschritt führt zu einem widerstandsfähigeren und zuverlässigeren Material.

Ermöglichung höherer Verarbeitungstemperaturen

Unter normalem atmosphärischem Druck würden einige Materialien verdampfen oder "kochen", bevor sie die ideale Temperatur zum Sintern oder Verdichten erreichen.

Durch die drastische Senkung des Drucks ermöglicht ein Vakuum, diese Materialien auf viel höhere Temperaturen zu erhitzen. Dies ermöglicht es ihnen, zu erweichen oder leicht zu schmelzen, wodurch der angewendete Druck die Partikel viel effektiver miteinander verschmelzen kann.

Das Ergebnis: Messbare Verbesserungen der Materialeigenschaften

Die Kombination dieser Mechanismen führt zu spürbaren und signifikanten Verbesserungen über ein Spektrum von Materialeigenschaften hinweg.

Erhöhte Dichte und Härte

Das direkteste Ergebnis der Beseitigung von Poren ist eine dramatische Erhöhung der Materialdichte. Ein dichteres Material ist von Natur aus härter und widerstandsfähiger gegen Verschleiß und Abrieb, da es weniger Schwachstellen gibt, die einen Bruch oder eine Verformung einleiten könnten.

Verbesserte mechanische Eigenschaften

Eine gleichmäßige Mikrostruktur, frei von Hohlräumen und Oxideinschlüssen, weist eine überlegene mechanische Festigkeit auf. Dies führt zu verbesserter Zähigkeit, Dauerfestigkeit und Plastizität. Das Endbauteil kann größeren Belastungen und Beanspruchungen standhalten, bevor es versagt.

Verbesserte thermische und elektronische Eigenschaften

Hohlräume und Verunreinigungen wirken als Barrieren für den Wärme- und Stromfluss. Durch die Schaffung eines dichteren, reineren und gleichmäßigeren Materials verbessert eine Vakuum-Presse die thermische und elektrische Leitfähigkeit, wodurch sie ideal für Hochleistungs-Elektronikkomponenten oder Wärmemanagementanwendungen ist.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, ist der Vakuum-Heißpressprozess keine Universallösung. Er beinhaltet spezifische Kompromisse, die gegen seine Vorteile abgewogen werden müssen.

Prozesskomplexität und Kosten

Vakuum-Heißpresssysteme sind deutlich komplexer und teurer in der Anschaffung, im Betrieb und in der Wartung als herkömmliche atmosphärische Öfen. Der Bedarf an robusten Vakuumpumpen, Dichtungen und Steuerungssystemen erhöht die Gemeinkosten.

Längere Zykluszeiten

Das Erreichen eines tiefen Vakuums, das Erhitzen der Kammer, das Anwenden von Druck und das Abkühlen unter kontrollierten Bedingungen ist ein zeitaufwändiger Prozess. Für die Massenproduktion weniger kritischer Teile kann die Zykluszeit ein erheblicher Nachteil sein.

Materialverträglichkeit

Obwohl vielseitig, ist der Prozess nicht für alle Materialien geeignet. Materialien mit hohem Dampfdruck oder Komponenten, die unter Vakuum zerfallen können, sind möglicherweise keine geeigneten Kandidaten für diese Art der Verarbeitung.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung einer Vakuum-Presse hängt vom erforderlichen Leistungsniveau der Endkomponente ab.

- Wenn Ihr Hauptaugenmerk auf ultimativer Leistung und Zuverlässigkeit liegt: Verwenden Sie eine Vakuum-Presse, um mikroskopische Defekte zu beseitigen, die die Ausgangspunkte für Materialversagen in anspruchsvollen Anwendungen wie der Luft- und Raumfahrt oder medizinischen Implantaten sind.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Verwenden Sie eine Vakuum-Presse zur Verarbeitung reaktiver Metalle (wie Titan) oder für elektronische Materialien, bei denen selbst geringfügige Oxidation die Leistung beeinträchtigen würde.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen maximaler Dichte liegt: Verwenden Sie eine Vakuum-Presse zur Konsolidierung von pulverförmigen Metallen, Verbundwerkstoffen oder Keramiken zu einer festen, nicht porösen Form, die sonst unmöglich zu erreichen wäre.

Letztendlich ist die Entscheidung für die Verwendung einer Vakuum-Presse eine bewusste technische Entscheidung, um Materialien zu schaffen, die nicht nur geformt, sondern grundlegend perfektioniert werden.

Zusammenfassungstabelle:

| Mechanismus | Hauptvorteil |

|---|---|

| Beseitigt Hohlräume und Poren | Erhöht Dichte und Härte |

| Verhindert Oxidation und Kontamination | Verbessert Reinheit und mechanische Festigkeit |

| Entgast Materialien | Verbessert Zähigkeit und Zuverlässigkeit |

| Ermöglicht höhere Verarbeitungstemperaturen | Steigert thermische und elektrische Leitfähigkeit |

Bereit, Ihre Materialien mit fortschrittlichen Vakuum-Presslösungen zu perfektionieren? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit maßgeschneiderten Hochtemperatur-Ofensystemen zu versorgen. Unsere Produktlinie, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, wird durch starke individuelle Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um Ihre Materialeigenschaften zu verbessern und in Ihren Anwendungen überragende Leistung zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Wie trägt die Vakuum-Heißpresse zur Energie- und Stromerzeugungsbranche bei? Steigerung von Effizienz und Langlebigkeit

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung