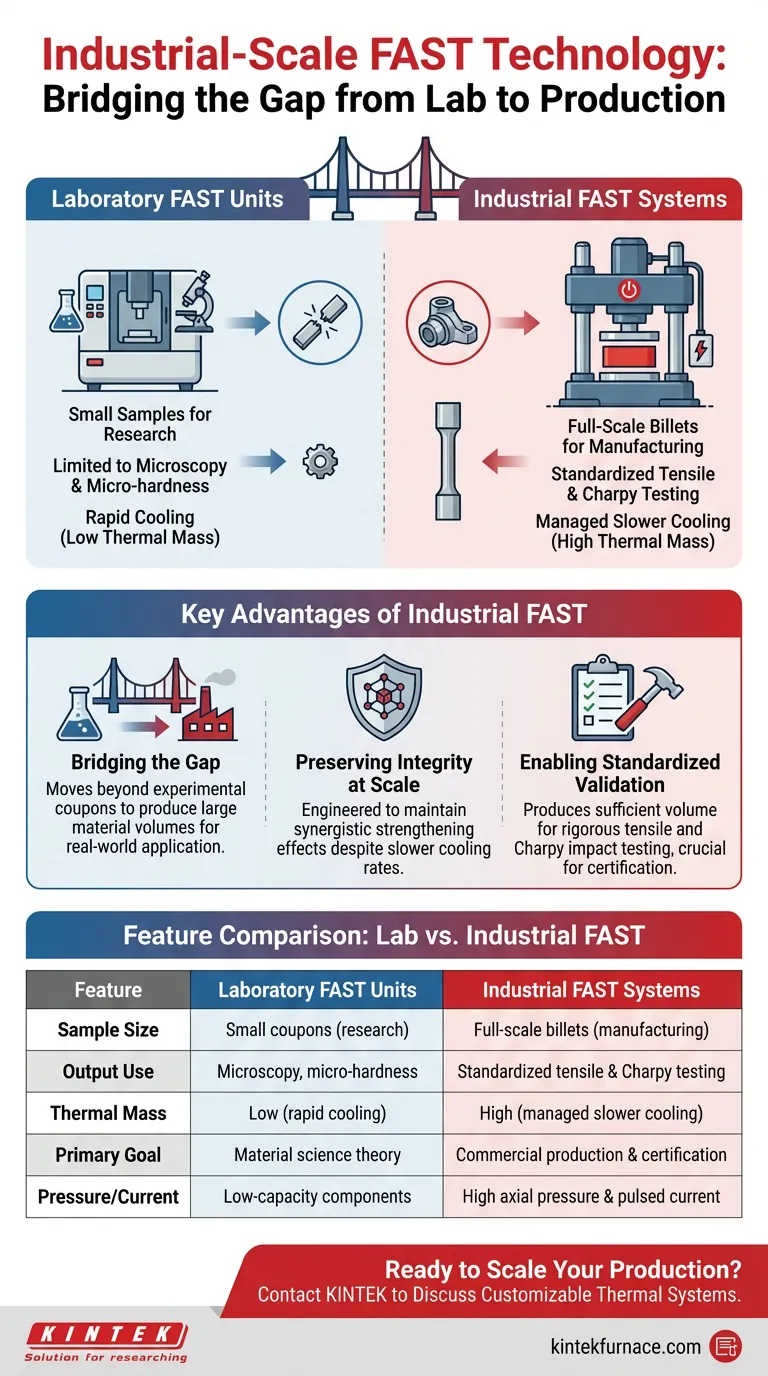

Industrielle Feldunterstützte Sintertechnologie (FAST)-Ausrüstung löst grundlegend die Skalierbarkeitslücke, indem sie die Herstellung von großformatigen Bauteilen anstelle von nur experimentellen Proben ermöglicht. Im Gegensatz zu Laboreinheiten, die auf kleine Proben beschränkt sind, können industrielle Systeme deutlich größere Materialmengen verarbeiten und gleichzeitig sicherstellen, dass kritische Materialeigenschaften während des Hochskalierungsprozesses nicht verloren gehen.

Der Hauptwert von industriellen FAST-Systemen liegt in ihrer Fähigkeit, die Lücke zwischen Materialwissenschaftstheorie und kommerzieller Realität zu schließen. Durch die Herstellung von großformatigen Barren, die synergistische Verstärkungseffekte beibehalten, ermöglichen diese Systeme standardisierte mechanische Tests und eine praktikable Bauteilfertigung.

Die Brücke von Labor zu Fabrik

Mehr als nur kleine Proben

Laboreinheiten sind für die Anfangsforschung unerlässlich, aber durch ihre Größenkapazität naturgemäß begrenzt. Sie produzieren typischerweise kleine Proben, die für Mikroskopie oder Mikrohärteprüfungen geeignet sind, aber für reale Anwendungen nicht ausreichen.

Industrielle Ausrüstung erleichtert den Übergang von diesen kleinen Laborproben zu großformatigen Barren. Diese Fähigkeit ermöglicht es Ingenieuren, die für die Herstellung von vollständigen Bauteilen erforderlichen Materialmengen zu verarbeiten.

Betriebsmechanismen von Großsystemen

Um erhöhte Volumina zu bewältigen, setzen industrielle FAST-Systeme spezifische mechanische und elektrische Strategien ein.

Diese Systeme nutzen hohen axialen Druck in Kombination mit pulsierendem Strom zur direkten Erwärmung. Dieser duale Ansatz gewährleistet eine effektive Konsolidierung und Verdichtung im gesamten größeren Materialvolumen, was für die strukturelle Integrität entscheidend ist.

Erhaltung der Materialintegrität im großen Maßstab

Management der thermischen Dynamik

Eine der größten Herausforderungen bei der Hochskalierung von Sinterprozessen ist die Verwaltung der thermischen Geschichte eines großen Teils. Größere Barren erfahren naturgemäß relativ langsamere Abkühlraten im Vergleich zu winzigen Laborproben.

Trotz dieser Änderung der thermischen Dynamik ist die industrielle FAST-Ausrüstung so konstruiert, dass synergistische Verstärkungseffekte erhalten bleiben. Die Technologie stellt sicher, dass die im Labor erzielten vorteilhaften Eigenschaften bei der Massenproduktion des Materials nicht geopfert werden.

Ermöglichung standardisierter Validierung

Überwindung der "Coupon"-Beschränkung

Eine große Hürde in der Materialtechnik ist die Validierung der Leistung eines neuen Materials nach Industriestandards. Kleine Laborproben können oft nicht zu standardmäßigen Prüfkörpern bearbeitet werden.

Produktion von prüfbaren Mengen

Industrielle FAST-Ausrüstung produziert ausreichend Materialvolumen, um standardmäßige mechanische Prüfkörper zu bearbeiten. Dies ermöglicht eine rigorose Validierung durch Zugprüfungen und Charpy-Schlagprüfungen und liefert die Daten, die für Zertifizierung und technische Analysen erforderlich sind.

Verständnis der Kompromisse

Implikationen der thermischen Masse

Während industrielle Einheiten in der Lage sind, Materialeigenschaften zu erhalten, führen die physikalischen Gesetze der großflächigen Erwärmung zu unvermeidlichen Unterschieden. Die erwähnten langsameren Abkühlraten sind eine direkte Folge der erhöhten thermischen Masse der großen Barren.

Prozessübertragung

Aufgrund dieser thermischen Unterschiede lassen sich Parameter, die auf einer Laboreinheit entwickelt wurden, möglicherweise nicht perfekt auf eine industrielle Einheit übertragen. Anwender müssen mit einer Optimierungsphase rechnen, um sicherzustellen, dass die verstärkenden Effekte trotz des langsameren Abkühlprofils erhalten bleiben.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob Sie bereit sind, auf industrielle FAST-Ausrüstung umzusteigen, berücksichtigen Sie Ihre aktuellen Ziele:

- Wenn Ihr Hauptaugenmerk auf der Materialqualifizierung liegt: Die Nutzung industrieller Ausrüstung ist unerlässlich, um das Materialvolumen zu erzeugen, das für standardisierte Zug- und Charpy-Schlagprüfungen erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Bauteilfertigung liegt: Sie müssen zu industriellen Systemen wechseln, um großformatige Barren herzustellen, die trotz der thermischen Herausforderungen größerer Volumina verstärkende Effekte beibehalten.

Die industrielle FAST-Technologie ist der entscheidende Schritt, um ein vielversprechendes Materialkonzept in ein zertifiziertes, marktreifes Produkt zu verwandeln.

Zusammenfassungstabelle:

| Merkmal | Labor-FAST-Einheiten | Industrielle FAST-Systeme |

|---|---|---|

| Probengröße | Kleine Proben für die Forschung | Großformatige Barren für die Fertigung |

| Nutzung des Outputs | Mikroskopie & Mikrohärte | Standardisierte Zug- & Charpy-Tests |

| Thermische Masse | Gering (schnelle Abkühlung) | Hoch (kontrollierte langsamere Abkühlung) |

| Hauptziel | Materialwissenschaftstheorie | Kommerzielle Produktion & Zertifizierung |

| Druck/Strom | Komponenten mit geringer Kapazität | Hoher axialer Druck & pulsierender Strom |

Beschleunigen Sie Ihren Übergang vom Labor zum Markt mit KINTEK

Schließen Sie die Lücke zwischen Materialforschung und kommerzieller Realität mit den fortschrittlichen Sinterlösungen von KINTEK. Gestützt auf exzellente F&E und Fertigung, bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum-, CVD-Systeme und andere Hochtemperatur-Laböfen, alle an Ihre spezifischen Materialanforderungen anpassbar. Ob Sie neue Materialien durch standardisierte Tests qualifizieren oder zur großformatigen Bauteilfertigung übergehen, unsere hochpräzisen Geräte stellen sicher, dass Sie kritische Materialeigenschaften in jedem Maßstab beibehalten.

Bereit, Ihre Produktion zu skalieren? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere anpassbaren thermischen Systeme Ihre industriellen FAST-Prozesse optimieren können.

Visuelle Anleitung

Referenzen

- Samuel Lister, Martin Jackson. Titanium‐S23: A New Alloy with Ultra‐High Tensile Toughness Directly from the Solid‐State Processing of Recycled Ti–6Al–4V and Ti–5Al–5Mo–5V–3Cr Powders using Field Assisted Sintering Technology. DOI: 10.1002/adem.202500572

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie beeinflusst die Präzision der Temperaturregelung die Qualität von CsPbBr3-CaF2-Keramiken? Beherrschen Sie den Kaltsinterprozess

- Was ist der Unterschied zwischen Warmpressen und Sintern? Wählen Sie den richtigen Prozess für Ihre Materialien

- Was ist der Prozess des Vakuumlaminierens? Erstellen Sie starke, leichte Verbundwerkstoffteile

- Welche Rolle spielt die SPS-Ausrüstung bei der Herstellung von Halb-Heusler-Materialien? Beherrschung von Dichte und Mikrostruktur für Thermoelektrika

- Welche Umgebung bietet eine Vakuum-Heißpresspresse für Beschichtungen? Erzielen Sie überlegene Haftfestigkeit und Dichte

- Was sind die Vorteile des Spark Plasma Sintering (SPS)? Verbesserung der Cu2Se-Verdichtung und der thermoelektrischen Leistung

- Warum ist während der SPS für transparente Materialien eine Hochvakuumumgebung erforderlich? Optische Reinheit erzielen

- Wie profitieren pulvermetallurgische Prozesse vom Vakuum-Warmpressen? Erzielung dichter, hochleistungsfähiger Werkstoffe