Optische Transparenz erfordert eine ausgeprägte mikrosrukturelle Reinheit. Eine Hochvakuumumgebung ist während des Spark Plasma Sintering (SPS) zwingend erforderlich, um Restluft und adsorbierte Feuchtigkeit aus den Zwischenräumen zwischen den Pulverpartikeln zwangsweise zu extrahieren. Dieser Prozess verhindert die physikalische Einschließung von Gasen, die andernfalls lichtstreuende Defekte im Material erzeugen würden.

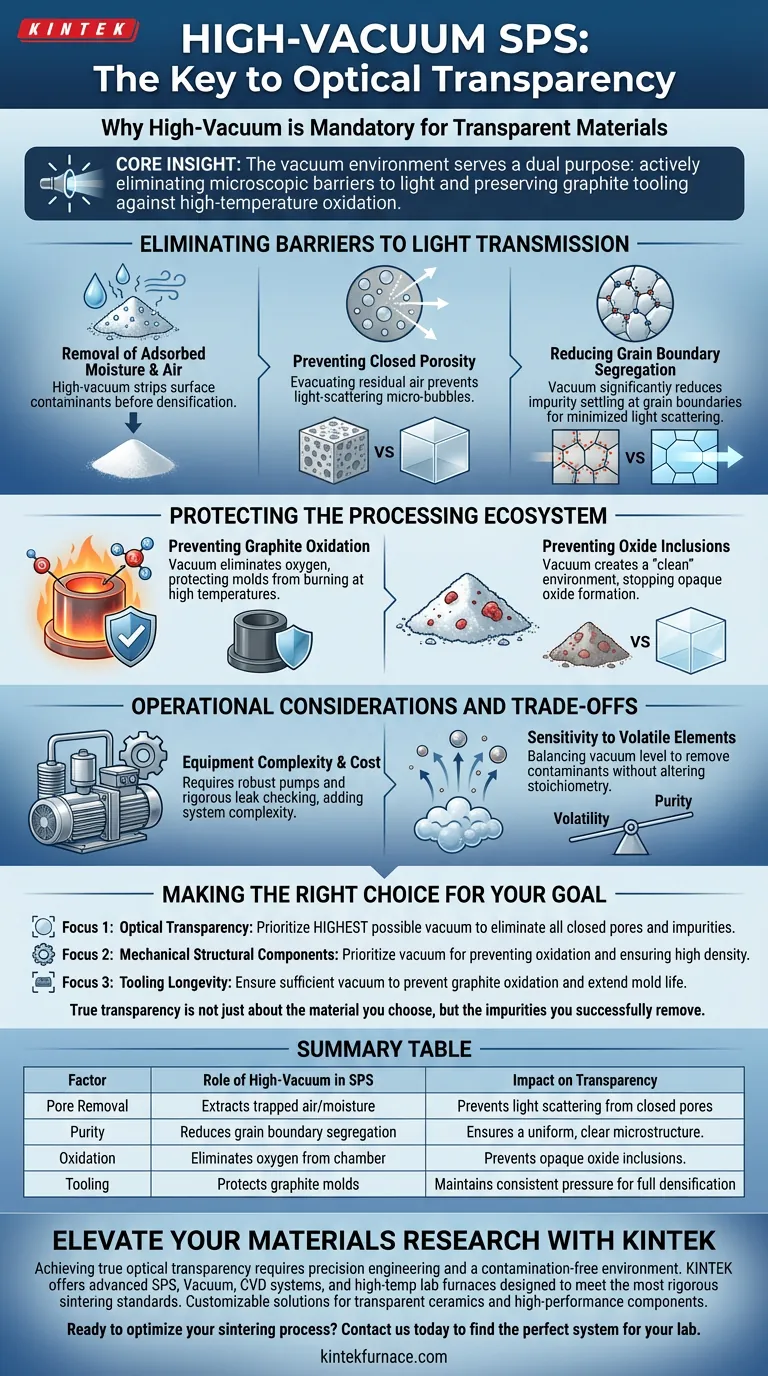

Kernbotschaft: Die Vakuumumgebung erfüllt einen doppelten Zweck: Sie beseitigt aktiv mikroskopische Lichtbarrieren – wie geschlossene Poren und Verunreinigungen an Korngrenzen – und erhält gleichzeitig die Integrität des Graphitwerkzeugs gegen Hochtemperatur-Oxidation.

Beseitigung von Barrieren für die Lichttransmission

Um Transparenz zu erreichen, muss ein Material frei von inneren Defekten sein, die Licht streuen. Die Hochvakuumumgebung adressiert die Grundursachen dieser Defekte.

Entfernung von adsorbierter Feuchtigkeit und Luft

Rohe Keramikpulver adsorbieren naturgemäß Feuchtigkeit und Luft auf ihrer Oberfläche. Eine Hochvakuumumgebung ist erforderlich, um diese Verunreinigungen zu entfernen, bevor der Sinterprozess das Material vollständig verdichtet.

Verhinderung von geschlossener Porosität

SPS ist eine schnelle Sintertechnik. Wenn Restluft vor dieser schnellen Verdichtung nicht evakuiert wird, wird sie zwischen den schmelzenden Partikeln eingeschlossen. Dies führt zu geschlossenen Poren – mikroskopischen Blasen im festen Material, die Licht streuen und das Endprodukt undurchsichtig statt transparent machen.

Reduzierung der Korngrenzen-Segregation

Verunreinigungsgase neigen dazu, zu den Korngrenzen des Materials zu wandern und sich dort abzulagern. Die Vakuumverarbeitung reduziert diese Segregation erheblich. Saubere Korngrenzen sind unerlässlich, um Lichtstreuung zu minimieren und eine hohe optische Qualität zu erzielen.

Schutz des Verarbeitungsökosystems

Über das Material selbst hinaus ist die Vakuumumgebung entscheidend für die Wartung der für den Prozess erforderlichen Ausrüstung und Werkzeuge.

Verhinderung von Graphitoxidation

SPS ist stark auf Graphitformen angewiesen, um Strom zu leiten und Druck auszuüben. Bei den hohen Temperaturen, die für das Sintern erforderlich sind, oxidiert Graphit (verbrennt) schnell, wenn er Sauerstoff ausgesetzt ist. Eine Hochvakuumumgebung eliminiert Sauerstoff, schützt die Formen vor Degradation und gewährleistet eine gleichmäßige Druckanwendung.

Verhinderung von Oxid-Einschlüssen

Vakuum-Bedingungen verhindern die Oxidation des Pulvermaterials selbst während des Erhitzens. Dies schafft eine "saubere" Sinterumgebung, die die Bildung von Oxid-Einschlüssen stoppt. Diese Einschlüsse würden andernfalls als Defekte wirken und sowohl die optische Klarheit als auch die mechanische Integrität des Bulk-Materials beeinträchtigen.

Betriebliche Überlegungen und Kompromisse

Obwohl ein Hochvakuum für die Transparenz entscheidend ist, bringt es spezifische Herausforderungen mit sich, die bewältigt werden müssen.

Komplexität und Kosten der Ausrüstung

Die Aufrechterhaltung eines Hochvakuums erhöht die Komplexität des SPS-Systems im Vergleich zu Standard-Atmosphärenöfen erheblich. Es erfordert robuste Pumpensysteme und rigorose Dichtheitsprüfungen, um sicherzustellen, dass das Vakuum-Niveau ausreicht, um adsorbierte flüchtige Stoffe effektiv zu entfernen.

Empfindlichkeit gegenüber flüchtigen Elementen

Während Vakuum unerwünschte Verunreinigungen entfernt, kann es bei bestimmten komplexen Verbindungen auch zur Verdampfung gewünschter flüchtiger Elemente führen. Prozessingenieure müssen das Vakuum-Niveau so ausbalancieren, dass Verunreinigungen entfernt werden, ohne die Stöchiometrie des Materials zu verändern.

Die richtige Wahl für Ihr Ziel treffen

Der Grad der Vakuum-Anforderung hängt stark von der Endanwendung Ihres gesinterten Materials ab.

- Wenn Ihr Hauptaugenmerk auf optischer Transparenz liegt: Sie müssen das höchstmögliche Vakuum priorisieren, um alle geschlossenen Poren und Korngrenzenverunreinigungen zu beseitigen, die Licht streuen.

- Wenn Ihr Hauptaugenmerk auf mechanischen Strukturkomponenten liegt: Sie können Vakuum primär priorisieren, um Oxidation zu verhindern und eine hohe Dichte zu gewährleisten, da geringfügige optische Defekte weniger kritisch sind.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit von Werkzeugen liegt: Sie müssen sicherstellen, dass das Vakuum ausreicht, um Graphitoxidation zu verhindern, was die Lebensdauer Ihrer teuren Formen verlängert.

Wahre Transparenz liegt nicht nur im Material, das Sie wählen, sondern auch in den Verunreinigungen, die Sie erfolgreich entfernen.

Zusammenfassungstabelle:

| Faktor | Rolle des Hochvakuums bei SPS | Auswirkung auf die Transparenz |

|---|---|---|

| Porenentfernung | Extrahiert zwischen Partikeln eingeschlossene Luft/Feuchtigkeit | Verhindert Lichtstreuung durch geschlossene Poren |

| Reinheit | Reduziert Korngrenzen-Segregation und Verunreinigungen | Gewährleistet eine gleichmäßige, klare Mikrostruktur |

| Oxidation | Eliminiert Sauerstoff aus der Sinterkammer | Verhindert undurchsichtige Oxid-Einschlüsse im Material |

| Werkzeuge | Schützt Graphitformen vor Hochtemperatur-Degradation | Aufrechterhaltung eines gleichmäßigen Drucks für vollständige Verdichtung |

Erweitern Sie Ihre Materialforschung mit KINTEK

Echte optische Transparenz erfordert Präzisionstechnik und eine kontaminationsfreie Umgebung. Mit Experten in F&E und Fertigung bietet KINTEK fortschrittliche SPS-, Vakuum-, CVD-Systeme und Hochtemperatur-Laböfen, die entwickelt wurden, um die strengsten Sinterstandards zu erfüllen. Ob Sie transparente Keramiken oder Hochleistungs-Strukturkomponenten entwickeln, unsere kundenspezifischen Lösungen stellen sicher, dass Ihre Materialien ihr volles Potenzial entfalten.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie uns noch heute, um das perfekte System für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Siliang Lu, Zhenqiang Chen. Optimal Doping Concentrations of Nd3+ Ions in CYGA Laser Crystals. DOI: 10.3390/cryst14020168

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist die Kernfunktion einer Flachtablettenpresse im CSP? Hoher Druck zur Verdichtung von CaF2-Keramiken

- Wie funktioniert eine Vakuum-Heißpresse? Erzielen Sie überlegene Materialdichte und Reinheit

- Warum ist ein Hochvakuum-Sintern für SPS von Al2O3-TiC notwendig? Maximale Dichte & Härte freischalten

- Was ist der Zweck der Verwendung einer Wasserstoff-Argon-Mischung für das Heißpressen von SnSe? Verbesserung der thermoelektrischen zT-Effizienz

- Welche Fähigkeiten bieten Vakuum-Heißpressöfen für die Materialherstellung und -verarbeitung? Erschließen Sie hochdichte, reine Materialien

- Wie beeinflusst der durch einen Vakuum-Warmpress-Ofen ausgeübte uniaxial Druck die Mikrostruktur von ZrC-SiC-Materialien?

- Welche Vorteile bietet eine Vakuumpresse bei der Materialverarbeitung? Erzielen Sie überlegene Dichte und Reinheit

- Warum ist eine Hochvakuumumgebung in einem Vakuum-Heißpress (VHP)-Ofen für die Herstellung von Magnesiumlegierungsverbundwerkstoffen notwendig? Verhinderung von Oxidation und Maximierung der Leistung