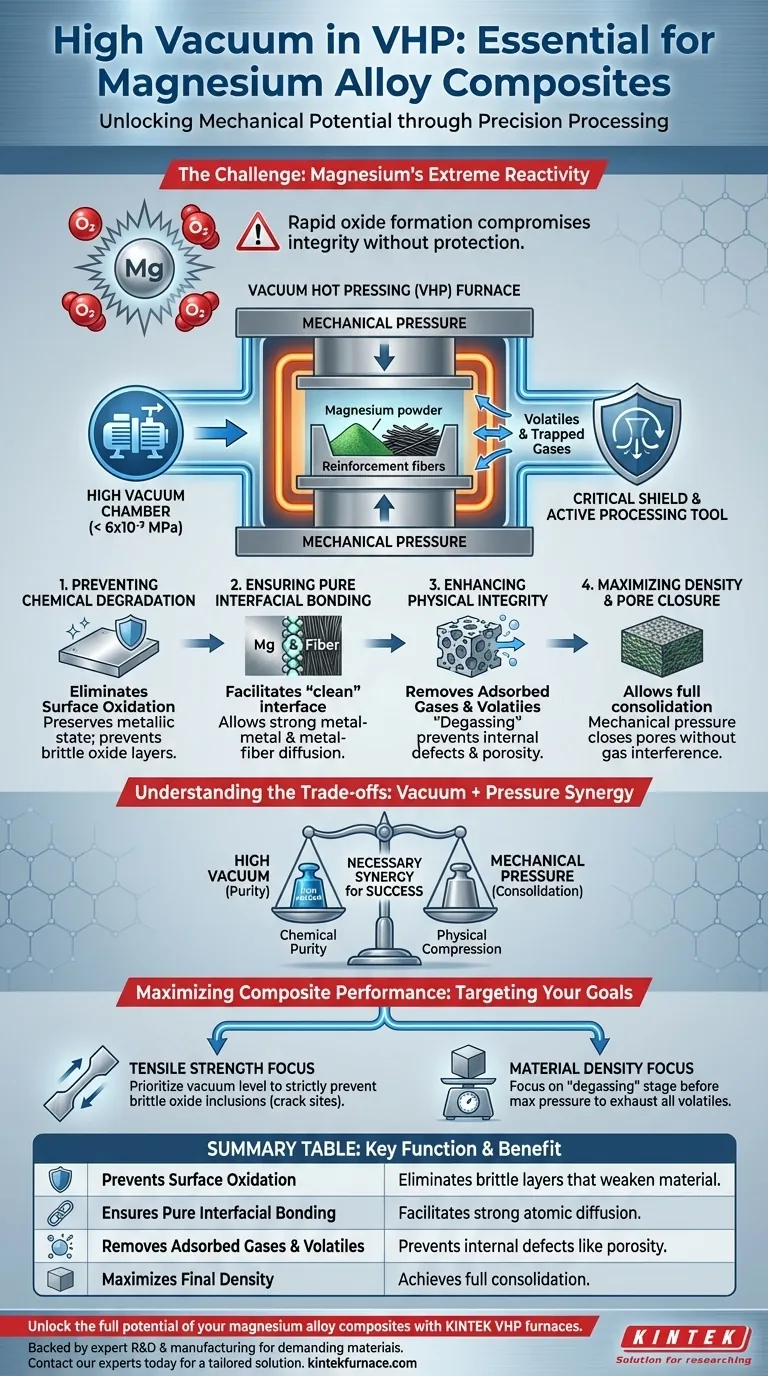

Die extreme chemische Reaktivität von Magnesium macht eine Hochvakuumumgebung während des Vakuum-Heißpressens (VHP) unerlässlich. Das Vakuum wirkt als kritischer Schutzschild, der den Sauerstoffgehalt auf vernachlässigbare Werte (z. B. 6 x 10^-3 MPa) reduziert, um die schnelle Bildung spröder Oxide zu verhindern, die andernfalls die strukturelle Integrität des Verbundwerkstoffs beeinträchtigen würden.

Die Hauptfunktion des Hochvakuums besteht darin, die Oberflächenreinheit aufrechtzuerhalten und die Verdichtung zu erleichtern. Durch die Isolierung der Magnesiummatrix von Sauerstoff und die aktive Extraktion eingeschlossener Gase gewährleistet das Vakuum eine starke Grenzflächenbindung zwischen der Metall- und den Verstärkungsphasen, was der entscheidende Faktor für die mechanische Leistung ist.

Verhinderung chemischer Degradation

Beseitigung von Oberflächenoxidation

Magnesiumlegierungen wie AZ31 und AZ91 neigen stark zur Oxidation, insbesondere bei den erhöhten Temperaturen, die für das Sintern erforderlich sind. Ohne Vakuum reagiert Sauerstoff sofort mit der Magnesiumoberfläche.

Diese Reaktion bildet Oxidschichten, die chemisch stabil, aber mechanisch spröde sind. Die Hochvakuumumgebung isoliert das Material effektiv von Sauerstoff und bewahrt den metallischen Zustand des Magnesiumpulvers oder der Magnesiumplatten während des gesamten Erwärmungsprozesses.

Gewährleistung reiner Grenzflächenbindungen

Damit ein Verbundwerkstoff eine hohe Festigkeit aufweist, muss die Matrix (Magnesium) direkt an die Verstärkung (Fasern oder Partikel) gebunden sein. Oxidschichten wirken als Barriere für diese Bindung und verhindern die notwendige atomare Diffusion zwischen den Schichten.

Durch die Verhinderung der Bildung dieser Verunreinigungsschichten erleichtert das Vakuum eine "saubere" Grenzfläche. Dies ermöglicht die Bildung reiner Metall-Metall- und Metall-Faser-Verbindungen, die für die effektive Spannungsübertragung innerhalb des Verbundwerkstoffs unerlässlich sind.

Verbesserung der physikalischen Integrität

Entfernung von adsorbierten Gasen und flüchtigen Stoffen

Rohmaterialien, insbesondere Pulver, tragen oft adsorbierte Gase oder flüchtige Verunreinigungen auf ihren Oberflächen. In den Anfangsstadien des Sinterns werden diese Verunreinigungen freigesetzt.

Die Vakuumumgebung extrahiert diese flüchtigen Stoffe aktiv und saugt Restgase ab, die zwischen gestapelten Schichten eingeschlossen sind. Wenn diese Gase nicht entfernt würden, würden sie sich während des Erhitzens ausdehnen und zu inneren Defekten führen.

Maximierung von Dichte und Porenschluss

Das Erreichen der theoretischen Dichte ist ein Hauptziel des Heißpressens. In mikroskopischen Lücken eingeschlossene Restgase können verhindern, dass sich das Material vollständig verdichtet, was zu Porosität führt.

Die Vakuumumgebung fördert das "Entgasen" und hilft, Luft aus diesen mikroskopischen Grenzflächenlücken zu entfernen. Dies ermöglicht es dem mechanischen Druck des VHP, Poren effektiv zu schließen, was zu einer dichten, defektfreien Verbundstruktur führt.

Verständnis der Kompromisse

Die Notwendigkeit von mechanischem Druck

Während ein Hochvakuum für die chemische Reinheit unerlässlich ist, reicht es selten allein aus, um eine vollständige Konsolidierung zu erreichen. Referenzdaten deuten darauf hin, dass Vakuum mit mechanischem Druck kombiniert werden muss, um den Erfolg sicherzustellen.

Mechanischer Druck ist erforderlich, um vorhandene Oxidfilme, die das Vakuum nicht entfernen kann, gewaltsam aufzubrechen und das Material physikalisch zu komprimieren. Wenn man sich nur auf das Vakuum ohne ausreichenden Druck verlässt, kann dies zu einer geringen Effizienz der atomaren Diffusion führen, selbst wenn die Umgebung sauerstofffrei ist.

Maximierung der Verbundwerkstoffleistung

Um sicherzustellen, dass Sie den VHP-Prozess für Magnesiumverbundwerkstoffe effektiv nutzen, berücksichtigen Sie Ihre spezifischen Leistungsziele:

- Wenn Ihr Hauptaugenmerk auf Zugfestigkeit liegt: Priorisieren Sie das Vakuumniveau, um spröde Oxid-Einschlüsse, die als Rissinitiierungsstellen wirken, strikt zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Materialdichte liegt: Konzentrieren Sie sich auf die "Entgasungsphase" unter Vakuum, bevor der maximale Druck angewendet wird, um sicherzustellen, dass alle flüchtigen Verunreinigungen aus der Pulvermischung entfernt werden.

Letztendlich ist das Hochvakuum nicht nur eine Schutzmaßnahme; es ist ein aktives Verarbeitungswerkzeug, das Grenzflächen reinigt, um das volle mechanische Potenzial von Magnesiumlegierungen zu erschließen.

Zusammenfassungstabelle:

| Hauptfunktion des Hochvakuums | Vorteil für Magnesiumverbundwerkstoffe |

|---|---|

| Verhindert Oberflächenoxidation | Beseitigt spröde Oxidschichten, die das Material schwächen. |

| Gewährleistet reine Grenzflächenbindungen | Ermöglicht starke atomare Diffusion zwischen Matrix und Verstärkung. |

| Entfernt adsorbierte Gase und flüchtige Stoffe | Verhindert innere Defekte wie Porosität durch Entgasung des Materials. |

| Maximiert die Enddichte | Ermöglicht mechanischem Druck, das Material ohne Gasstörungen vollständig zu konsolidieren. |

Entfesseln Sie das volle Potenzial Ihrer Magnesiumlegierungsverbundwerkstoffe mit einem Präzisions-VHP-Ofen von KINTEK.

Mit Unterstützung von F&E und Fertigungsexperten bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, einschließlich anpassbarer Hochtemperatur-Laböfen, die für anspruchsvolle Materialien wie Magnesium entwickelt wurden. Unsere Lösungen gewährleisten die kritische Hochvakuumumgebung, die Sie benötigen, um Oxidation zu verhindern und überlegene Materialdichte und -festigkeit zu erzielen.

Bereit, Ihre Forschung oder Produktion zu verbessern? Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und eine maßgeschneiderte Lösung zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist das Verfahren des Vakuum-Heißpressens? Erreichen Sie ultra-dichte, hochreine Materialien

- Was ist das Schlüsselprinzip eines Heißpress-Sinterofens? Erreichen Sie überlegene Verdichtung für Hochleistungsmaterialien

- Was ist eine Vakuumpresse? Erreichen Sie eine perfekte, porenfreie Laminierung und Verdichtung

- Was sind die Hauptvorteile von Vakuum-Warmpressöfen im Vergleich zu herkömmlichen Öfen? Erreichen Sie überlegene Reinheit und Kontrolle

- Welche Rolle spielt eine Hochleistungs-Labor-Heißpresse beim Aushärten? Entfesseln Sie überlegene Verbundfestigkeit

- Welche spezifischen Probleme löst uniaxialer Druck beim Sintern von Cu/rGO? Maximale Leitfähigkeit und Dichte erzielen

- Was sind die Vorteile des Vakuumumgebungssystems in einem Vakuum-Warmpress-Ofen? Ermöglichen Sie Sintern mit hoher Dichte

- Wie pflegt man eine Transferpresse? Ein proaktiver Leitfaden für konsistente Drucke & Langlebigkeit