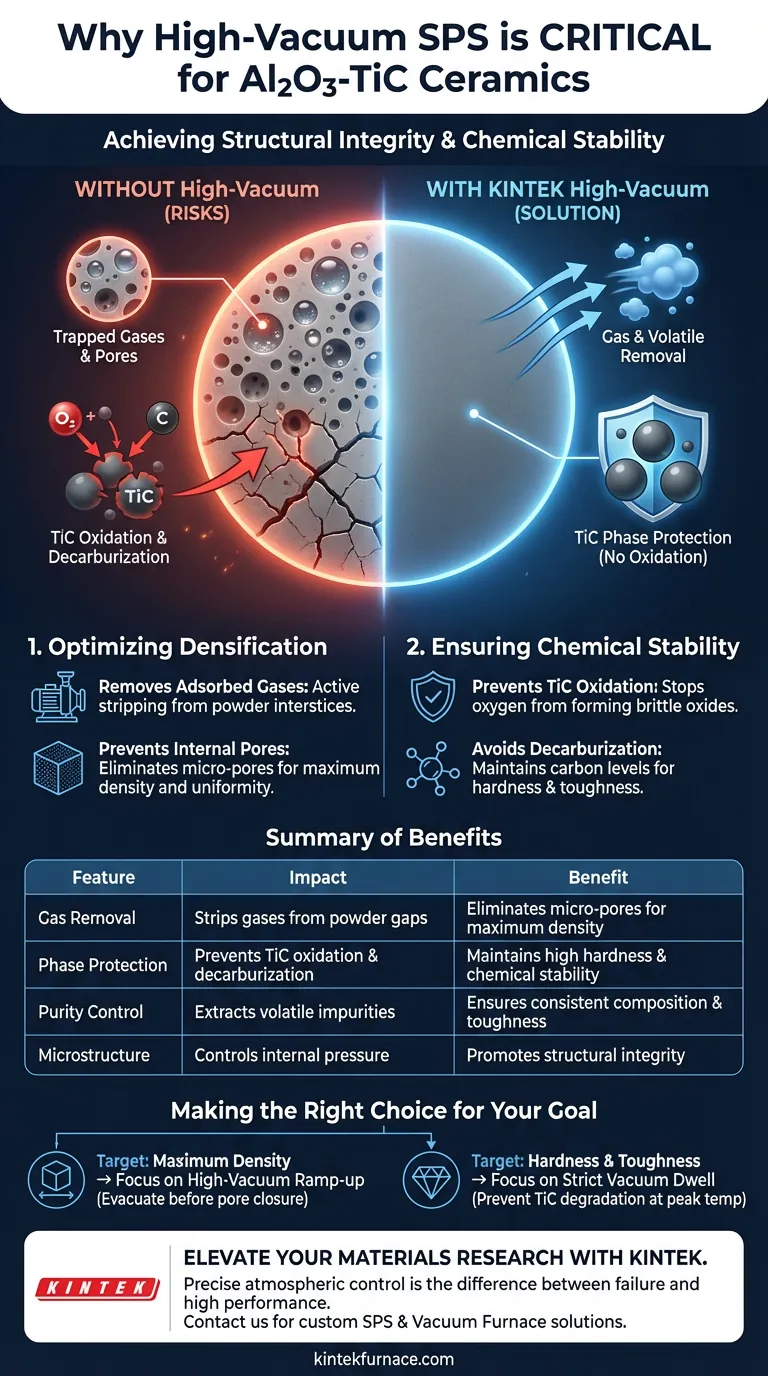

Für die strukturelle Integrität von Al2O3-TiC-Keramiken ist ein Hochvakuum-Sintern unerlässlich. Diese Umgebung ist entscheidend für die Extraktion von adsorbierten Gasen und flüchtigen Verunreinigungen aus den Pulverzwischenräumen, was zur Verhinderung der Bildung innerer Poren notwendig ist. Darüber hinaus schützt das Vakuum die Titancarbid (TiC)-Phase vor Oxidation und Entkohlung und bewahrt so die chemische Stabilität und mechanische Leistung des Verbundwerkstoffs.

Die Vakuumumgebung erfüllt einen doppelten Zweck: Sie wirkt als Reinigungsmechanismus, indem sie eingeschlossene Gase entfernt, um die Porosität zu minimieren, und als Schutzschild, der die chemische Integrität der Titancarbid-Phase vor Hochtemperaturabbau bewahrt.

Optimierung von Verdichtung und Mikrostruktur

Um einen dichten Keramikkörper zu erhalten, müssen die physikalischen Barrieren, die dem Pulverpressling innewohnen, beseitigt werden.

Entfernung adsorbierter Gase

Rohe Keramikpulver halten naturgemäß adsorbierte Gase auf ihren Oberflächen fest. Eine Hochvakuumumgebung entfernt diese Gase aktiv aus den Pulverzwischenräumen vor und während des Heizprozesses. Wenn diese Gase nicht entfernt werden, entstehen eingeschlossene Luftblasen im Material.

Verhinderung innerer Poren

Das Vorhandensein flüchtiger Verunreinigungen erzeugt inneren Druck, der der Verdichtung entgegenwirkt. Durch die Aufrechterhaltung einer Niederdruckumgebung wird die Extraktion dieser flüchtigen Stoffe erleichtert. Dies führt zu einer signifikanten Reduzierung von Mikroporen und stellt sicher, dass das Endprodukt eine hohe Dichte und strukturelle Gleichmäßigkeit erreicht.

Gewährleistung der chemischen Stabilität

Während Aluminiumoxid (Al2O3) relativ stabil ist, birgt die Titancarbid (TiC)-Komponente bei Sintertemperaturen spezifische chemische Schwachstellen.

Verhinderung der TiC-Oxidation

Titancarbid ist bei hohen Temperaturen sehr anfällig für Oxidation. Selbst Spuren von Restauerstoff können mit TiC reagieren und Titanoxide bilden. Das Vakuumsystem eliminiert Sauerstoff aus der Kammer und stellt sicher, dass das TiC in seiner harten, nicht-oxidischen Phase verbleibt.

Vermeidung von Entkohlung

Hohe Temperaturen können zum Verlust von Kohlenstoff aus der TiC-Struktur führen, ein Prozess, der als Entkohlung bezeichnet wird. Diese Reaktion verändert die Stöchiometrie der Keramik und schwächt ihre mechanischen Eigenschaften. Eine kontrollierte Vakuumumgebung unterdrückt diese Reaktion und erhält die Härte und Zähigkeit, die für Hochleistungsanwendungen erforderlich sind.

Die Risiken einer unzureichenden Vakuumkontrolle

Obwohl ein Vakuumsystem die Komplexität erhöht, führt der Betrieb ohne eines oder mit unzureichenden Vakuumwerten zu erheblichen Leistungseinbußen.

Kompromittierte mechanische Eigenschaften

Wenn Oxidation auftritt, verschlechtert die Bildung von Oxidverunreinigungen die Härte des Materials. Anstelle eines robusten Al2O3-TiC-Verbundwerkstoffs riskieren Sie die Herstellung eines Materials mit spröden Oxid-Einschlüssen, die als Bruchstellen wirken.

Inkonsistente Phasen-Zusammensetzung

Ohne präzise atmosphärische Kontrolle werden chemische Reaktionen unvorhersehbar. Der endgültige Sinterkörper entspricht möglicherweise nicht der beabsichtigten Phasen-Zusammensetzung. Dies führt zu Leistungsschwankungen und macht die Keramik für Präzisionswerkzeuge oder strukturelle Anwendungen ungeeignet.

Die richtige Wahl für Ihr Ziel treffen

Der Grad der Vakuumkontrolle, den Sie implementieren, sollte mit den spezifischen Eigenschaften übereinstimmen, die Sie in Ihrem Endprodukt maximieren möchten.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Priorisieren Sie eine Hochvakuum-Aufheizphase, um sicherzustellen, dass alle adsorbierten Gase aus den Pulverzwischenräumen evakuiert werden, bevor es zum Porenschluss kommt.

- Wenn Ihr Hauptaugenmerk auf Härte und Zähigkeit liegt: Halten Sie während der Spitzen-Temperaturhaltezeit eine strenge Hochvakuum- oder sauerstofffreie Umgebung aufrecht, um den Abbau der TiC-Phase zu verhindern.

Der Erfolg der SPS-Verarbeitung beruht darauf, das Vakuum nicht nur als Abwesenheit von Luft, sondern als aktives Werkzeug für die chemische und strukturelle Kontrolle zu betrachten.

Zusammenfassungstabelle:

| Merkmal | Auswirkung von Hochvakuum | Nutzen für Al2O3-TiC-Verbundwerkstoff |

|---|---|---|

| Gasentfernung | Entfernt adsorbierte Gase aus Pulverzwischenräumen | Eliminiert Mikroporen für maximale Dichte |

| Phasenschutz | Verhindert TiC-Oxidation & Entkohlung | Erhält hohe Härte und chemische Stabilität |

| Reinheitskontrolle | Erleichtert die Extraktion flüchtiger Verunreinigungen | Gewährleistet konsistente Phasen-Zusammensetzung und Zähigkeit |

| Mikrostruktur | Kontrolliert den Innendruck während des Erhitzens | Fördert strukturelle Integrität und gleichmäßige Verdichtung |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzise atmosphärische Kontrolle ist der Unterschied zwischen einem spröden Versagen und einer Hochleistungs-Keramik. Gestützt auf fachkundige F&E und Fertigung bietet KINTEK spezialisierte Unterstützung für Spark Plasma Sintering (SPS) und Hochtemperatur-Vakuumsysteme, einschließlich Muffel-, Rohr-, Rotations- und CVD-Öfen – alle vollständig an Ihre einzigartigen Sinteranforderungen anpassbar.

Lassen Sie nicht zu, dass Oxidation oder Porosität Ihre Ergebnisse beeinträchtigen. Arbeiten Sie mit KINTEK zusammen, um die strukturelle Integrität und mechanische Exzellenz zu erreichen, die Ihre Al2O3-TiC-Verbundwerkstoffe erfordern.

Visuelle Anleitung

Referenzen

- Huda F. Khalil, Mervette El-Batouti. Zn-Al Ferrite/Polypyrrole Nanocomposites: Structure and Dielectric and Magnetic Properties for Microwave Applications. DOI: 10.3390/polym16172432

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

Andere fragen auch

- Welche Funktion erfüllt eine Spark Plasma Sintering (SPS)-Anlage beim Recycling von Aluminiumlegierungsschrott? Hochwertige Rückgewinnung

- Welche verschiedenen Arten von Heizmethoden gibt es in Vakuum-Heißpress-Sinteröfen? Vergleichen Sie Widerstandsheizung und Induktionsheizung

- Welche Branchen verwenden typischerweise Heißpressöfen? Erreichen Sie überlegene Materialleistung

- Warum ist eine hochpräzise Temperaturregelung in einem Vakuum-Heißpresssinterofen unerlässlich? Sicherstellung der Materialdichte

- Warum muss der Druck der Vakuum-Heißpresse für den SiC-Faserabstand angepasst werden? Optimieren Sie Verbundwerkstoffe auf Titanbasis

- Welche Sicherheitsmerkmale sind in Vakuum-Heißpressöfen integriert? Gewährleistung des Schutzes von Bediener und Ausrüstung

- Warum werden hochfeste Graphitformen für das Vakuum-Heißpresssintern von Al-Si/Graphit-Verbundwerkstoffen bevorzugt?

- Was ist Heißpressen und wie funktioniert es? Erreichen Sie überlegene Materialdichte und Festigkeit