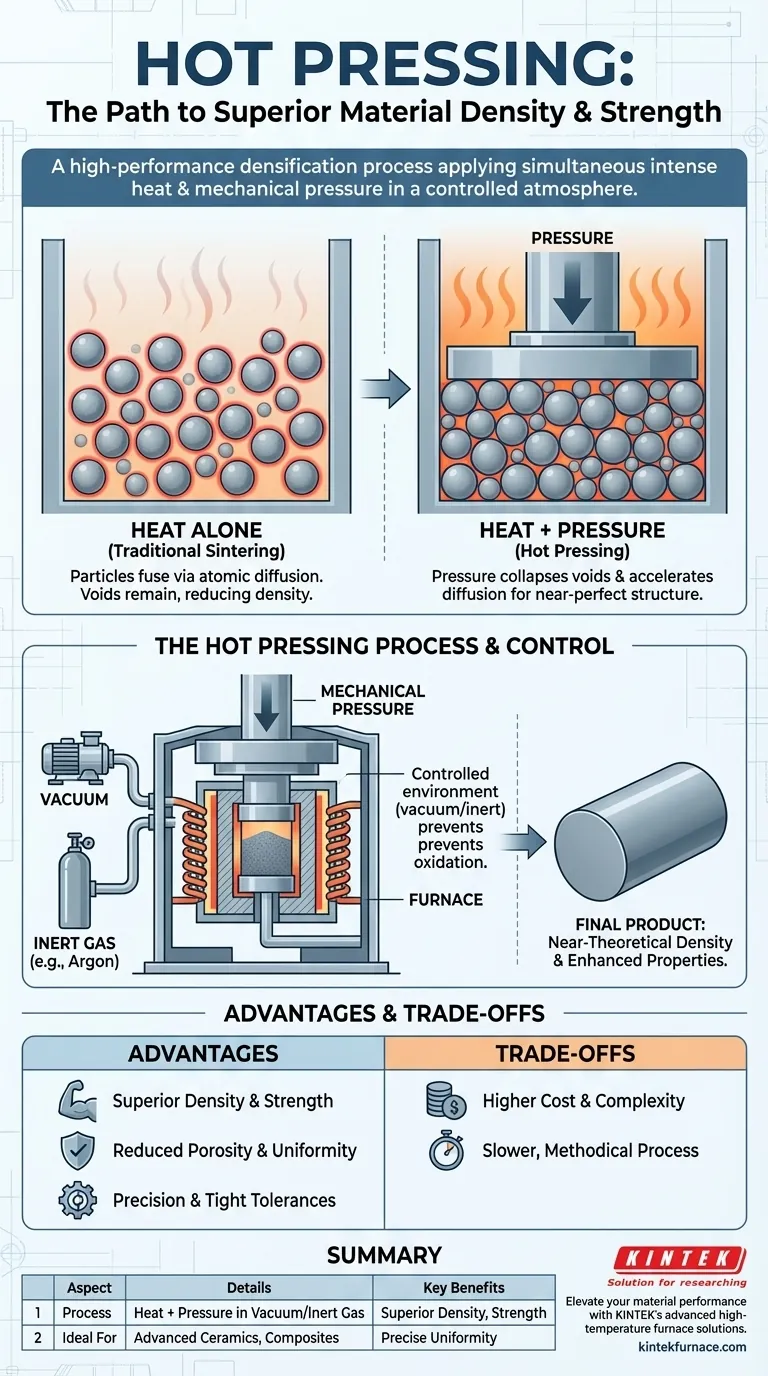

In der Materialherstellung ist das Heißpressen ein Hochleistungsverdichtungsverfahren, das gleichzeitig intensive Hitze und mechanischen Druck auf ein Material ausübt. Diese Kombination wird typischerweise unter Vakuum oder in einer kontrollierten Inertgasatmosphäre durchgeführt. Durch die Anwendung von Kraft während der Erwärmungsphase (Sintern) beseitigt der Prozess physisch innere Hohlräume, was zu einem Endprodukt mit überlegener Dichte, Festigkeit und Integrität führt.

Das Heißpressen überwindet die Grenzen herkömmlicher Erwärmungsmethoden, indem es Druck nutzt, um Materialpartikel zusammenzupressen. Dies erzeugt ein Endprodukt, das wesentlich dichter und fester ist, als es allein durch Wärme erreicht werden könnte, und ermöglicht die Herstellung fortschrittlicher Materialien mit nahezu perfekten Strukturen.

Das Kernprinzip: Warum Wärme und Druck zusammenwirken

Beim Heißpressen geht es im Grunde darum, einen Grad an Materialkonsolidierung zu erreichen, der durch einfaches Erwärmen oder Pressen allein nicht möglich ist.

Die Einschränkung durch reine Wärme

Beim herkömmlichen Sintern wird ein Pulvermaterial auf eine hohe Temperatur erhitzt, knapp unterhalb seines Schmelzpunktes. Diese thermische Energie ermöglicht es den Atomen, über die Partikelgrenzen zu diffundieren, wodurch sie miteinander verbunden werden und verschmelzen.

Dieser Prozess hinterlässt jedoch häufig kleine, eingeschlossene Poren oder Hohlräume im Material. Diese Unvollkommenheiten reduzieren die Gesamt-Dichte und können zu Fehlstellen werden, welche die mechanische Festigkeit des Materials beeinträchtigen.

Wie Druck den Prozess transformiert

Durch die gleichzeitige Einführung von hohem mechanischem Druck zusammen mit der Wärme presst das Heißpressen die Materialpartikel aktiv in engen Kontakt. Dieser Druck hat zwei primäre Auswirkungen.

Erstens kollabiert er physisch die Hohlräume, die sonst eingeschlossen wären. Zweitens beschleunigt er die Atomdiffusion und die plastische Verformung, welche die Partikel verbinden, wodurch sich das Material viel schneller und vollständiger verdichten lässt.

Ein Blick in den Heißpressprozess

Die Wirksamkeit des Heißpressens ergibt sich aus seiner präzisen Kontrolle über drei kritische Variablen: Wärme, Druck und Atmosphäre.

Die Schlüsselkomponenten

Der Prozess findet in einer speziellen Anlage statt, die einen Hochtemperaturofen mit einer leistungsstarken hydraulischen oder mechanischen Presse kombiniert. Das Material, oft in Pulverform, wird in eine Form eingebracht, die dann erhitzt wird, während die Presse eine konstante Kraft ausübt.

Verhinderung von Oxidation durch eine kontrollierte Umgebung

Die meisten Hochleistungsmaterialien, wie fortschrittliche Keramiken oder Metalllegierungen, oxidieren oder zersetzen sich schnell, wenn sie bei hohen Temperaturen Luft ausgesetzt werden. Um dies zu verhindern, wird das Heißpressen entweder unter Vakuum oder unter Überdruck eines Inertgases wie Argon durchgeführt.

Diese kontrollierte Atmosphäre gewährleistet die chemische Reinheit und die strukturelle Integrität der fertigen Komponente.

Erreichung nahezu theoretischer Dichte

Das ultimative Ziel des Heißpressens ist die Herstellung eines Rohteils oder einer Komponente mit einer Dichte, die so nah wie möglich am theoretischen Maximum des Materials liegt. Durch die effektive Eliminierung der Porosität liefert der Prozess eine monolithische Struktur mit stark verbesserten Eigenschaften.

Verständnis der Kompromisse und Vorteile

Obwohl das Heißpressen leistungsstark ist, handelt es sich um eine spezialisierte Technik mit einem ausgeprägten Satz von Vorteilen und Einschränkungen.

Vorteil: Überlegene Materialeigenschaften

Der Hauptvorteil ist die Herstellung von Materialien mit außergewöhnlicher Dichte, reduzierter Porosität und signifikant erhöhter mechanischer Festigkeit, Härte und Verschleißfestigkeit. Dies ist für viele anspruchsvolle Anwendungen nicht verhandelbar.

Vorteil: Präzision und Gleichmäßigkeit

Die Kombination aus kontrollierter Wärme und Druck gewährleistet eine gleichmäßige Bindung und Materialfluss. Dies führt zu hochwertigen Komponenten mit minimaler innerer Spannung und Verformung, die enge Maßtoleranzen einhalten.

Einschränkung: Kosten und Komplexität

Heißpresseinrichtungen sind komplexer und teurer als herkömmliche Sinteröfen. Der Prozess ist außerdem typischerweise langsamer und methodischer, was ihn besser für hochwertige Komponenten als für die Massenproduktion von Niedrigkostenartikeln geeignet macht.

Die richtige Wahl für Ihr Ziel treffen

Das Heißpressen ist keine universelle Lösung, aber es ist ein unverzichtbares Werkzeug, wenn die Leistung der Hauptantriebsfaktor ist.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt: Das Heißpressen ist die ideale Wahl für die Herstellung von Komponenten mit nahezu null Porosität und überlegenen mechanischen Eigenschaften, insbesondere für fortschrittliche Keramiken und Verbundwerkstoffe.

- Wenn Sie mit sauerstoffempfindlichen Materialien arbeiten: Die kontrollierte Vakuum- oder Inertgasatmosphäre des Heißpressens ist unerlässlich, um chemische Zersetzung während der Hochtemperaturverarbeitung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion zu niedrigen Kosten liegt: Möglicherweise müssen Sie einfachere Methoden wie konventionelles Sintern in Betracht ziehen und dafür einen möglichen Kompromiss bei der endgültigen Materialqualität in Kauf nehmen.

Letztendlich bietet das Heißpressen eine leistungsstarke Methode, um Materialien an ihre absoluten Leistungsgrenzen zu bringen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Prozess | Gleichzeitige Anwendung von Wärme und Druck unter Vakuum oder in Inertgasatmosphäre |

| Hauptvorteile | Überlegene Dichte, erhöhte Festigkeit, reduzierte Porosität, präzise Gleichmäßigkeit |

| Ideal für | Fortschrittliche Keramiken, Verbundwerkstoffe, sauerstoffempfindliche Materialien |

| Einschränkungen | Höhere Kosten, langsamerer Prozess, komplexe Ausrüstung |

Steigern Sie Ihre Materialleistung mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bieten wir vielfältige Labore mit maßgeschneiderten Heißpressanlagen an, darunter Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefanpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und liefert überlegene Dichte und Festigkeit in Materialien wie Keramiken und Verbundwerkstoffen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Prozess optimieren und unvergleichliche Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was sind die Vorteile der Verwendung einer Labor-Heißpresse für F-MWCNT-Filme? Steigerung des Leistungsfaktors um 400%

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Welche Rolle spielt eine Hochleistungs-Labor-Heißpresse beim Aushärten? Entfesseln Sie überlegene Verbundfestigkeit