Spark Plasma Sintering (SPS)-Anlagen fungieren als spezialisierte Konsolidierungswerkzeuge, die Aluminiumlegierungsschrott ohne Schmelzen in Hochleistungsmaterialien umwandeln. Durch gleichzeitige Anwendung von axialem Druck und hochintensivem gepulstem Strom verschmilzt die Anlage Schrottpartikel im Festkörperzustand zu dichten, starken Recyclingprodukten.

Kernbotschaft Herkömmliches Recycling verschlechtert oft die Materialeigenschaften durch Schmelzen. SPS vermeidet dies durch einen Festkörper-Rückgewinnungsprozess, der Joulesche Erwärmung und Druck nutzt, um Aluminiumschrott zu verbinden, was zu recycelten Legierungen führt, die eine überlegene strukturelle Integrität und mechanische Festigkeit beibehalten.

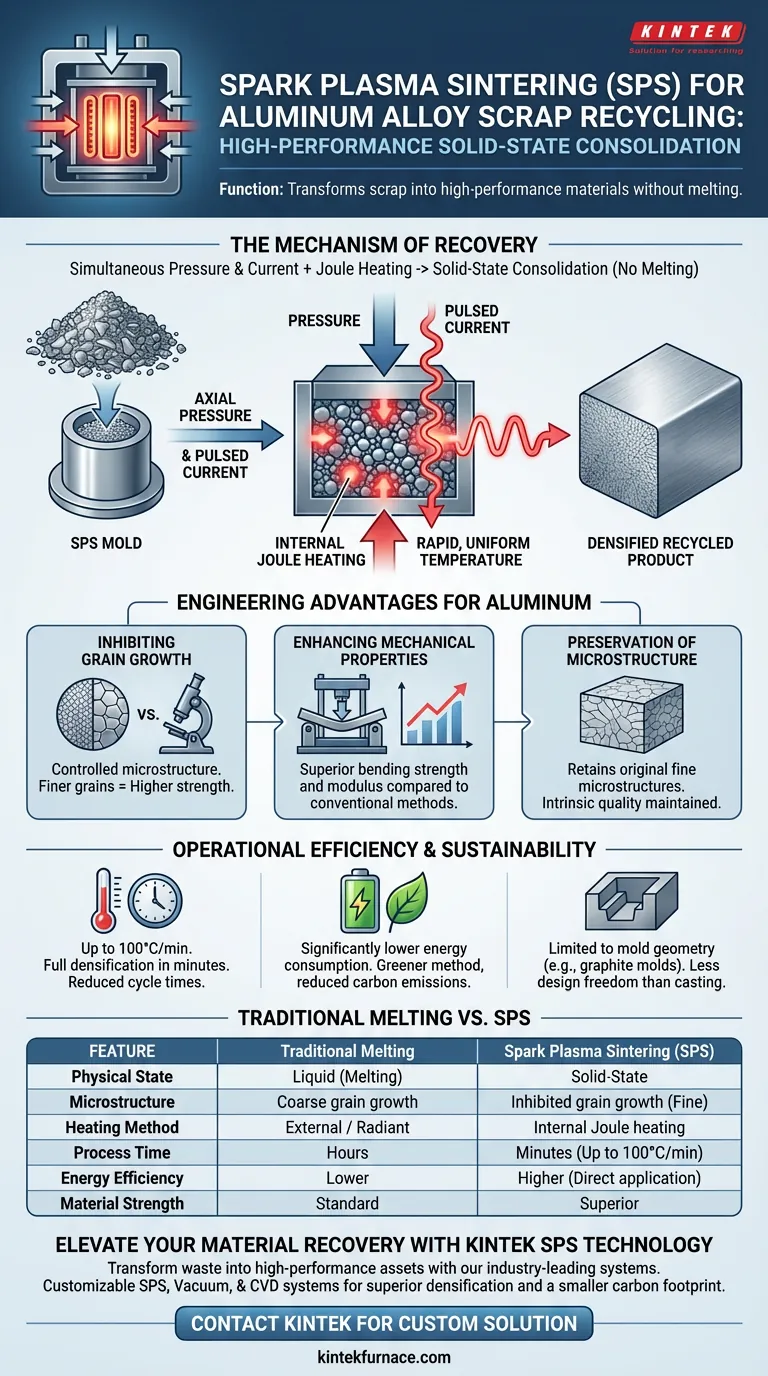

Der Mechanismus der Rückgewinnung

Gleichzeitiger Druck und Strom

Das bestimmende Merkmal von SPS-Anlagen ist die gleichzeitige Anwendung zweier Kräfte. Sie komprimiert den Aluminiumschrott durch axialen Druck und leitet gleichzeitig einen hochintensiven gepulsten Strom durch das Material und die Form.

Joulesche Erwärmung

Im Gegensatz zu externen Heizmethoden erzeugt SPS die Wärme intern durch Joulesche Erwärmung. Dies geschieht, wenn der gepulste Strom auf Widerstand innerhalb der Schrottpartikel und der Form trifft, was eine schnelle und gleichmäßige Temperaturverteilung ermöglicht.

Festkörperkonsolidierung

Die Anlage arbeitet vollständig im Festkörperbereich. Das bedeutet, dass der Aluminiumschrott während des Recyclingprozesses nie seinen Schmelzpunkt erreicht, was die chemische Entmischung verhindert, die oft beim Flüssiggießen beobachtet wird.

Technische Vorteile für Aluminium

Hemmung des Kornwachstums

Eine entscheidende Funktion von SPS ist die Kontrolle der Mikrostruktur des recycelten Materials. Die Kombination aus Druck und schneller Erwärmung hemmt das Kornwachstum erheblich. In der Metallurgie bedeuten feinere Körner im Allgemeinen höhere Festigkeit.

Verbesserung der mechanischen Eigenschaften

Da der Prozess eine feinere Mikrostruktur erhält, weist das resultierende Material eine überlegene mechanische Leistung auf. Insbesondere verbessert SPS die Biegefestigkeit und den Modul des gesinterten Aluminiums im Vergleich zu Materialien, die mit herkömmlichen Methoden verarbeitet wurden.

Erhaltung der Mikrostruktur

SPS ermöglicht die teilweise Erhaltung der ursprünglichen feinen Mikrostrukturen, die im Schrott vorhanden sind. Durch Vermeidung der chaotischen Neuordnung von Atomen, die beim Schmelzen stattfindet, wird die intrinsische Qualität der ursprünglichen Legierung beibehalten.

Betriebseffizienz und Kompromisse

Hohe Aufheizraten

SPS-Systeme können extrem hohe Aufheizraten erreichen, potenziell bis zu 100 °C pro Minute. Dies ermöglicht es der Anlage, innerhalb weniger Minuten eine vollständige Verdichtung des Schrotts zu erreichen, was die Zykluszeiten im Vergleich zum herkömmlichen Sintern drastisch verkürzt.

Energie- und Kohlenstoffreduktion

Durch den Wegfall des Schmelzens von Metall wirkt SPS als nachhaltigere Alternative. Es reduziert den Energieverbrauch und die damit verbundenen Kohlenstoffemissionen erheblich, was es zu einer "grüneren" Methode zur Wertrückgewinnung aus Abfallströmen macht.

Geometrische Einschränkungen

Während SPS überlegene Materialeigenschaften bietet, handelt es sich um einen Sinterprozess, der typischerweise in Formen (oft Graphit) durchgeführt wird. Das bedeutet, dass Sie zwar Materialfestigkeit gewinnen, aber im Allgemeinen auf Formen beschränkt sind, die durch die Formgeometrie definiert sind, im Gegensatz zum Gießen, das in komplexe Hohlräume fließen kann.

Die richtige Wahl für Ihr Ziel treffen

Diese Technologie stellt eine Abkehr vom einfachen Schmelzen von Abfällen hin zur hochwertigen Materialrückgewinnung dar. Hier erfahren Sie, wie Sie ihre Eignung für Ihre Bedürfnisse beurteilen können:

- Wenn Ihr Hauptaugenmerk auf mechanischer Leistung liegt: Nutzen Sie SPS, um das Kornwachstum zu hemmen und sicherzustellen, dass Ihr recyceltes Aluminium maximale Biegefestigkeit und Modul erreicht.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Nutzen Sie die hohen Aufheizraten von SPS, um Schrott in Minuten statt Stunden zu verdichten und den Durchsatz zu erhöhen.

- Wenn Ihr Hauptaugenmerk auf Nachhaltigkeit liegt: Setzen Sie auf SPS, um den CO2-Fußabdruck Ihres Recyclingstroms durch den Wegfall der energieintensiven Schmelzphase zu senken.

SPS wandelt Aluminiumschrott durch präzises Festkörper-Engineering von einer Abfallbelastung in einen Hochleistungs-Wertstoff um.

Zusammenfassungstabelle:

| Merkmal | Traditionelles Schmelzen | Spark Plasma Sintering (SPS) |

|---|---|---|

| Physikalischer Zustand | Flüssig (Schmelzen) | Festkörperzustand |

| Mikrostruktur | Grobes Kornwachstum | Gehemmtes Kornwachstum (Fein) |

| Heizmethode | Extern / Strahlend | Interne Joulesche Erwärmung |

| Prozesszeit | Stunden | Minuten (bis zu 100 °C/min) |

| Energieeffizienz | Geringer (Hoher Wärmeverlust) | Höher (Direkte Energieanwendung) |

| Materialfestigkeit | Standardmäßige mechanische Eigenschaften | Überlegene Biegefestigkeit & Modul |

Werten Sie Ihre Materialrückgewinnung mit KINTEK SPS-Technologie auf

Lassen Sie wertvollen Aluminiumschrott nicht durch herkömmliche Schmelzverfahren seine Integrität verlieren. KINTEK bietet branchenführende Spark Plasma Sintering (SPS)-Systeme, die entwickelt wurden, um Abfall in Hochleistungs-Wertstoffe zu verwandeln.

Unsere Labor-Hochtemperaturöfen – einschließlich SPS-, Vakuum- und CVD-Systemen – werden durch fachkundige F&E und Präzisionsfertigung unterstützt und sind vollständig anpassbar, um Ihre einzigartigen metallurgischen Anforderungen zu erfüllen. Arbeiten Sie mit KINTEK zusammen, um überlegene Verdichtung, feinere Mikrostrukturen und einen geringeren CO2-Fußabdruck zu erzielen.

Bereit, Ihre Recyclingeffizienz zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuelle Lösung zu besprechen!

Visuelle Anleitung

Referenzen

- Reinosuke Kusano, Yukihiro Kusano. Applications of Plasma Technologies in Recycling Processes. DOI: 10.3390/ma17071687

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist der Zweck der Vibration auf die beladene Graphitform? Verbesserung der Sinterleistung von TiAl-SiC-Verbundwerkstoffen

- Wie beeinflusst die Druckregelungsfunktion in einem Vakuum-Heißpresssinterofen keramische Schneidwerkzeugmaterialien?

- Warum ist eine präzise Temperaturregelung in Vakuum-Heißpressanlagen entscheidend für die Steuerung der mechanischen Eigenschaften von amorphe Legierungsverbundwerkstoffen auf Eisenbasis? Beherrschen Sie das metallurgische Gleichgewicht für überlegene Mat

- Wie vergleicht sich Heißpressen mit Heißisostatischem Pressen (HIP)? Wählen Sie das richtige Verfahren für Ihre Materialien

- Was ist Heißpressen und was beinhaltet es? Erschließen Sie überlegene Materialdichte und -festigkeit

- Welche Steuerungsfunktionen bietet ein Vakuum-Heißpressenofen? Präzisionssteuerung für die Verarbeitung fortschrittlicher Materialien

- Was sind die Vorteile der Verwendung von Warmumformungsanlagen für TC4-Legierungen? Erzielen Sie glatte, faltenfreie Teile

- In welchen Branchen wird die Vakuumpresse häufig eingesetzt? Essentiell für Luft- und Raumfahrt, Medizin und Elektronik